Содержание

Ежедневное и еженедельное техническое обслуживание Камаза

Для автомобилей, укомплектованных двигателями экологического класса 4, проводится ежедневное техническое обслуживание (ЕТО).

Для автомобилей, укомплектованных двигателями экологического класса 5 и 6, проводятся ежедневное техническое обслуживание и еженедельное техническое обслуживание (НТО).

Основное назначение ЕТО и НТО — общий контроль за состоянием узлов и систем, обеспечивающих безопасность движения и поддержание надлежащего внешнего вида автомобиля.

Техническое состояние автомобиля в объеме ЕТО необходимо проверять водителю один раз в сутки перед началом движения после стоянки или на остановках после длительного движения.

Еженедельное техническое обслуживание (НТО) выполняется водителем один раз в неделю.

Допускается выполнение НТО сервисным центром по заявке владельца транспортного средства.

Внимание!

Для устранения неисправностей, обнаруженных во время проведения ЕТО и НТО, следует обратиться в сервисный центр.

О сроках проведения технического обслуживания (ТО) предупреждают сообщения, которые выводятся на монитор комбинации приборов.

Предупреждающие сообщения

| Сообщение на дисплее | Пояснения | Действия |

|---|---|---|

| ВНИМАНИЕ ДО ТО ddddd км | Приближается срок очередного ТО | Запланировать проведение ТО |

| СРОЧНО ПРОЙДИТЕ ТО | Настало время проведения ТО | Обратиться для проведения ТО в сервисный центр |

Внимание!

Выпускные коллекторы, патрубки и корпусы турбин турбокомпрессоров двигателей КАМАЗ при воздействии высоких температур отработавших газов (при эксплуатации) покрываются тонким слоем окалины светло оранжевого цвета; что не влияет на эксплуатационные характеристики двигателя и не требует дополнительного технического обслуживания.

При обслуживании автомобиля не допускать попадания смазочных материалов в канализацию, открытые водоемы, грунтовые воды или в почву.

Смазочные материалы применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

Перечень работ при ежедневном ТО для а/м с двигателем класса Евро-4

1. Вымыть автомобиль (при необходимости) и произвести уборку кабины и платформы.

См. подраздел «Уход за автомобилем».

2. Проверить состояние и герметичность приборов и трубопроводов системы питания топливом, смазочной системы, системы охлаждения, гидропривода сцепления, коробки передач, раздаточной коробки, ведущих мостов, гидроусилителя рулевого управления, гидроподъемника кабины.

Подтекание топлива, масел и спец. жидкостей не допускается. Устранить течи подтяжкой элементов крепления трубопроводов.

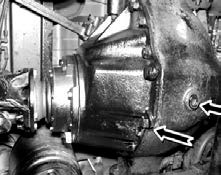

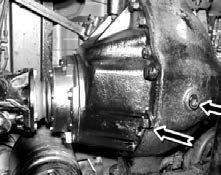

Проверка состояния и герметичности приборов и трубопроводов смазочной системы

Проверка герметичности ведущих мостов

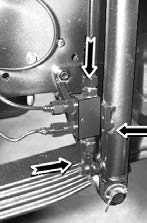

Проверка состояния и герметичности приборов и трубопроводов гидроподъемника кабины

Проверка состояния и герметичности трубопроводов системы охлаждения

Проверка герметичности привода сцепления

Проверка герметичности привода сцепления

3. Проверить наличие неисправностей в системах автомобиля по стрелочным указателям, контрольным лампам и сообщениям на мониторе комбинации приборов.

Определение и устранение неисправности см. в разделе 7 «Возможные неисправности агрегатов и систем автомобиля. Самопомощь».

4. Проверить состояние бумажного фильтра очистки воздуха по показаниям контрольной лампы засоренности.

При загорании на панели приборов контрольной лампы засоренности воздушного фильтра  , заменить фильтрующий элемент (см. подраздел «Замена воздушного фильтра»).

, заменить фильтрующий элемент (см. подраздел «Замена воздушного фильтра»).

5.* Проверить состояние вентилятора системы охлаждения (для двигателя Cummins).

Проверить отсутствие трещин на лопастях или кольце и следов трения о кожух. Если трение имеется, отрегулировать тягой угол наклона блока охлаждения, минимальный зазор между вентилятором и кожухом должен быть 10 мм. Обратиться в сервисный центр.

6.* Проверить трубку сапуна картера двигателя Cummins.

См. подраздел «Проверка уровня масла в картере двигателя CUMMINS».

7.* Проверить трубопроводы впуска воздуха (для двигателя Cummins).

Ежедневно осматривать впускной воздухопровод с целью обнаружения следов износа и повреждения воздухопровода, слабо затянутых хомутов и микроотверстий, которые могут вызвать повреждение двигателя.

В случае необходимости заменить поврежденный воздухопровод и подтянуть слабые хомуты, чтобы предотвратить попадание неочищенного воздуха в двигатель. Момент затяжки от 12 до 16 Н·м (от 1,2 до 1,6 кгс·м).

Убедиться в отсутствии коррозии под хомутами и шлангами воздухопроводов системы впуска. При необходимости разобрать и очистить.

8.* Проверить состояние ремня привода агрегатов (для двигателя Cummins).

Перед проведением проверки выключить двигатель.

Внешним осмотром проверить состояние ремня. Допускаются поперечные (по ширине ремня) трещины. Не допускается пересечение поперечных и продольных трещин (см. Рисунок).

Ремень подлежит замене также в случае обнаружения на нем следов истирания или отсутствия частиц материала.

Возможные причины повреждения ремней: неправильное натяжение;

несоответствие норме поперечного сечения или длины ремня; смещение шкивов относительно друг друга; неправильная установка ремня; тяжелые условия эксплуатации; масло или смазка на боковых сторонах ремня.

9. Проверить состояние и крепление кронштейнов передних рессор (1 раз в неделю).

Трещины кронштейнов и ослабление заклёпок не допускаются.

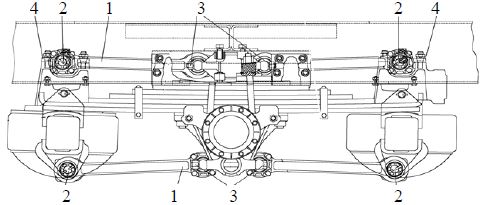

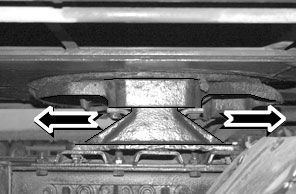

10. Проверить состояние и крепление 5-й поперечины и кронштейнов верхних реактивных штанг (кроме авт. КАМАЗ- 43501, 43502).

Осмотреть поперечину на наличие трещин и ослабление заклепок ее крепления к лонжеронам рамы. Наличие трещин и ослабление соединений не допускается.

Движение автомобиля запрещено до устранения неисправности.

Осмотреть состояние и крепление кронштейнов верхних реактивных штанг (см. рис. Подвеска задняя).

При необходимости затянуть гайки:

- момент затяжки гаек шарниров реактивных штанг от 550 до 650 Н⋅м (от 55 до 65 кгс⋅м);

- момент затяжки гайки крепления 2-х опорного шарнира реактивной штанги от 275 до 320 Н⋅м (от 27 до 32 кгс⋅м);

- момент затяжки гаек и болтов крепления кронштейна верхних реактивных штанг к раме от 440 до 550 Н⋅м (от 44 до 55 кгс⋅м).

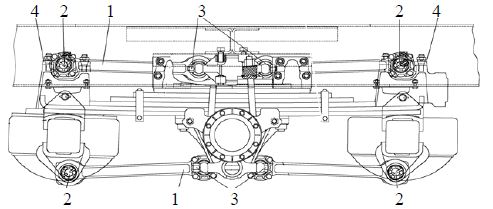

Подвеска задняя

1 – реактивная штанга; 2 – шарниры реактивных штанг; 3 – гайка крепления 2-х опорного шарнира реактивной штанги; 4 – кронштейн крепления верхних реактивных штанг

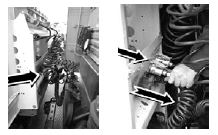

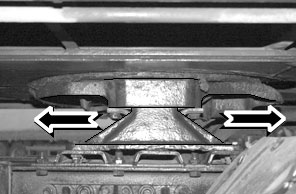

11. Проверить состояние и крепление тягово-сцепного устройства.

Проверить визуальным осмотром.

Для автоматического ТСУ типа «крюк-петля» проверить состояние согласно руководства по эксплуатации изготовителя.

Для ТСУ типа «крюк-петля»: износ зева крюка в месте наибольшего контакта должен быть не более 5 мм, защелка замка буксирного прибора должна быть зашплинтована.

Для ТСУ типа «шкворень-петля»: износ шкворня ТСУ не допускается.

Не допускается ослабление гаек крепления ТСУ. Проверить состояние согласно руководства по эксплуатации изготовителя.

Автоматическое ТСУ типа «крюк-петля»

ТСУ типа «шкворень-петля»

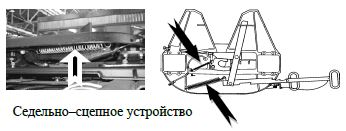

13. Проверить состояние и крепление седельно-цепного устройства, витых трубопроводов подсоединения тормозной системы полуприцепа и состояние жгутов соединительных проводов (для автомобиля КАМАЗ-53504).

Состояние седельно-сцепного устройства проверять визуальным осмотром при начале движения и остановке автомобиля. Ощутимого зазора в сопряжении шкворень полуприцепа – замок ССУ не должно быть.

Повреждения шлангов недопустимы (проверять визуальным осмотром).

Жгуты соединительных проводов должны быть надежно закреплены.

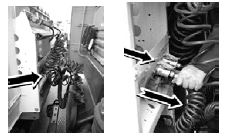

Проверка состояния ССУ

Проверка состояния шлангов подсоединения тормозной системы полуприцепа, жгутов соединительных проводов

14. Проверить состояние и крепление пружины запорного кулака и пружины защелки седельного устройства (для автомобиля КАМАЗ- 53504).

Поломка и отсоединение пружин не допускается. Пружины должны быть надёжно закреплены и работоспособны (см. рис. Седельно-cцепное устройство).

15. Проверить состояние шин, состояние и крепление колес.

См. подраздел «Обслуживание шин».

16. Проверить состояние привода рулевого управления (без применения специального приспособления).

Для проверки установить передние колеса на горизонтальной площадке. Проверить свободный ход рулевого колеса при работе двигателя на холостом ходу, поворачивая рулевое колесо вправо и влево до начала поворота управляемых колес (свободный угол должен быть не более 25°).

Не допускается осевое перемещение рулевого колеса.

17. Проверить внешним осмотром и по показаниям штатных приборов автомобиля исправность и герметичность тормозной системы. Проверить герметичность пневмопривода тормозных систем.

Проверить состояние тормозных камер, тормозных шлангов и трубок.

Тормозные камеры должны быть надежно закреплены. Шланги не должны иметь потертостей, повреждений и трещин. Не допускается смятие трубок тормозной системы.

На слух определить герметичность пневмопривода тормозных систем.

Утечка воздуха не допускается. Герметичность проверить в 2-х положениях органов управления тормозными системами:

- при свободной педали тормозного крана и включенном стояночном тормозе (положение — «Остановка»);

- при нажатой педали тормозного крана и выключенном стояночном тормозе (положение — «Движение»).

18. Проверить состояние и шплинтовку пневмоцилиндра вспомогательной тормозной системы.

Цилиндр и шток должны быть закреплены и зашплинтованы.

Отсутствие шплинтов не допускается.

19. Проверить действие приборов освещения, световой и звуковой сигнализации. Устранить неисправности.

Повернуть ключ замка выключателя приборов и стартера в первое фиксированное положение. Проверить работу осветительных приборов автомобиля, а также указателей поворотов. Проверить действие включателя аварийной сигнализации. Убедиться в исправности контрольных ламп и звукового сигнала.

Проверить действие передних фонарей и фар:

- указателей поворотов (левый, правый);

- габаритных и контурных огней;

- ближний свет фар;

- дальний свет фар;

- фонарей автопоезда;

- противотуманных фар (при наличии).

Проверить действие задних фонарей:

- указателей поворотов (левый, правый);

- «стоп» сигнала;

- габаритных и контурных огней;

- фонарей заднего хода;

- заднего противотуманного фонаря.

Заменить неисправные лампы.

20. Проверить состояние воздушного фильтра топливного бака.

При необходимости заменить.

См. подраздел «Воздушный фильтр топливного бака».

21. Проверить работу стеклоочистителей и стеклоомывателя.

См. подраздел «Уход за ветровым стеклом».

22. Проверить состояние запоров бортов платформы автомобиля/ прицепа/ полуприцепа.

Запорные устройства должны надёжно удерживать закрытыми борта платформы автомобиля/ прицепа/ полуприцепа.

Механизм закрывания бортов платформы

23. Проверить наличие конденсата в одном из ресиверов тормозной системы.

См. подраздел «Проверка наличия конденсата в ресиверах».

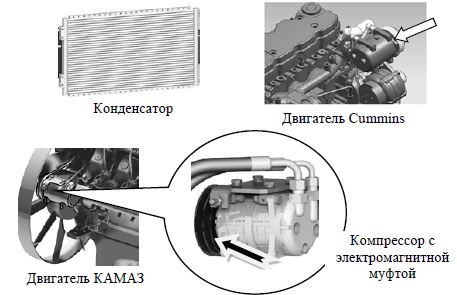

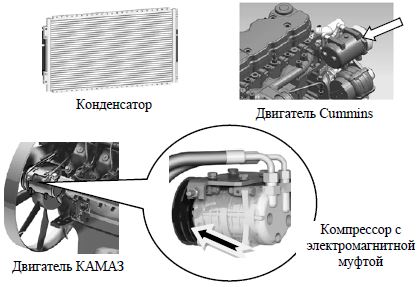

24. Проверить состояние ремня привода компрессора системы кондиционирования (при наличии системы кондиционирования) (1 раза в неделю).

Перед проведением проверок выключить двигатель.

Проверить визуальным осмотром состояние ремня. Допускаются поперечные трещины. Не допускается пересечение поперечных и продольных трещин. Ремень подлежит замене также в случае выкрашивания его фрагментов.

25. Проверить целостность хладонопроводов системы кондиционирования (при наличии системы кондиционирования) (1 раза в неделю).

Проверить визуальным осмотром. Повреждения хладонопроводов не допустимы. Жгуты соединительных проводов должны быть надежно закреплены, и не должны иметь повреждений.

26. Продуть сжатым воздухом конденсатор, электромагнитную муфту компрессора, пространство между шкивом и корпусом компрессора (при наличии системы кондиционирования).

Продуть сжатым воздухом конденсатор, электромагнитную муфту компрессора, расположенную между шкивом и корпусом компрессора.

Продувку проводить с отбором сжатого воздуха от бортовой или автономной сети.

27. Продуть сжатым воздухом испаритель (при наличии системы кондиционирования) (не реже 1 раза в неделю).

Продуть сжатым воздухом испаритель.

Продувку проводить с отбором сжатого воздуха от бортовой или автономной сети.

28. Довести до нормы уровень масла в картере двигателя.

См. подраздел «Проверка уровня масла в картере двигателя».

29. Довести до нормы уровень охлаждающей жидкости в системе охлаждения.

См. подраздел «Проверка уровня охлаждающей жидкости».

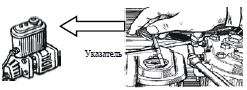

30. Довести до нормы уровень масла в бачке насоса гидроусилителя рулевого управления (РУ).

Отвернуть крышку-щуп и проверить уровень масла в бачке. Уровень должен быть между верхней и нижней метками щупа.

Проверять и доливать масло следует при работающем на холостом ходу двигателе, передние колеса автомобиля при этом установить прямо. Смазочные материалы применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

Бачок насоса гидроусилителя РУ (вариант 1)

1 — крышка-щуп

Бачок насоса гидроусилителя РУ (вариант 2)

Бачок насоса гидроусилителя РУ (вариант 3)

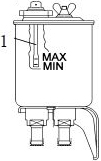

31. Слить отстой из фильтра грубой очистки топлива (ФГОТ).

Слить отстой из фильтра грубой очистки топлива (см. подраздел «Фильтр грубой очистки топлива»). Слив производить до тех пор, пока не пойдет чистое дизельное топливо без признаков воды.

После слива отстоя прокачать топливную систему.

32. Для автомобилей, укомплектованных, автоматической централизованной системы смазки (АЦСС). Проверить уровень смазки в бачке насоса.

См. подраздел «Автоматическая централизованная система смазки».

* Перед проведением проверки выключить двигатель.

Перечень работ при ежедневном ТО для а/м с двигателем класса Евро-5 и Евро-6

1. Вымыть автомобиль (при необходимости) и произвести уборку кабины и платформы.

См. подраздел «Уход за автомобилем».

2. Проверить состояние и герметичность приборов и трубопроводов системы питания топливом, смазочной системы, системы охлаждения, гидропривода сцепления, коробки передач, раздаточной коробки, ведущих мостов, гидроусилителя рулевого управления, гидроподъемника кабины.

Подтекание топлива, масел и спец. жидкостей не допускается. Устранить течи подтяжкой элементов крепления трубопроводов.

Проверка состояния и герметичности приборов и трубопроводов смазочной системы

Проверка герметичности ведущих мостов

Проверка состояния и герметичности приборов и трубопроводов гидроподъемника кабины

Проверка состояния и герметичности трубопроводов системы охлаждения

Проверка герметичности привода сцепления

Проверка герметичности привода сцепления

3. Проверить наличие неисправностей в системах автомобиля по стрелочным указателям, контрольным лампам и сообщениям на мониторе комбинации приборов.

Определение и устранение неисправности см. в разделе 7 «Возможные неисправности агрегатов и систем автомобиля. Самопомощь».

4. Проверить состояние бумажного фильтра очистки воздуха по показаниям контрольной лампы засоренности.

При загорании на панели приборов контрольной лампы засоренности воздушного фильтра  , заменить фильтрующий элемент (см. подраздел «Замена воздушного фильтра»).

, заменить фильтрующий элемент (см. подраздел «Замена воздушного фильтра»).

5*. Проверить состояние вентилятора системы охлаждения (для двигателя Cummins).

Проверить отсутствие трещин на лопастях или кольце и следов трения о кожух.

Если трение имеется, отрегулировать тягой угол наклона блока охлаждения, минимальный зазор между вентилятором и кожухом должен быть 10 мм. Обратиться в сервисный центр.

6*. Проверить состояние ремня привода агрегатов (для двигателя Cummins).

Перед проведением проверки выключить двигатель.

Внешним осмотром проверить состояние ремня. Допускаются поперечные (по ширине ремня) трещины. Не допускается пересечение поперечных и продольных трещин (см. Рисунок).

Ремень подлежит замене также в случае обнаружения на нем следов истирания или отсутствия частиц материала.

Возможные причины повреждения ремней: неправильное натяжение; несоответствие норме поперечного сечения или длины ремня; смещение шкивов относительно друг друга; неправильная установка ремня; тяжелые условия эксплуатации; масло или смазка на боковых сторонах ремня.

7*. Проверить трубку сапуна картера двигателя Cummins.

См. подраздел «Проверка уровня масла в картере двигателя CUMMINS».

8*. Проверить трубопроводы впуска воздуха (для двигателя Cummins).

Ежедневно осматривать впускной воздухопровод с целью обнаружения следов износа и повреждения воздухопровода, слабо затянутых хомутов и микроотверстий, которые могут вызвать повреждение двигателя.

В случае необходимости заменить поврежденный воздухопровод и подтянуть слабые хомуты, чтобы предотвратить попадание неочищенного воздуха в двигатель. Момент затяжки от 12 до 16 Н·м (от 1,2 до 1,6 кгс·м).

Убедиться в отсутствии коррозии под хомутами и шлангами воздухопроводов системы впуска. При необходимости разобрать и очистить.

9. Проверить состояние и крепление тягово-сцепного устройства.

Проверить визуальным осмотром.

Для автоматического ТСУ типа «крюк-петля» проверить состояние согласно руководства по эксплуатации изготовителя.

Для ТСУ типа «крюк-петля»: износ зева крюка в месте наибольшего контакта должен быть не более 5 мм, защелка замка буксирного прибора должна быть зашплинтована.

Для ТСУ типа «шкворень-петля»: износ шкворня ТСУ не допускается.

Не допускается ослабление гаек крепления ТСУ. Проверить состояние согласно руководства по эксплуатации изготовителя.

Автоматическое ТСУ типа «крюк-петля»

ТСУ типа «шкворень-петля»

10. Проверить состояние шлангов соединительных головок, витых трубопроводов подсоединения тормозной системы прицепа и состояние жгутов соединительных проводов прицепа.

Проверить визуальным осмотром. Повреждения шлангов не допустимы. Жгуты соединительных проводов должны быть надежно закреплены, и не должны иметь повреждений.

11. Для автомобиля КАМАЗ-3504.

Проверить состояние и крепление седельно-сцепного устройства, витых трубопроводов подсоединения тормозной системы полуприцепа и состояние жгутов соединительных проводов.

Состояние седельно-сцепного устройства проверять визуальным осмотром при начале движения и остановке автомобиля. Ощутимого зазора в сопряжении шкворень полуприцепа – замок ССУ не должно быть.

Повреждения шлангов недопустимы (проверять визуальным осмотром).

Жгуты соединительных проводов должны быть надежно закреплены.

Проверка состояния ССУ

Проверка состояния шлангов подсоединения тормозной системы полуприцепа, жгутов соединительных проводов

12. Проверить состояние и крепление пружины запорного кулака и пружины защелки седельного устройства (для авт. КАМАЗ- 53504).

Поломка и отсоединение пружин не допускается. Пружины должны быть надёжно закреплены и работоспособны (см. рис. Седельно-cцепное устройство).

13. Проверить состояние шин и давление в шинах.

См. подраздел «Обслуживание шин».

14. Проверить состояние привода рулевого управления (без применения специального приспособления).

Для проверки установить передние колеса на горизонтальной площадке. Проверить свободный ход рулевого колеса при работе двигателя на холостом ходу, поворачивая рулевое колесо вправо и влево до начала поворота управляемых колес (свободный угол должен быть не более 25°).

Не допускается осевое перемещение рулевого колеса.

15. Проверить внешним осмотром и по показаниям штатных приборов автомобиля исправность и герметичность тормозной системы.

Проверить герметичность пневмопривода тормозных систем.

Проверить состояние тормозных камер, тормозных шлангов и трубок.

Тормозные камеры должны быть надежно закреплены. Шланги не должны иметь потертостей, повреждений и трещин. Не допускается смятие трубок тормозной системы.

На слух определить герметичность пневмопривода тормозных систем.

Утечка воздуха не допускается. Герметичность проверить в 2-х положениях органов управления тормозными системами:

- при свободной педали тормозного крана и включенном стояночном тормозе (положение — «Остановка»);

- при нажатой педали тормозного крана и выключенном стояночном тормозе (положение — «Движение»).

16. Проверить состояние и шплинтовку пневмоцилиндра вспомогательной тормозной системы.

Цилиндр и шток должны быть закреплены и зашплинтованы.

Отсутствие шплинтов не допускается.

17. Проверить действие приборов освещения, световой и звуковой сигнализации. Устранить неисправности.

Повернуть ключ замка выключателя приборов и стартера в первое фиксированное положение.

Проверить работу осветительных приборов автомобиля, а также указателей поворотов. Проверить действие включателя аварийной сигнализации. Убедиться в исправности контрольных ламп и звукового сигнала.

Проверить действие передних фонарей и фар:

- указателей поворотов (левый, правый);

- габаритных и контурных огней;

- ближний свет фар;

- дальний свет фар;

- фонарей автопоезда;

- противотуманных фар (при наличии).

Проверить действие задних фонарей:

- указателей поворотов (левый, правый);

- «стоп» сигнала;

- габаритных и контурных огней;

- фонарей заднего хода;

- заднего противотуманного фонаря.

Заменить неисправные лампы.

18. Проверить работу стеклоочистителей и стеклоомывателя.

См. подраздел «Уход за ветровым стеклом».

19. Проверить состояние запоров бортов платформы автомобиля/ прицепа/ полуприцепа.

Запорные устройства должны надёжно удерживать закрытыми борта платформы автомобиля/ прицепа/ полуприцепа.

20. Проверить наличие конденсата в одном из ресиверов тормозной системы.

См. подраздел «Проверка наличия конденсата в ресиверах».

21. Проверить состояние воздушного фильтра топливного бака.

При необходимости заменить.

См. подраздел «Воздушный фильтр топливного бака».

22. Довести до нормы уровень масла в картере двигателя.

См. подраздел «Проверка уровня масла в картере двигателя».

23. Довести до нормы уровень

охлаждающей жидкости в системе охлаждения.

См. подраздел «Проверка уровня охлаждающей жидкости».

24. Для автомобилей, укомплектованных, автоматической централизованной системы смазки (АЦСС).

Проверить уровень смазки в бачке насоса.

См. подраздел «Автоматическая централизованная система смазки».

25. Довести до нормы уровень нейтрализующей жидкости.

Проверить наличие нейтрализующей жидкости (см. подраздел «Система нейтрализации отработавших газов». Если на панели приборов загорелась контрольная лампа низкого уровня жидкости в системе нейтрализации  , долить нейтрализующую жидкость AdBlue.

, долить нейтрализующую жидкость AdBlue.

26. Продуть сжатым воздухом конденсатор, электромагнитную муфту компрессора, пространство между шкивом и корпусом компрессора (при наличии системы кондиционирования).

Продуть сжатым воздухом конденсатор, электромагнитную муфту компрессора, расположенную между шкивом и корпусом компрессора.

Продувку проводить с отбором сжатого воздуха от бортовой или автономной сети.

27. Слить отстой из фильтра грубой очистки топлива (ФГОТ).

Слить отстой из фильтра грубой очистки топлива (см. подраздел «Фильтр грубой очистки топлива»). Слив производить до тех пор, пока не пойдет чистое дизельное топливо без признаков воды.

После слива отстоя прокачать топливную систему.

28. Довести до нормы уровень масла в бачке насоса гидроусилителя рулевого управления.

Отвернуть крышку-щуп и проверить уровень масла в бачке. Уровень должен быть между верхней и нижней метками щупа.

Проверять и доливать масло следует при работающем на холостом ходу двигателе, передние колеса автомобиля при этом установить прямо.

Смазочные материалы применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

Бачок насоса гидроусилителя РУ

1 — крышка-щуп.

Бачок насоса гидроусилителя РУ (вариант 1)

Бачок насоса гидроусилителя РУ (вариант 2)

* Перед проведением проверки выключить двигатель.

Перечень работ при еженедельном ТО для а/м с двигателем класса Евро-5 и Евро-6

1. Проверить шплинтовку гаек шаровых пальцев рулевых тяг (внешним осмотром), крепление сошки рулевого механизма

Сошка не должна иметь повреждений. Гайка крепления сошки должна быть закреплена и застопорена пластиной. Гайки шаровых пальцев должны быть затянуты и зашплинтованы. При отсутствии шплинтов поставить их на место.

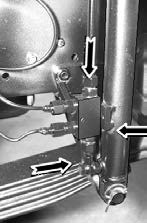

2. Проверить состояние и действие гидрозамков и гидроцилиндра механизма подъема и опускания кабины.

Запорный механизм должен надежно удерживать кабину от самопроизвольного подъема. Проверить целостность пружины. Визуально проверить запорное устройство — износ штока и зева крюка недопустим.

Гидроцилиндр механизма подъема и опускания кабины должен быть надежно закреплен. Отсутствие шплинтов не допускается.

Шплинтовка гидроцилиндра механизма подъема и опускания кабины

3. Проверить состояние и крепление 5-й поперечины и кронштейнов верхних реактивных штанг (кроме автомобилей КАМАЗ-43501, 43502).

Проверить состояние и крепление 5-й поперечины и кронштейнов верхних реактивных штанг (кроме автомобилей КАМАЗ-43501, 43502).

4. Проверить состояние и крепление дисков колес.

Осмотреть поперечину на наличие трещин и ослабление заклепок ее крепления к лонжеронам рамы. Наличие трещин и ослабление соединений не допускается.

Движение автомобиля запрещено до устранения неисправности.

Осмотреть состояние и крепление кронштейнов верхних реактивных штанг (см. рис. Подвеска задняя).

При необходимости затянуть гайки:

- момент затяжки гаек шарниров реактивных штанг от 550 до 650 Н⋅м (от 55 до 65 кгс⋅м);

- момент затяжки гайки крепления 2-х опорного шарнира реактивной штанги от 275 до 320 Н⋅м (от 27 до 32 кгс⋅м);

- момент затяжки гаек и болтов крепления кронштейна верхних реактивных штанг к раме от 440 до 550 Н⋅м (от 44 до 55 кгс⋅м).

Подвеска задняя

1 – реактивная штанга; 2 – шарниры реактивных штанг; 3 – гайка крепления 2-х опорного шарнира реактивной штанги; 4 – кронштейн крепления верхних реактивных штанг

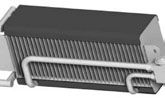

5. Проверить состояние теплообменника охладителя наддувочного воздуха (для двигателя Cummins) (не реже 1 раз в 3 месяца)

См. подраздел «Обслуживание шин».

6*. Проверить воздушный компрессор (для двигателя Cummins) (не реже 1 раз в 3 месяца)

Проверить теплообменник охлаждения наддувочного воздуха на наличие течей и повреждений.

7. Проверить состояние шлангов системы охлаждения (для двигателя Cummins) (не реже 1 раз в 3 месяца)

Проверить корпус компрессора на отсутствие трещин и других повреждений. Проверить воздухопроводы на отсутствие трещин или разрывов. Проверить гайки крепления воздушного компрессора и опорный кронштейн на надежность крепления и отсутствие повреждений. Запустить двигатель и убедиться в отсутствии утечек воздуха, масла и охлаждающей жидкости.

8. Проверить визуальным осмотром состояние и крепление кронштейнов передних рессор.

Проверить состояние шлангов системы охлаждения. Шланги не должны иметь потертостей, повреждений и трещин.

9. Проверить крепление тормозных камер

Трещины кронштейнов и ослабление заклёпок не допускаются.

10. Проверить состояние ремня привода компрессора системы кондиционирования (при наличии системы кондиционирования).

Проверить крепление гаек.

Момент затяжки гаек крепления тормозных камер:

- передних – от 178 до 220 Н⋅м (от 17,8 до 22 кгс⋅м);

- задних – от 180 до 220 Н⋅м (от 18 до 22 кгс⋅м).

Крепление тормозных камер

11. Проверить целостность хладонопроводов системы кондиционирования (при наличии системы кондиционирования).

Перед проведением проверок выключить двигатель.

Проверить визуальным осмотром состояние ремня. Допускаются поперечные трещины. Не допускается пересечение поперечных и продольных трещин. Ремень подлежит замене также в случае выкрашивания его фрагментов.

12. Очистить от грязи, промыть и продуть наружную поверхность остова радиатора системы охлаждения.

Проверить визуальным осмотром. Повреждения хладонопроводов не допустимы. Жгуты соединительных проводов должны быть надежно закреплены, и не должны иметь повреждений.

13. Очистить гофрированные пластины теплообменника охладителя надувочного воздуха продувкой сжатым воздухом.

Продувку проводить с отбором сжатого воздуха от бортовой или автономной сети.

14. Очистить от грязи сапуны коробки передач и ведущих мостов.

Сапуны должны быть чистыми. Перед продувкой снять сапун, при этом защитить отверстие для сапуна от попадания грязи. Головка сапуна должна вращаться от руки.

15. Продуть сжатым воздухом испаритель (при наличии системы кондиционирования).

Продуть сжатым воздухом испаритель.

Продувку проводить с отбором сжатого воздуха от бортовой или автономной сети.

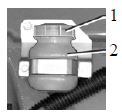

16. Довести но нормы уровень жидкости в бачке главного цилиндра привода сцепления

Контроль уровня жидкости в бачке главного цилиндра привода сцепления проводить визуально (см. рис. Бачок главного цилиндра привода сцепления). Бачок главного цилиндра привода сцепления находится под передней облицовочной панелью.

Нормальный уровень Б жидкости в гидроцилиндре соответствует 40 мм, допустимый — 10 мм (см. рис. Уровень жидкости в бачке главного цилиндра привода сцепления).

Жидкость применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

Бачок главного цилиндра привода сцепления

1 — крышка; 2 — бачок

Уровень жидкости в бачке главного цилиндра привода сцепления

17. Довести до нормы уровень масла в картере раздаточной коробки модели 65111 ПАО «КАМАЗ» (1 раз в 3 месяца).

См. подраздел «Проверка уровня масла в картере раздаточной коробки модели 65111 ПАО «КАМАЗ»».

18. Довести до нормы уровень масла в гидроприводе автопоезда (для гидрофицированного седельного автомобиля-тягача с полуприцепом-цистерной).

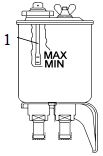

Уровень масла в баке проверять указателем, вмонтированным в крышку заливной горловины бака. Уровень должен быть расположен между отметками Н и В на указателе.

Для заправки гидросистемы:

- отвернуть крышку заливной горловины масляного бака, извлечь, промыть и вновь поставить сетчатый фильтр;

- залить масло до отметки В, нанесенной на указателе уровня масла;

- включить гидромотор и проработать на различных режимах в течение 4-5 минут;

- проверить уровень масла, при необходимости долить до отметки В.

Смазочные материалы применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

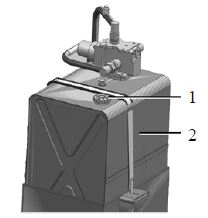

Бак гидросистемы гидрофицированного седельного автомобиля

1 –крышка заливной горловины; 2 – масляный бак

19. Довести до нормы уровень масла в картерах ведущих мостов ПАО «КАМАЗ» (1 раз в 3 месяца).

См. подраздел «Проверка уровня масла в картерах главных передач ведущих мостов ПАО «КАМАЗ»».

20. Смазать тягово-сцепное устройство.

Смазать через пресс-масленку до выдавливания свежего смазочного материала из зазоров.

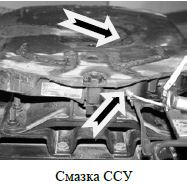

21. Смазать седельно-сцепное устройство, опорную поверхность плиты, зев седельного устройства запорный механизм и шкворень седельно-сцепного устройства.

Смазать седельно-сцепное устройство, запорный механизм и шкворень седельно-сцепного устройства через пресс-масленки. Опорную плиту и зев седельного устройства смазать равномерным слоем кистью (см. рис. Смазка ССУ).

Смазочные материалы применять в соответствии с рекомендациями, приведенными в приложениях Б, В.

22. Довести но нормы уровень электролита в аккумуляторных батареях (для обслуживаемых аккумуляторных батарей).

Детали передней и задней подвески автомобилей Камаз-5320, 55111, Камаз-65115

В начале 1980-х годов автомобиль КАМАЗ-4310 представлял собой совершенный и высокотехнологичный грузовик. Так как производство данной машины было ориентировано на армию, вездеход имел следующие возможности:

- Он мог преодолевать препятствия;

- Подниматься на крутые подъёмы;

- Спускаться по крутым спускам;

- Преодолевать водные преграды глубиной до 1,5 метров.

Массовое производство вездехода КАМАЗ-4310 началось в 1981 году. Данное событие было приурочено к 26-му съезду КПСС. Первым автомобилем серии традиционно стал КАМАЗ-4310 бортовой. Потом появились различные модификации с военными кунгами, а ещё позже появились гражданские модификации, среди которых одним из самых популярных стал КАМАЗ-4310 лесовоз.

Автомобили КАМАЗ-4310 производились на заводе в Набережных Челнах, но мало кто знает, что схема этого автомобиля была разработана на заводе ЗИЛ. Так как завод имени Лихачёва разработал армейские грузовики ЗИЛ-131, правительство уже через год дало инженерам задание разработать новую дизельную модель, используя полноприводную схему ЗИЛ-131.

За 10 лет, в течение которых инженеры завода ЗИЛ занимались разработкой нового дизельного грузовика для армии, удалось создать 12 прототипов, используя полноприводную схему ЗИЛ-131. Но правительство решило передать все разработки на новый завод КАМАЗ, чтобы именно там собирали новейшие модели советских грузовиков. Новый дизельный двигатель КАМАЗ является разработкой инженеров ЗИЛ.

Технические характеристики КАМАЗ-4310

ТТХ автомобиля КАМАЗ-4310 выглядят следующим образом:

- Длина машины составляет 7 650 мм. Естественно, что некоторые модификации отличаются по габаритам. Например, КАМАЗ-4310 лесовоз значительно длиннее;

- Высота — 3 590 мм;

- Ширина – 2 500 мм;

- Грузоподъёмность составляет 6 тонн;

- Масса автомобиля – 8 410 кг;

- Дизельный двигатель способен разогнать машину до 85 км/ч. При этом до 60 км/ч грузовик разгоняется за 35 секунд.

Благодаря устройству дизельного двигателя, удалось добиться огромной экономии топлива. Даже бронированные версии могут похвастаться расходом около 30 литров на 100 км. Если автомобиль передвигается в условиях бездорожья, то расход топлива вырастает до 35 литров. По сравнению с ЗИЛ-131, двигатель которого с лёгкостью «съедает» около 50 литров в условиях бездорожья, этот показатель расхода очень достойный.

Для того чтобы увеличить максимальный запас хода до 830 км, пришлось установить на машину два топливных бака по 125 литров каждый.

Особенности двигателя КАМАЗ-4310

КАМАЗ-4310 оснащался дизельными двигателями двух типов. Более ранние модели получили двигатель КАМАЗ-740.10, обладающий следующими характеристиками:

- V-образный 8-цилиндровый мотор с жидкостным охлаждением;

- Рабочий объём составляет 10,85 литра;

- Мощность – 210 л.с.

Более поздние модели КАМАЗ-4310 получили мотор КАМАЗ-740.10-20, который технически ничем не отличался от предыдущего мотора, только его мощность увеличена до 220 л.с.

Бортовые автомобили Камаз-4310, Камаз-4308 и их характеристики

Технические характеристики Камаз-4310 Автомобиль Камаз-4310 выпускался Камским автозаводом до 1990 г. (с 1990 гг. впускались автомобили Камаз-43101, Камаз-43105 и Камаз-43106 ). Кузов Камаз 4310 — металлическая платформа с откидными задним и боковыми бортами, оснащена каркасом и тентом, настил пола — деревянный. Платформа Камаз-4310 снабжается по заказу надставными боковыми решетчатыми бортами с откидными боковыми и средней съемной скамейками для перевозки 30 человек. Кабина Камаз-4310 — трехместная, откидывающаяся вперед гидравлическим подъемником, с шумо-и термоизоляцией, без спального места (по заказу со спальным местом) оборудована независимым отопителем. Сиденье водителя подрессоренное, регулируется по массе водителя, длине, наклону спинки. Имеются модификации тропического исполнения. Основные прицепы: для Камаз-43101 — 2ПН-4М, для Камаз-43105 и Камаз-43106 — ГКБ-8350.

Автомобили-самосвалы Камаз-6520, Камаз-65115 и их параметры Основные характеристики Камаз-4310 Грузоподъемность, кг — 6000 Снаряженная масса, кг — 8745 В том числе: — на переднюю ось — 4315 — на тележку — 4430 Полная масса с учетом дополнительного снаряжения, кг — 15205 В том числе: — на переднюю ось — 5020 — на тележку — 10185 Допустимая масса прицепа, кг — по дорогам с твердым покрытием — 10000 — по видам дорог — 7000 Макс, скорость автомобиля, км/ч — 85 То же, автопоезда — 80 Время разгона автомобиля до 60 км/ч, с — 35 Максимальный угол преодолеваемого автомобилем подъема, град — 31 То же, автопоездом -20 Выбег автомобиля с 50 км/ч, м — 600 Тормозной путь автомобиля с 40 км/ч, м — 17,2 То же, автопоезда — 18,4 Контрольный расход топлива, л/ 1 00 км, автомобиля при 60 км/ч — 30,0 То же, автопоезда — 37,0 Глубина преодолеваемого брода с твердым дном при номинальном давлении в шинах, м: — без подготовки — 0,8 — с предварительной подготовкой продолжительностью не более 15 мин — 1,5 Радиус поворота, м: — по внешнему колесу — 10,5 — габаритный — 11,3 Двигатель Камаз-4310 Двигатель Камаз-740 устанавливается на автомобили Камаз-4310, 43105, а модель двигателя Камаз-740.10 — на авто Камаз-43101, 43106. Данные двигателя Камаз-740 : мощность 151 кВт (210 л.с.) при 2600 об/мин, крутящий момент — 637 Н/м (65кг/см) при 1600 — 1800 об/мин, Данные двигателя Камаз-740-10 : мощность 164 кВт (220 л.с.) при 2600 об/мин, крутящий момент — 667 Н/м (68 кгс-м) при 1600-1800 об/мин. Трансмиссия Камаз-4310 Коробка передач Камаз 4310 — 5 -ступенчатая, с синхронизатора ми на II, III. IV и V передачах, передаточные числа: I-7,82; II-4,03; III-2,50; IV- 1,53; V-1,0; ЗХ-7,38. Раздаточная коробка Камаз-4310 — с двухступенчатым редуктором и цилиндрическим блокируемым межосевым дифференциалом планетарного типа, распределяющим крутящий момент между постоянно включенным передним мостом и мостами задней тележки в отношении 1:2. Передаточные числа: I-1,692; II-0,917. Управление раздаточной коробкой Камаз — дистанционное, с электропневматическим приводом переключения передач. Привод механизма блокировки дифференциала — пневматический, с дистанционным управлением. Отбор мощности от раздаточной коробки — до 44,12 кВт (60 л.с.). Карданная передача — четыре карданных вала. Главная передача ведущих мостов — двойная: пара конических шестерен со спиральным зубом и пара цилиндрических косозубых шестерен; передаточное число 7,22. Передний мост — с шарнирами равных угловых скоростей дискового типа (Тракта). Средний мост — проходной. Колеса и шины Камаз-4310 Колеса — дисковые, обод 310-533. Шины 1220×400-533 модели ИП-184 (широкопрофильные), на автомобиле Камаз-43101 — с регулируемым давлением воздуха в пределах 0.8-3,2 кгс/см в зависимости от дорожных условий. На автомобилях Камаз-43105 и Камаз-43106 давление воздуха в шинах передних и задних колес 3,5 кгс/см. Число колес 6+1. Подвеска Камаз-4310 Передняя подвеска автомобиля Камаз-4310 — на полуэллиптических рессорах, с амортизаторами, с задними скользящими концами рессор. Задняя подвеска Камаз-4310 — балансирная, на полуэллиптических рессорах, с реактивными штангами, концы рессор — скользящие. Тормоза Камаз-4310 Рабочая тормозная система Камаз — с барабанными механизмами (диаметр 400 мм, ширина накладок 140 мм, разжим — кулачковый), двухконтурным пневматическим приводом (тормозные камеры: передние типа 24, тележки — 24/24 с пружинными энергоаккумуляторами). Стояночный тормоз — на тормоза тележки от пружинных энергоаккумуляторов, привод — пневматический. Запасной тормоз — совмещен со стояночным.

Вспомогательный тормоз — моторный замедлитель с пневматическим приводом. Привод тормозов прицепа — комбинированный (двух- и однопроводный). Пневматический привод тормозов оборудован термодинамической осушкой сжатого воздуха. Рулевое управление Камаз-4310 Рулевой механизм — винт с шариковой гайкой и поршень-рейка, зацепляющая с зубчатым сектором вала сошки. Гидроусилитель (ГУР) — встроенный передаточное число рулевого механизма 20. Электрооборудование Камаз-4310 Напряжение 24 В, аккумуляторной батареи 6СТ-190ТР или 190TM (2 шт.), генератор Г288-Е (Камаз- 43101 ) с регулятором напряжения 111.3702; генератор Г273-В (Камаз-43105 и 43106) с регулятором напряжения Я 120-М; стартер СТ142-Б1. Лебедка Камаз-4310 Лебедка Камаз — барабанного типа, с червячным редуктором и ленточным тормозом. Привод — от коробки отбора мощности через карданную передачу. Трос выдается вперед и назад (с применением блока). Максимальное тяговое усилие: палиспастом при выдаче троса вперед — 10800 кгс, назад — 15400 кгс; без палиспаста вперед — 5400 кгс, назад — 7700 кгс. Рабочая длина троса при выдаче вперед 74,5-76,5 и при выдаче назад 81,5-83,5 м. Заправочные объемы и рекомендуемые эксплуатационные материалы Топливные баки: — Камаз-43101 — 2×125 л, — Камаз-43105 и -43106 — 250 л, дизельное топливо; Система охлаждения — 36,6 л (с подогревателем) тосол А-40; Система смазки двигателя — 33 л, летом М-10Г2К,зимой М-8Г2К, заменитель (всесезонно) ДВ-АСЗп-10В; Гидроусилитель рулевого управления (ГУР) — 4,2 л, масло марки Р; Коробка передач — 8,5, ТСп-15К; Раздаточная коробка — 5,4 л (с коробкой отбора мощности), ТСп-15К; Картер переднего ведущего моста — 5,3 л, ТСп-15К; Картеры заднего и среднего ведущих мостов — 2×7 л, ТСп-15К; Редуктор лебедки — 3,9л, ТСп-15К; Гидропривод выключения сцепления — 0,28 л, тормозная жидкость ГТЖ-2 2М или «Нева». Масса агрегатов автомобиля Камаз-4310 (в кг): Двигатель Камаз 740 — 720 Сцепление — 50 Коробка передач — 250 Раздаточная коробка с коробкой отбора мощности — 210; Карданные валы: — переднего моста — 23 — промежуточного моста — 38 — заднего моста — 19 — основного моста — 23 Передний мост — 640 Задний мост — 543 Средний мост — 552 Рама — 594 Кабина в сборе — 533 Платформа — 925 Лебедка — 365 Технические характеристики Камаз-4308 В конце 2003 года на Камском автозаводе собраны первые опытные образцы грузового автомобиля Камаз-4308. Бортовой автомобиль Камаз-4308 грузоподъемностью 5,5 тонн стал уже серийным и будет конкурировать с аналогом завода МАЗ. Камаз 4308 комплектуется двигателем марки Cummins. Двигатель отвечает нормам «Евро-2», его мощность — 178 л.с. Сцепление для грузовика Камаз 4308 комплектуется вместе с двигателем. На этот грузовой автомобиль устанавливается коробка передач модели 141 (без делителя) производства ОАО «Камаз», а также возможна установка КПП ZF импортного производства. Передние и задние мосты автомобиля Камаз-4308 производятся на Камском автозаводе. Тормоза, впервые для отечественных серийных грузовиков, дисковые и спереди, и сзади. Поэтому низкорамный бортовой автомобиль Камаз-4308 вписывается во все международные нормы и отличается точной реакцией на действия водителя. Тормозные механизмы для грузовика Камаз-4308 поставляет фирма Халдекс из Швеции. Рулевой механизм грузовика отличается легкостью управления и высокой информативностью поскольку на серийных моделях Камаз-4308 стоит гидроусилитель рулевого управления. Кабина а/м Камаз 4308 серийная, но снаружи появились новые бампер, ступенька с крылом. Светотехника бортового авто Камаз-4308 с двойными фарами. Передняя панель в кабине — стеклопластиковая. Также предусмотрена установка двух типов кузова: бортовой платформы и фургона. В разработке Камаз-4308 использованы комплектующие более 18 ведущих компаний автомобильной промышленности: проверенный временем двигатель CUMMINS, топливная аппаратура BOSCH, тормозной механизм HALDEX, трансмиссия ZF (по желанию заказчика) и многие другие узлы и агрегаты. Модель получила более продуманную кабину в плане эргономики. Панель приборов сделана из стеклопластика, в обивке применены материалы улучшенного качества. Все модификации Камаз-4308 оснащены гидроусилителем руля. Тормоза дисковые спереди и сзади. На отечественных грузовиках такой тип тормозной системы применяется впервые в лице данной модели. Дизельный силовой агрегат CUMMINS, которым оснащают Камаз 4308, отличается высокой производительностью при минимальных затратах топлива. Камаз 4308 за весь период производства сумел зарекомендовать себя, как надежный помощник в малом и среднем бизнесе. Основные характеристики Камаз-4308 Весовые параметры и нагрузки: Снаряженная масса а/м, кг — 5890 — нагрузка на переднюю ось, кг — 3260 — нагрузка на задний мост, кг — 2630 Грузоподъемность а/м, кг — 5860 Полная масса а/м, кг — 11900 — нагрузка на переднюю ось, кг — 4350 — нагрузка на задний мост, кг — 7550 Допустимая масса прицепа, кг — 8000 Полная масса автопоезда, кг — 19900 Двигатель Камаз-4308 Модель двигателя — CUMMINS 4 ISBe 185 (Евро-3) Тип — дизельный с турбонаддувом, с промежуточным охлаждением наддувочного воздуха Максимальная полезная мощность, кВт (л. с.) — 133 (179) Номинальная мощность, брутто, кВт (л. с.) — 136 (185) — при частоте вращения коленчатого вала, об/мин — 2500 Максимальный полезный крутящий момент, Н/м (кг/см) — 636 (65) — при частоте вращения коленвала, об/мин — 1700 Расположение и число цилиндров — рядное, 4 Рабочий объем, л — 4,5 Система питания: Вместимость топливных баков, л — 210 Электрооборудование двигателя Камаз-4308 Напряжение, B — 24 Аккумуляторы, В/А/ч — 2×12/190 Генератор, В/Вт — 28/2000 Сцепление Камаз-4308 Тип — однодисковое, диафрагменное, вытяжного типа Привод сцепления — гидравлический с пневмоусилителем Диаметр ведомого диска, мм — 395 Коробка передач Камаз-4308 Тип КПП — механическая, шести-ступенчатая Управление КПП — механическое, дистанционное Ведущий мост Камаз-4308 Тип главной передачи — гипоидная Передаточное отношение — 4,22 Тормоза Камаз-4308 Тип — дисковые (передние и задние) Размерность, дюймов — 19,5 Колеса и шины Тип колес — дисковые Размер обода — 6,75-19,5 Размер шин — 245/70 R19,5 Кабина Камаз-4308 Тип — расположена над двигателем, с высокой крышей Исполнение — без спального места Платформа Камаз-4308 Платформа — бортовая, с металлическими откидными бортами, в зависимости от комплектации оборудуется каркасом и тентом Внутренние размеры, мм — 5160×2470 Высота бортов, мм — 750 Погрузочная высота (полная/снаряженная масса), мм — 1070/1175 Характеристика автомобиля Камаз-4308 полной массой 11900 кг Максимальная скорость, не менее, км/ч — 105 Угол преодолеваемого подъема, не менее, % — 25 Внешний габаритный радиус поворота, м — 8,5

- Сцепление Камаз-5320 и его комплектующие

- Ремонт ПГУ и главного цилиндра сцепления Камаз

- Коробка переключения передач КПП Камаз 141

- Коробка переключения передач КПП Камаз ZF 16

- Коробка передач 152 Камаз с делителем

- Коробка переключения передач КПП 154 Камаз

- КПП Камаз-4308

- Сцепление автомобиля Камаз-4308

- Сцепление и КПП Камаз-65115

- Разборка и сборка КПП Камаз-4310, 55111, 43118

- Блок цилиндров, головка и клапаны Камаз-740

- Топливная система дизеля Камаз-740

- Регулировки и ремонт ТНВД Камаз-740

- Ведущие мосты автомобиля Камаз-4310

- Ремонт редуктора ведущих мостов Камаз

- Задний мост Камаз-4308

- Мосты и подвески самосвалов Камаз-65115

- Установка карданных валов и мостов Камаз

- Ремонт раздатки автомобилей Камаз

- Гидроусилитель руля Камаз — регулировки и ремонт

- Ремонт деталей рулевого привода Камаз

- Детали рулевого управления Камаз-4308

- Детали тормозной системы Камаз-4308

- Тормозная система и привод тормозов Камаз

- Ремонт тормозных кранов и компрессора Камаз

- Подвеска Камаз-4310, 55111, 43118 и их детали

- Рама и подвески автомобиля Камаз-4308

- Детали кабины и платформа Камаз-65115

- Компоненты кабины Камаз-4308

- Механизм платформы автомобилей Камаз

- Автокран Клинцы КС 65719-5К на базе шасси Камаз-6522

- Автокран KC-35719-7-02 на базе шасси Камаз-43118

- Автокран Галичанин KC-55713-1К на базе Камаз-65115 6х4

- Автокран Ивановец КС-45717К-1/1Р на базе шасси Камаз-65115

- Автокран Ивановец КС-3577-3/4 на шасси Камаз-43253 4х2

Устройство ходовой части КАМАЗ-4310

КАМАЗ-4310 имеет полный привод 6х6. Его трансмиссия состоит из механической коробки передач и раздатки. Передний и задние мосты КАМАЗ-4310 снабжены блокировками дифференциала. Раздаточная коробка КАМАЗ-4310 служит для распределения крутящего момента между мостами автомобиля. Управление раздаточной коробкой КАМАЗ-4310 осуществляется дистанционно, за счёт электропневматического привода.

Грузовик имеет четыре карданных вала: один идёт на передний мост, один — на задний, один — промежуточный и один — на средний мост. Колёса вездехода имеют традиционную широкопрофильную «зубастую» резину. Все колёса подключены к системе автоматической регулировки давления.

Подвеска КАМАЗ-4310 рессорного типа. Передняя подвеска кроме рессор имеет амортизаторы. Рессоры полуэллиптического типа. Задняя подвеска является балансирной и снабжена реактивными штангами.

Тормозная система грузовика барабанная. Привод двухконтурный пневматический. Стояночный тормоз тоже пневматического типа. Запасной тормоз в машине совмещён со стояночным, а вспомогательный тормоз выполнен в виде моторного замедлителя. Он также имеет пневматический привод.

Военные грузовики КАМАЗ-4310 часто имеют механические барабанные лебёдки, снабжённые червячным редуктором и тормозом ленточного типа. Усилие на лебёдку подаётся за счёт карданной передачи через коробку отбора мощности.

Стандартный военный бортовой грузовик КАМАЗ-4310 имеет следующие особенности:

- Имеются надставные решетчатые борта;

- В кузове имеются боковые и средняя скамейки, которые позволяют перевозить до 30 человек;

- Кабина КАМАЗ-4310 имеет три места, и оборудована независимым отопителем.

По сравнению с другими грузовиками тех лет, КАМАЗ-4310 имел хорошую шумоизоляцию кабины. Кроме того, водительское сиденье имеет возможность регулировок в нескольких положениях. Спального места в КАМАЗ-4310 не предусмотрено, но в более современных вариантах можно было заказать его в качестве опции на заводе.

Устройство подвесок автомобиля КамАЗ

Подвеска представляет собой совокупность направляющих устройств и упругих элементов, связывающих колеса с рамой; служит для обеспечения устойчивости и плавного хода автомобиля, так как смягчает воспринимаемые колесами удары от неровностей дороги, также предназначена для передачи всех сил и моментов, действующих между колесами и рамой автомобиля.

Передняя подвеска автомобилей КамАЗ рессорная, зависимая, у которой перемещение одного колеса, вызванное неровностями дороги, передается другому колесу; выполнена на листовых рессорах.

Упругим элементом подвески является рессора. Она не только смягчает толчки, воспринимаемые колесами автомобиля от неровностей дороги, но и выполняет роль направляющего устройства к переднему мосту, передает силы тяги и тормозные силы от колес раме автомобиля.

Рессоры собраны из выгнутых стальные листов разной длины (чем выше расположен лист, тем он длиннее). Лист, имеющий наибольшую длину, называют коренным.

Передний мост подвешен к лонжеронам рамы на двух рессорах с помощью кронштейнов 5 и 13 (рис.).

Передний конец рессоры с помощью ушка 1 и пальца 7 соединен с кронштейном 5 рамы. Отъемное ушко 1 прикреплено к коренному листу рессоры болтом 2 и накладкой 22. которая закреплена на ушке двумя болтами 21. В ушко запрессована втулка 3.

Палец 7, соединяющий ушко с кронштейном, зафиксирован двумя болтами 6.

Смазка пальцев производится через пресс-масленку 4.

Задний конец рессоры скользящий и через наклепанную на коренной лист накладку 12 опирается на сменный сухарь 14, расположенный на кронштейне.

Для предохранения от изнашивания стенок кронштейна 13 на пальцах 16 сухарей установлены вкладыши 15, стянутые болтом 17 через распорную втулку 18.

Рессора набрана из 15 листов.

Коренной лист рессоры прямоугольного сечения, а остальные — Т- образного. Это позволяет уменьшить массу рессоры при сохранении ее характеристик.

В средней части рессоры установлена накладка 9, через которую рессора двумя стремянками 11 крепится к переднему мосту. Накладка имеет выштамповку, которая входит в углубление первого листа.

Каждый лист рессоры своим выступом входит в углубление нижележащего листа, причем выступ последнего листа входит в соответствующее углубление кронштейна амортизатора 8, зафиксированного, в свою очередь, на балке переднего моста.

От бокового смещения листы рессоры дополнительно удерживаются хомутами 19.

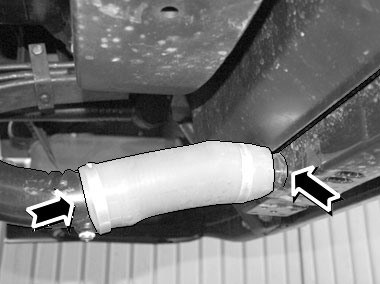

Дополнительным упругим элементом передней подвески является резиновый буфер 10, закрепленный болтом на лонжероне рамы. Он ограничивает ход подвески и повышает долговечность рессоры.

При отсутствии буфера долговечность рессоры снижается в три раза. В передней подвеске автомобилей повышенной проходимости с колесной формулой 6X6 применено по два буфера на каждую рессору.

Для предохранения от изнашивания стенок кронштейна 13 на пальцах 16 сухарей и установлены вкладыши 15, стянутые болтом 17 через распорную втулку 18.

Рессора набрана из 15 листов. Коренной лист рессоры прямоугольного сечения, а остальные — Т-образного. Это позволяет уменьшить массу рессоры при сохранении ее характеристик.

В средней части рессоры установлена накладка 9, через которую рессора двумя стремянками 11 крепится к переднему мосту. Накладка имеет выштамповку, которая входит в углубление первого листа.

Каждый лист рессоры своим выступом входит в углубление нижележащего листа, причем выступ последнего листа входит в соответствующее углубление кронштейна амортизатора 8, зафиксированного, в свою очередь, на балке переднего моста.

От бокового смещения листы рессоры дополнительно удерживаются хомутами 19.

Дополнительным упругим элементом передней подвески является резиновый буфер 10, закрепленный болтом на лонжероне рамы. Он ограничивает ход подвески и повышает долговечность рессоры.

При отсутствии буфера долговечность рессоры снижается в три раза. В передней подвеске автомобилей повышенной проходимости с колесной формулой 6X6 применено по два буфера на каждую рессору.

Колебания рессоры затухают медленно, так как гасятся трением между ее листами.

Для более быстрого гашения колебаний и повышения долговечности рессор в передней подвеске установлены амортизаторы.

Принцип действия амортизаторов заключается в том, что в результате относительных перемещений рамы и неподрессоренных частей автомобиля жидкость перегоняется из одной полости амортизатора в другую через небольшие проходные сечения, поглощая энергию колебательных движений. Амортизаторы заполняют специальной жидкостью, вязкость которой мало изменяется в зависимости от температуры окружающей среды.

Колебательное движение рамы можно представить состоящим из двух перемещений: хода сжатия рессоры, когда рама и мост сближаются, и хода отбоя, когда рама и мост расходятся.

Амортизатор двустороннего действия поглощает энергию колебаний как при отбое, так и при сжатии.

Сопротивление, создаваемое амортизатором, при сжатии примерно в три раза меньше сопротивление при отбое, так как амортизатор должен гасить в основном свободные колебания подвески при ходе отбоя и не увеличивать жесткость рессор при этом.

Поршень 14, закрепленный на штоке 19 гайкой, перемещается в рабочем цилиндре 18, заполненном амортизаторной жидкостью.

В поршне имеются два ряда сквозных отверстий, равномерно расположенных по двум окружностям с разными диаметрами.

Отверстия, расположенные по большей окружности, закрыты сверху тарелкой перепускного клапана 5, поджатой конической пружиной. Отверстия, находящиеся на меньшей окружности, перекрываются снизу дисками клапана 7 отбоя, поджимаемыми цилиндрической пружиной 8.

Шток 19 перемещается в направляющей 20. Уплотнение штока осуществляется сальником 21, резиновым сальником 3, войлочными сальниками 24.

Сальник 3 помещен в корпусе (обойме) 23 и поджимается через шайбу конической пружиной 22. Войлочные сальники установлены для защиты сальника 3 от грязи и пыли.

Для облегчения работы сальника 3 и повышения его надежности в направляющей имеются отверстия А, через которые сливается в резервуар жидкость, просочившаяся через зазор между штоком и направляющей, вследствие чего снижается давление жидкости на сальник.

Уплотнение резервуара осуществляется сальником 4, а поверхность штока при его выходе из цилиндра защищается от повреждений кожухом.

Сальник штока и корпус поджимаются гайкой 2 резервуара.

В нижней части цилиндра расположен клапан сжатия, состоящий из корпуса, тарельчатого перепускного клапана 9, поджимаемого конической пружиной, дисковых клапанов 10 сжатия, поджимаемых цилиндрической пружиной.

В корпусе клапана имеются отверстия 13, расположенные по окружностям с разным диаметром.

Наибольшее сопротивление амортизатор оказывает при растяжении (ход отбоя), когда подрессоренная часть автомобиля удаляется от неподрессоренной его части.

При растяжении жидкость, находящаяся над поршнем амортизатора, испытывает сжатие. Перепускной клапан 5 закрывается, а жидкость через внутренние отверстия 15 в поршне поступает к клапану 7 отбоя.

Вследствие усилия цилиндрической пружины создается определенное сопротивление амортизатора. В то же время перепускной клапан 9 открыт и свободно пропускает через отверстия 13 из полости резервуара в полость рабочего цилиндра часть жидкости, равную объему той части штока 19, которая в данный момент выводится из рабочего цилиндра.

При сжатии рессоры поршень амортизатора движется вниз, перепускной клапан 5 открывается и жидкость свободно перетекает через наружный ряд отверстий 6 в надпоршневое пространство. При этом жидкость в объеме, равном вводимой части штока, вытесняется в резервуар через внутренние отверстия в корпусе, предварительно преодолев сопротивление пружины 11 клапана 10 сжатия.

Перепускной клапан 9 закрыт под давлением жидкости, а усилие пружины 11 создает необходимое сопротивление для перетекания жидкости в период хода сжатия.

При движении автомобиля по дороге с небольшими препятствиями амплитуда колебаний подвески незначительна, а сопротивление, создаваемое амортизатором, невелико.

В этом случае жидкость перетекает через калиброванные отверстия в дроссельных дисках клапанов отбоя и сжатия.

На неровной дороге амплитуда колебаний подвески возрастает, при этом амортизатор должен оказывать большее сопротивление, чтобы предотвратить раскачивание автомобиля.

Вследствие увеличения скорости хода поршня происходит повышение давления жидкости и, следовательно, усилия, развиваемого амортизатором. Как при плавном, так и при резком ходах сжатия и отбоя энергия удара поглощается амортизатором, что приводит к быстрому гашению колебаний подвески.

Передняя подвеска автомобилей КамАЗ-53212 имеет также стабилизатор поперечной устойчивости, который увеличивает угловую жесткость подвески, уменьшая угол крена подрессоренной части автомобиля, и повышает устойчивость автомобиля при движении.

Штанга 7 (рис. 3.) стабилизатора в средней части закреплена на балке передней оси в резиновых подшипниках с помощью обойм, накладок и стремянок.

Штанга стойками 2 шарнирно соединена с кронштейнами, установленными на лонжеронах рамы. С кронштейнами рамы стойки также соединены шарнирно.

При одновременном подъеме колес и наезде на неровность дороги штанга свободно поворачивается в обоймах и стабилизатор не работает.

При боковом крене рамы автомобиля стойки сдвигаются одна относительно другой в вертикальной плоскости и штанга, закручиваясь, препятствует наклону рамы относительно дороги.

Модификация «Тайфун» и легенда, связанная с ней

В начале 1990-х годов на базе КАМАЗ-4310 производилась полукустарная военная модификация, получившая название «Тайфун-1». Это был обычный внедорожный грузовик, который получил вместо кузова будку для перевозки солдат, обшитую листовой бронёй. Кабину водителя защищали ещё более толстые броневые пластины. Данная машина участвовала в Первой Чеченской компании, поэтому её эффективность проверили на практике.

КАМАЗ-4310 был выбран за основу не случайно. Его технические характеристики, а особенно мощный дизельный двигатель, позволяли машине легко передвигаться даже с толстым слоем брони.

Многие считают, что бронетранспортёры «Тайфун», которые появились в российской армии в 2011 году, являются модернизированной версией той боевой машины из 90-х, которая была создана на базе КАМАЗ-4310. На самом деле, общего у них только название, и платформа КАМАЗ-4310 не имеет к нему никакого отношения.

Основные модификации КАМАЗ-4310

КАМАЗ-4310, который изначально создавался как военный внедорожный грузовик, со временем стал выпускаться в нескольких вариантах:

- КАМАЗ-4310. Базовая модификация, которая предназначалась исключительно для армейских нужд. Отличается укороченной платформой с тентом. Имеет откидные скамейки для перевозки 30 человек и откидной задний борт. Выпускалась данная модификация с 1983 по 1990 годы;

- КАМАЗ-43101 опытный. Опытная модификация. Имела Платформу от КАМАЗ-5320. У данной модификации откидывались три борта;

- КАМАЗ-43101. Так как опытная модель оказалась удачной, на её основе было решено выпускать серийную модификацию. Имела увеличенную грузоподъёмность и более мощный двигатель. Выпускалась с 1989 по 2000 год;

- КАМАЗ-431010. Специальная спортивная версия, подготовленная для участия в ралли Париж-Даккар. В 1992 году данная модель участвовала в марафоне Париж-Москва-Пекин;

- КАМАЗ-43102 опытный. Тот же КАМАЗ-43101, только его кабина была оборудована спальным местом;

- КАМАЗ-43103 опытный. Ещё одна модификация КАМАЗ-43101 со спальным местом;

- КАМАЗ-43105. Специальная версия, созданная для гражданского использования. Не имела лебёдки и системы регулировки давления в шинах;

- КАМАЗ-43106. Такая же модификация, как и предыдущая, только с более мощным двигателем. Выпускался по 2000 год;

- КАМАЗ-43114. Специальная версия для российской армии. Имеет двигатель мощностью 260 л.с. Выпускается с 1996 года;

- КАМАЗ-43115. Гражданская версия модернизированного для армии грузовика. Выпускается заводом с 1998 года;

- КАМАЗ-43118. Ещё одна гражданская модификация, выпускаемая с 1996 года. Отличается увеличенной грузовой платформой;

- КАМАЗ-4410. Специально сконструированный тягач на базе модели 4310. Может буксировать полуприцепы общей массой до 15 тонн.

Грузовые автомобили КАМАЗ-4320 до сих пор часто встречаются на дорогах России и СНГ. Несмотря на то, что во времена Советского Союза данные автомобили считались лучшими в своём классе, сейчас они безнадёжно устарели. Несмотря на это, в российской армии их всё ещё достаточно. Более того, их не спешат продавать. Если ГАЗ-66 и ЗИЛ-131 с консервации продаются достаточно часто, то КАМАЗ-4310 встречается в продаже значительно реже.

КамАЗ-4310 (1981-1990 гг.)

В 1981 году на Камском заводе началась сборка первой пробной партии 5-тонной армейской серии 4310 (6×6), ознаменовавшей выход на новый качественный уровень советской военной автотехники, которая постепенно стала завоевывать лидерство в Вооруженных Силах СССР и ряда союзных стран. Серийное производство армейского грузовика КамАЗ-4310 началось в 1983 году, когда на заводе вступила в строй вторая сборочная линия. Для непосвященных его появление оказалось неожиданным, но специалисты работали над этой машиной с конца 1960-х годов, параллельно с созданием всей грузовой гаммы КамАЗ.

Разработкой будущего военного КамАЗа с 1969 года занимался Московский завод ЗИЛ, приняв за основу опыт создания собственной бескапотной гаммы ЗИЛ-170, так никогда и не увидевшей конвейера. На следующий год появился первый прототип с индексом 4310, опытным ярославским дизелем и кабиной от ЗИЛ-170. Его испытания провалились, и в 1974 году ЗИЛ представил модернизированный бортовой вариант 4310 с доработанным дизелем ЯМЗ-740 и седельный тягач 4410 с армейским двухосным бортовым полуприцепом с тентом. Их характерный «камазовский» облик создавала доработанная двухцветная кабина в коротком и удлиненном исполнениях, отличавшаяся от первого прототипа менее пологой установкой лобового стекла, плоской передней панелью с боковыми указателями поворотов, суженными полукрыльями, горизонтальной облицовкой радиатора с двумя фарами, расширенными зеркалами заднего вида, подфарниками в бампере и упрощенным кузовом от модели 5320. После очередных доработок в 1978 году автомобили успешно преодолели весь комплекс государственных испытаний в 21 НИИИ и были приняты на вооружение при условии устранения обнаруженных недостатков и дефектов. С постановкой на серийное производство они обрели маркировку КамАЗ, а силовой агрегат был переименован в КамАЗ-740.

По сравнению с гражданской продукцией серийный армейский КамАЗ-4310 внешне выделялся более высокой посадкой, всеми односкатными колесами и укороченной металлической грузовой платформой. От последних прототипов его отличали мелкие доработки кабины: одноцветная военная окраска, угловые защитные обтекатели по бокам фар и чуть расширенная вентиляционная решетка в правой части передней панели. В отличие от серии 5320 главными конструктивными особенностями нового КамАЗа являлись двухступенчатая раздаточная коробка с межосевым дифференциалом и валом отбора мощности (на 60 л.с), централизованная система регулирования внутреннего давления воздуха в широкопрофильных шинах размером 1220×400-533 (в пределах 0,7 – 3,0 кгс/см2), экранированное электрооборудование и центральная барабанная лебедка с выводом троса вперед и назад. В автомобиле была применена сравнительно новая для советских вездеходов схема с постоянным приводом всех колес, что привело к введению в трансмиссию несимметричного цилиндрического межосевого дифференциала планетарного типа с механизмом блокировки, позволявшего компенсировать неравенство угловых скоростей колес разных мостов. Грузовик был приспособлен для эксплуатации на всех видах дорог, на бездорожье и при окружающей температуре от – 40 до +50 °С, оснащался двумя топливными баками емкостью по 125 л и цельнометаллической грузовой платформой длиной 4800 мм с деревянным настилом и откидными продольными скамейками на 30 солдат и тентом с пологими верхними скосами. Между кузовом и кабиной устанавливалось запасное колесо с механизмом подъема и опускания на грунт. Откидная короткая 3-местная шумо-и теплоизолированная кабина снабжалась регулируемыми сиденьями, двумя электрическими стеклоочистителями, полусферическими зеркалами заднего вида, люком и фарой-искателем на крыше. Барабанная лебедка имела тяговое усилие при выведении троса вперед – 5,4 тс, назад – 7,7 тс, а с полиспастом – соответственно 10,8 и 15,4 тс.

Армейский грузовик КамАЗ-4310 с 210-сильным дизелем и кабиной над двигателем. 1983 год.

Как и гражданские машины, армейский вариант комплектовали дизельным двигателем КамАЗ-740.10 мощностью 210 л.с. с воздухозаборником над кабиной, основной 5-ступенчатой коробкой передач, гидроусилителем рулевого механизма, барабанными тормозами с пневмоприводом и рессорной подвеской. Передняя оборудовалась гидроамортизаторами, задняя была балансирной с реактивными штангами. КамАЗ-4310 имел размер колесной базы 3340+1320 мм – средний между обеими базовыми гражданскими моделями. Дорожный просвет составлял 365 мм. Грузоподъемность по всем видам покрытий была одинаковой – 5 т. Снаряженная масса – 8410 кг, полная – 14 290 кг. Автомобиль мог стабильно передвигаться со скоростями от минимальной 2,2 км/ч до максимальной на шоссе – 85 км/ч, преодолевал подъем крутизной до 30° и брод глубиной 1,4 м. По бездорожью и ровным дорогам он буксировал прицепы массой 7 и 10 т соответственно.

Вторым исполнением в серии 4310 являлся бортовой армейский вариант 43103 с удлиненной кабиной со спальным местом, но серийно он не выпускался. Более распространенным в войсках стал упрощенный сельскохозяйственный 7-тонный грузовик 43105 без лебедки, системы подкачки шин и запасного колеса за кабиной, что позволило облегчить его почти на 200 кг и установить на нем типовой кузов от модели 5320 длиной 5100 мм, внутрь которого перекочевала «запаска». В отличие от армейской версии он имел более высокий тент прямоугольной формы. В военную программу входил короткобазный седельный тягач 4410 с допустимой нагрузкой на седло 5,5 т для буксировки полуприцепов массой до 15 т. В 1989 году на смену грузовику 4310 пришел более мощный 6-тонный вариант 43101 с 220-сильным дизелем. Впоследствии в основном бортовом исполнении и в еще более многочисленных военных версиях он получил наиболее широкое применение в Российской Армии.

Многоцелевой автомобиль КамАЗ-43105 без лебедки и системы подкачки шин. 1984 год.

Источник http://https://uzst.ru/poleznaya-informaciya/rukovodstvo-po-ekspluatacii-avtomobilej-kamaz/tehnicheskoe-obsluzhivanie/ezhednevnoe-i-ezhenedelnoe-tehnicheskoe-obsluzhivanie

Источник http://https://vityaz-sa.ru/raznoe/ustrojstvo-avtomobilya-kamaz-4310.html