Содержание

Способы лужения кузова авто

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Назначение и преимущества

Лужение металла оловом применяется в следующих отраслях промышленности:

- Электроника и радиотехника. Олово защищает платы от коррозии.

- Авиация и машиностроение. Многие элементы конструкции станков и летательных аппаратов подвергают обработке.

- Кабельно-проводниковая. Помимо резиновой изоляции олово предохраняет металлические проводники от воздействия серы, которая содержится в резине и пластике.

- Пищевая. Практические все кухонные принадлежности, имеющие отношение к приготовлению пищи, защищают с помощью специального пищевого олова, которое не несет угрозы для здоровья человека. Также оловом покрывают емкости, предназначенные для изготовления консервов: это увеличивает срок их хранения – многие солдаты срочной службы помнят советскую тушенку пятидесятых годов, которая до недавних пор находилась на военных складах как неприкосновенный запас.

Оловянное покрытие используют в качестве средства предварительной обработки подшипников перед их заливкой баббитом. Также лужение – неотъемлемая часть технологической цепочки выполнения беззазорного соединения, которое называют фальцевым швом.

Однако наибольшую популярность технология лужения приобрела в качестве средства для предварительной подготовки перед пайкой. Это обусловлено следующими причинами:

- Производительность. Современные технологии позволяют выполнить лужение большого числа элементов за короткий промежуток времени – недаром его активно применяют на массовом производстве.

- Надежность. Химическая инертность олова обеспечивает надежную защиту от влаги, солей и органических кислот.

- Стойкость покрытия. Олово и его сплавы обладают высокой адгезией к любой к металлической поверхности. Пластичный слой не разрушается под действием механической обработки детали.

- Термостойкость. Луженое покрытие выдерживает значительные перепады температур.

Сферы применения

Различные виды припоев востребованы в разных областях и отличаются по своим физическим свойствам и полезным характеристикам:

- Состав припоя ПОС-18, помимо олова и свинца, содержит такие элементы, как сера, железо, алюминий и т. д. Температура расплава этой смеси составляет от 180 до 285 градусов. В основном сплав используется в жидком виде, при этом обладает некоторыми достоинствами: сниженным уровнем хрупкости, устойчивостью к влиянию влаги. Из недостатков можно отметить наличие свинца и отсутствие серийного производства вещества. Области применения – лужение отдельных частей кузова автомобилей, пайка элементов радиоустройств, использование в ремонте отопительных систем.

- Одинаковым процентным содержанием свинца и олова отличается состав ПОС-50, но также в него входят примеси железа, меди, висмута, цинка и даже мышьяка. Полученный металл обладает высокой текучестью, электропроводностью и хорошими теплопроводящими качествами, однако не подходит для ручной пайки из-за быстрой кристаллизации. Припой этого типа можно применять для обработки швов в деталях, требующих максимальной герметичности, к примеру, в системных блоках ПК небольшой мощности, измерительной технике.

- Для ремонта бытовых устройств больше подходит состав ПОС-30, относящийся к мягким сплавам, обладающий высокой твёрдостью и тёмным цветом. Основное его преимущество – возможность пайки мелких элементов из-за малого сопротивления, а в некоторых случаях – замена вышедших из строя дорогостоящих деталей. Состав применяется и для лужения цинкового листа.

- Припой ПОС-90, в составе которого 90% олова и только 10% свинец, подходит для ремонта медицинской аппаратуры и реставрации пищевой посуды.

Паять при помощи оловянного сплава можно разные металлы:

- Если это нержавеющая сталь с содержанием хрома, никеля и титана, то вид припоя будет зависеть от условий работы. В сухом помещении применяются составы с добавлением хрома и никеля, при высокой влажности в них должно входить серебро с минимальным количеством никеля.

- Для создания украшений из серебра паять этот металл оловом допускается, но делать это нужно очень аккуратно, применяя для паяльника тонкое жало.

- Что касается никеля, его тоже можно паять оловянными припоями, когда нужно получить отдельные детали приборов и систем, применяющихся в химической промышленности.

- Для прочных соединений изделий из чугуна, включая монтаж трубопроводов разного назначения, используется оловянный припой с добавлением латуни или никеля.

- Посредством припоя оловом можно проводить ремонт топливного бензобака автомобиля при его небольших повреждениях, и для этого не надо заливать в него воду.

Особый вид припоя ПОССу состоит из олова, свинца и сурьмы и нашёл применение в ремонте холодильников, автомобильных цепей, любых изделий с цинковым покрытием.

Лужение современного покрытия

Наконечники из керамики и никеля не нужно лудить. Так читают производители, но это не более чем реклама. Современные покрытия тоже склонны к окислению, только процесс происходит медленнее. Залудить жало паяльника паяльной станции современного типа обычным способом не получится — покрытие будет стёрто.

Наконечники из керамики и никеля не нужно лудить. Так читают производители, но это не более чем реклама. Современные покрытия тоже склонны к окислению, только процесс происходит медленнее. Залудить жало паяльника паяльной станции современного типа обычным способом не получится — покрытие будет стёрто.

Очистку выполняют мокрой тряпочкой их х/б ткани. Берут твёрдую канифоль, куда ложат немного припоя. Наконечник следует натереть тряпочкой и моментально окунуть в канифоль. Кусок припоя утапливают вертикально вниз. Припой плавится и обволакивает конус жала.

Подготовка изделий

Чем чище будет поверхность металла, тем прочнее к ней прикрепится припой. Поэтому в зависимости от требований к самой заготовке используются разные способы подготовки к лужению металла.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Следующий способ подготовки к лужению заключается в шлифовании металла шкурками и дисками. Этот этап является доработкой изделия, то есть, доведение его поверхности до максимальной ровности.

Применяют обезжиривание с помощью натриевых составов: едкий натр – 10-15%, фосфорнокислый натрий – 10-15%, углекислый натрий – 10-15%-ный раствор. Добавим, что химические растворы перед использованием надо нагреть до 50-80С.

Применяют также травление. Для этого используют серную кислоту.

Заплатка своими руками на кузов автомобиля припаянная с помощью припоя и паяльника

Второй вариант установки заплатки можно отнести еще к эре советских автолюбителей, когда в ходу было лужение чайников и тому подобные вполне бытовые процедуры на первый взгляд. Сварочные автоматы тогда были редкость, да и обычные трансформаторные сварочники были не у всех, а дырки образовывались с незавидной частотой. Так что выход искать надо было, и он был найдет. Пайка металла с помощью мощного паяльника и припоя, вот что может ликвидировать отверстия в кузове прогнившего авто. Как и для пайки, здесь нам необходим будет флюс для пайки.

Его роль заключается в создании вокруг места для пайки защитной пленки, которая будет препятствовать быстрому окислению, тем самым улучшая качество соединения припоя и металла, который мы паяем. Для этого прекрасно подойдет паяльная кислота. Последнюю можно приобрести в радиомагазинах. Теперь о паяльнике. Мощности обычного паяльника вроде 25-40 Ваттного паяльника явно не хватит для того чтобы разогреть металл и припой. Здесь нужен паяльник на 1 КВатт или около того. Можно использовать паяльник разогреваемый на паяльной лампе или вовсе газовую горелку.

Припой лучше взять твердоплавкий, работать с ним будет несколько сложнее, но зато его стойкость тоже будет повыше. Отверстия очищаем от ржавчины и грязи. а края до металла.

Если отверстия маленькие, то их просто можно постепенно «затянуть» припоем, от краев к центру. Вначале припой наносится на края, а потом наращивается к середине отверстия.

Далее зачистить и шпаклевать.

Если отверстие большое, то можно использовать жестяную пластину, например от консервы. Пластина припаивается к краям отверстия.

Далее вдавливается чуть внутрь и шпаклюется.

Классификация латунных сплавов

Латунь бывает двойной либо многокомпонентной. В первом случае в состав входит только медь и цинк, повышающий твердость сплава. В роли других компонентов, улучшающих его физические, химические характеристики, выступают алюминий, железо, кремний, марганец, никель, олово, свинец и другие элементы. По этой причине необходимо заранее точно узнать состав латуни, это поможет определить способ, а также специфику пайки.

Латунь классифицируется по химическому составу:

- Двухкомпонентная (двойная, простая). Она состоит только из меди и цинка. Процентное соотношение этих компонентов может быть различным. Эти составы маркируются буквой «Л» и числом, всегда указывающим количество меди. Например, Л90 содержит от 88 до 91% меди, на долю цинка приходится 8,8-12%. Примеси есть, но их количество минимально — около 0,2%.

- Многокомпонентная (специальная). Эта латунь имеет большое количество ингредиентов, повышающих коррозионную стойкость сплава, его прочность, твердость. Его маркируют по-другому: к букве «Л» добавляют еще одну, означающую легирующий элемент, появляется еще одна цифра — процентное содержание легирующего металла. Например, ЛА77-2 — латунь алюминиевая, она содержит 77% меди, около 2% алюминия, а остальное — цинк. Все подобные сплавы называют в «честь» легирующего элемента: железистая, кремнистая, никелевая, марганцовистая, свинцовистая и т. д.

Латунь идет на изготовление различных изделий. По степени обработки эти сплавы делят на:

- деформируемые, из них производят болты, гайки, детали автомобилей, латунные ленты, листы, проволоку, патрубки, трубы;

- литейные (арматура, втулки, детали приборов, подшипники, штуцера гидросистемы автомобилей).

По процентному содержания цинка латуни разделяют на:

- Красную (томпак), имеющую в составе 5-10% этого компонента. Такие сплавы идеальны для ювелирных украшений, статуэток и подобных художественных изделий.

- Желтую, здесь процент цинка составляет 21-36%.

Причина популярности латуни — ее долговечность, надежность, устойчивость к перепадам температур, к механическим воздействиям. Поэтому детали, изготовленные из этого сплава, широко используют в системах водоснабжения, обустройстве канализации, в машино- и приборостроении. Латунные изделия имеют длительный срок службы, однако это справедливо лишь в том случае, если не нарушаются их правила эксплуатации.

Особенности

Такой металл, как олово, известен человеку с древности, его свойства позволили применять его для изготовления оружия и инструментов. Благодаря олову появилась бронза, из которой стало возможным создавать самые разные бытовые принадлежности, а также ювелирные украшения.

Данный элемент обладает многими интересными характеристиками, среди которых:

- высокая степень ковкости, посредством давления, за счёт хорошей пластичности и устойчивости к деформации;

- лёгкая плавкость, температура плавления – 231,9 градуса, что даёт возможность делать сплавы с другими металлами;

- плотность элемента сходна с плотностью железа;

- металл способен закипать при существенно высоких температурах и долго находиться в жидком виде;

- в состоянии кристаллизации олово обладает серебристым цветом с характерным металлическим блеском;

- также изделия из этого химически чистого вещества при воздействии низких температур могут трансформироваться в порошок серого цвета.

Из всех свойств олова, пожалуй, самым важным является его плотность, поскольку она позволяет использовать металл для создания различных сплавов.

Не секрет, что олово применяется для припоя всевозможных частей и микросхем радиоэлектронных приборов, и оно, действительно, идеально для этого подходит, поскольку хорошо плавится, но из-за высокой стоимости состав, основой которого является это вещество, дополняется разными присадками.

Олово для пайки чаще всего включает свинец, но также для этого используются никель, кадмий, серебро, цинк, медь и сурьма. Добавки выбираются в зависимости от металла деталей, которые должны сохранять целостность. Поэтому вещество соединяют с элементами, дающими определённую температуру плавления.

В России особенно востребованным составом для припоя является сплав олова и свинца (ПОС) – это мягкие сплавы с плавлением при 300 градусах.

Выпускается паяльное олово в виде специальной пасты, прутков, шариков и проволоки.

Лужение сварных швов и металла кузова

Автор темы Vityok, 29.11.2004, 11:56

- 5 страниц

- Авторизуйтесь для ответа в теме

#61 D.E.M.O.N

- Offline

- Карточка

- ЛС

Сообщение добавлено 18.11.2010, 22:24

Это называется «Я с детства трудности люблю». Все что угодно, но только не антикор в скрытые полости!

Ага, но облудить получится деталь только с одной стороны — внешней. Если облудить ее с двух сторон, то потом ее не получится нормально приварить. В местах сварки олово потечет и там останется голое железо — очаг будущей коррозии. Если сажать на болты, или что тут еще предлагали, то все равно металл в месте крепления деформируется, счищая олово, да и отверстия сверлить все-же нужно.

В общем как ни крути, а антикорить придется.

- ∧

- Полное редактирование

- Быстрое редактирование

#62 angtar

- Offline

- Карточка

- ЛС

Сообщение добавлено 18.11.2010, 22:49

- ∧

- Полное редактирование

- Быстрое редактирование

#63 RRR

- Offline

- Карточка

- ЛС

Сообщение добавлено 19.11.2010, 8:29

Это называется «Я с детства трудности люблю». Все что угодно, но только не антикор в скрытые полости!

Ага, но облудить получится деталь только с одной стороны — внешней. Если облудить ее с двух сторон, то потом ее не получится нормально приварить. В местах сварки олово потечет и там останется голое железо — очаг будущей коррозии. Если сажать на болты, или что тут еще предлагали, то все равно металл в месте крепления деформируется, счищая олово, да и отверстия сверлить все-же нужно.

В общем как ни крути, а антикорить придется.

- ∧

- Полное редактирование

- Быстрое редактирование

#64 metrolog

- Offline

- Карточка

- ЛС

Сообщение добавлено 22.11.2010, 20:36

В каком-то старом советском журнале, может даже «Моделист-Конструктор» или что-то подобное, предлагался метод цинкования. Ручная гальваника типа — к кузову один контакт мощного источника (маленькое напряжение и большой ток), а второй провод источника к металлической щетке. Щетка мокалась в ведро с каким-то цинкосодержащим раствором, опытные химики подскажут, а потом этим делом натирался кузов. Долго и муторно.

Только не забывайте, что вечных жигулей не бывает. Все жигули сгниют.

- ∧

- Полное редактирование

- Быстрое редактирование

#65 botan

- Offline

- Карточка

- ЛС

Сообщение добавлено 22.11.2010, 21:07

сегодня выводил «жуков» с кузова.

несколько неприятных мест сзади у фонарей.

под фонарями осветителя номера очень неприятная коррозия, глубокая по типу питтинга.

по опыту «опытных кузовщиков» знаю что бороться с ней традиционными методами бессмысленно, залитые любым слоем краски «жуки» через полгода появляются вновь, так называемая подпленочная коррозия.

поразмыслив отработал технологию ремонта кузова без вскрытия краски для удаления «жуков» подпленочной коррозии.

в общем думаю такая технология пригодится пацанам чтобы не пропадали труды рук и головы.

опишу ее

по многочисленным пробам совершенным в разное время понял что ортофосфорная кислота хорошее средство для борьбы с поверхностной ржавчиной, однако на ржавчину в виде «жуков» под краской с большой глубиной поражения ортофосфорная кислота почти не действует.

причина — очень высокая вязкозть кислоты во первых и нерастворимыые фосфаты как продукты реакции во вторых.

меня это не устроило.

разработал вот что

первая фаза- электроочистка с глубинным травлением.

процедура

на штырь из нержавеющей стали наматывается ветошь в виле маленького тампона.

на штырь — аккумулятора

на кузов + аккумулятора.

реактив- серная кислота ( электролит для аккумуляторов) плюс соляная кислота концентрация 15 процентов.

«жук» вскрывается, просто удаляя ножом краску до чистого металла вокруг

тампон смачивается электролитом и прикладываеется к разрушенному участку кузова.

можно совершать тампоном движения «натирая» место травления.

через минуту- другую метал делается светлосерым без малейших признаков ржавчины, черные точки внутри каналов коррозии так же исчезают, поверхность немного губчатая.

далее промыв водой нанес смочил слабым раствором соляной кислоты и не протирая приложил тампон с электролитом цинкования.

раствор цинкования.

насыпать в стакан 20 грамм металлического цинка

залить соляной кислотой

дать полностью «прошипеть»

добавить чайную ложку поваренной соли и очень желательно несколько кристалликов тиомочевины

в тампон насыпать цинковых кусочков ( гранул) обернуть ветошью и смочить электролитом. стержень токоввод должен при этом быть или титановый или графитовый, остальные металлы разрушаются загрязняя электролит

буквально через минуту на поверхности яркий слой цинка.

после цинкования промыть из шприца большим количеством теплой воды, желательно с добавлением соды, и насухо протереть тряпкой.

наносить ЛКП можно после просушки лампой подогрев до 60-80 градусов.

больше подпленочой коррозии на этом участке не будет, все поры надежно защищены цинком.

сегодня так обработал несколько участков кормы клауса и очень доволен результатом

намного быстрее, чище, и главное эффективнее чем любым другим способом

ps

плотность тока при цинковании ок 3-6 ампер на дм квадратный

на тампоне + акуумулятора.

ток ограничить балластом

В холодную его.

Оцинкованный кузов сегодня стал делом обычным. Это хорошо: цинковый слой повышает коррозионную стойкость панелей. Но вот беда, при кузовном ремонте это покрытие может быть нарушено. Как его восстановить? Промышленные способы оцинковки в условиях сервиса не подойдут.

Кто у нас активнее?

Почему цинк защищает стальной кузов? Давайте вспомним азы. Есть в химии такое понятие – электрохимический ряд напряжений металлов. Смотрим в таблицу: литий, калий… алюминий, цинк, хром, железо, никель, олово… серебро, платина, золото. Выше расположены более активные металлы, ниже – менее активные.

Электрохимический ряд напряжений метал лов. Тот, кто выше, защищает того, кто ниже

Электрохимический ряд напряжений метал лов. Тот, кто выше, защищает того, кто ниже

Если в какой-либо детали или узле имеется соединение двух металлов с различными потенциалами, то в присутствии электролита они образуют гальваническую пару. И чем дальше разнесены металлы в электрохимическом ряду напряжений, тем больше гальванический ток, и, соответственно, сильнее разрушения активного металла. Разрушаясь, он препятствует коррозионному поражению менее активного соседа.

Проиллюстрируем сказанное простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Смотрим в таблицу. Медь менее активна, значит коррозионное разрушение железа в месте соединения обеспечено. А если заклепка алюминиевая? Снова смотрим в таблицу. Здесь картина меняется: разрушаться будет алюминий.

Покрытия, выполненные из более активных металлов называют «безопасными», а из менее активных – «опасными». Поговорим о тех и о других.

Лудить или цинковать?

В народе до сих пор живет легенда: дескать, кузов «Победы» был покрыт оловом и никакая коррозия его не брала. Известны ее корни: мастера, ремонтирующие аварийные машины, использовали местный нагрев, орудуя паяльными лампами. И вдруг из-под пламени горелки начинало литься олово – много олова! Отсюда и пошла молва: кузов, дескать, весь облужен…

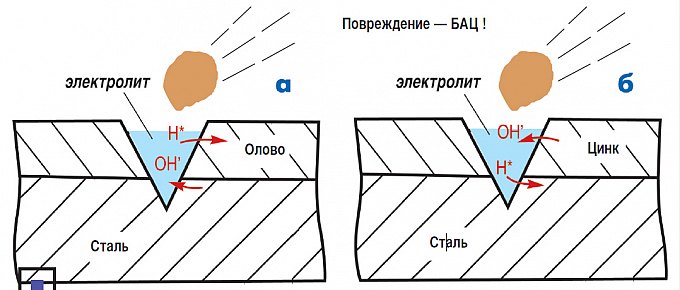

а) Схема коррозии луженой стали. При повреждении покрытия электрохимическая коррозия разрушает сталь. б) Схема коррозии оцинкованной стали. При повреждении покрытия электрохимическая коррозия разрушает цинк.

а) Схема коррозии луженой стали. При повреждении покрытия электрохимическая коррозия разрушает сталь. б) Схема коррозии оцинкованной стали. При повреждении покрытия электрохимическая коррозия разрушает цинк.

На самом деле все гораздо прозаичнее. Штамповая оснастка тех лет была несовершенной, и заводские технологии предусматривали рихтовку кузовных деталей. Остающиеся неровности выравнивали, заливая припоем. Особенно много олова было вблизи рамки ветрового стекла.

Так ли хорошо покрытие кузова оловом, как считают некоторые? Давайте разбираться. Коррозия всегда возникает на поверхности металла, а облуженная деталь ведет себя так, будто она изготовлена из олова. А оно само по себе очень стойко и практически не корродирует. Значит, и сталь под слоем олова находится в полной безопасности.

Но когда защитный слой получает повреждение, картина меняется. Между сталью (железом) и оловом мгновенно возникает гальваническая пара. А поскольку олово является менее активным металлом, сталь под воздействием гальванического тока начинает разрушаться.

Вспомним судьбу консервных банок, изготовленных из луженой жести. Все бывает хорошо, пока банку не поцарапаешь. А уж коль поцарапаешь, то луженая сталь в месте повреждения ржавеет гораздо быстрее нелуженой. Поэтому не надо говорить о «вечных луженых кузовах» – они вечные до хорошего удара острым камешком, которых на наших дорогах предостаточно.

Теперь о цинке. Все мы знаем, что кузовные панели многих автомобилей оцинковывают на заводах. Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

Это вам не олово: защищающий металл (цинк) в ряду напряжений расположен выше железа. Следовательно, и коррозия в поврежденном месте протекает иначе, чем с металлами, находящимися ниже. Гальваническая пара, само собой, тоже возникает, но разрушается уже не сталь, а цинк.

Почему же тогда цинковый щит не исчезает, не тает со временем? Исчезает и тает, но очень-очень медленно. Здесь есть особенность: цинк начинает активно разрушаться лишь при повышенных температурах. Вот почему в оцинкованных ведрах не рекомендуют кипятить воду. И тогда эти ведра живут долго – десятилетиями. И оцинкованные крыши тоже.

А вот мы его по-шведски.

Промышленные методы оцинковки, будь то горячее окунание или гальваника, не применимы в сервисных и гаражных условиях. Поэтому появление так называемых «препаратов холодного цинкования» оказалось для ремонтников весьма кстати.

Наносимые подобно грунтовке или краске, эти материалы образуют двойную защиту стальной поверхности: активную, как у промыщленной оцинковки, и пассивную, как у лакокрасочного слоя. Давайте познакомимся с ними на примере шведских препаратов Dinitrol 443 и Dinitrol 444.

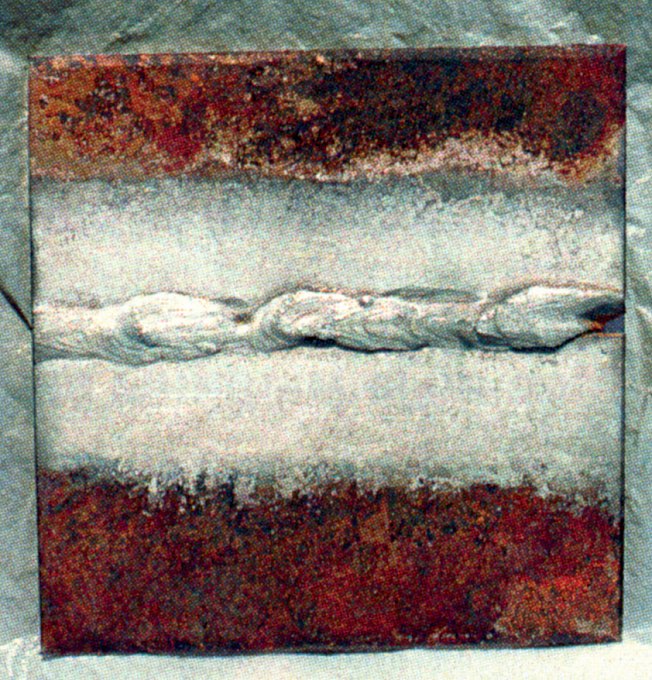

Холодным способом можно цинковать не только плоские поверхности, но и сварные швы

Холодным способом можно цинковать не только плоские поверхности, но и сварные швы

Они представляют собой готовые к применению жидкие однокомпонентные составы, содержащие технически чистый гальванический цинк. «Технически чистый» означает 99,995% Zn, что является очень высоким показателем для промышленного продукта. И вот такого, практически не содержащего примесей цинка, в препаратах Dinitrol 443 и Dinitrol 444 ни много, ни мало – 95%. Остальные 5% приходятся на синтетичсеские смолы, безопасный растворитель и некоторые специальные добавки.

Химики знают, что пороговая величина для активизации электрохимического щита – 92%, а тут все 95! Значит, при прочих равных условиях, пленку материала можно сделать тоньше, а материала потратить меньше – и это тоже относится к заслугам шведских технологий. А Dinitrol 444 содержит не только цинк, но и алюминий – тоже очень выгодный металл с точки зрения электрохимической защиты.

Нельзя не сказать и о размерах цинковых частиц – они ограничиваются величиной 3,5 мкм. Искушенные читатели вправе задать вопрос: «А этот диспергированный цинк не слипнется?». Действительно, любая суспензия может потерять однородность. Частицы соберутся в более крупные конгломераты – и прощайте технологические возможности и эксплуатационные козыри.

Что сказать на это? Суспензия, как таковая, может преподнести неприятный сюрприз, а вот Dinitrol 443 и Dinitrol 444 – нет. Им помогают те самые специальные добавки, о которых упоминалось выше. Они действуют поддерживают частицы цинка во взвешенном состоянии и предотвращают их слипание.

Очень важна роль синтетической каучуковой смолы, входящей в рецептуру препарата. Благодаря ей слой Dinitrol 443 или 444 обладает отменной адгезией. Но это еще не все: при высыхании он сохраняет эластичность, без проблем выдерживая механические и тепловые деформации.

Кстати, о тепле. А как обстоят дела с термостойкостью? А вот как: пленка препарата выдерживает температуры от –40 до +150 °С без потери эксплуатационных свойств. Так что, добро пожаловать и в Сибирь, и в окрасочно-сушильную камеру!

Что касается стойкости к химической агрессии, то «шведы» могут находиться в среде с рН от 5 до 10. Для тех, кто химию подзабыл, напомним: дистиллированная вода имеет рН=7. Значит, Dinitrol 443 и 444 выдерживает как щелочную, так и кислотную «баню».

И в заключение этого раздела отметим, что скорость разрушения активного цинкового слоя составляет от 1 до 6 мкм в год. Это гарантирует сохранность защиты в течение 25–50 лет в зависимости от толщины пленки и условий окружающей среды. Словом, на автомобильный век хватит.

Как наносим?

«Холодный цинк» марки Dinitrol может наноситься методом воздушного или безвоздушного распыления, кистью, валиком или окунанием.

В фирменной документации говорится, что нанесение препаратов не требует высокой квалификации работника. Это действительно так, особенно если воспользоваться аэрозольным баллончиком. А вот подготовка поверхности требует тщательности и профессионализма. Главное – обеспечить требуемую чистоту и шероховатость.

Препарат можно наносить на вертикальные и наклонные поверхности. Важно добиваться ровного слоя, без подтеков и пузырей. При толщине пленки 40 мкм расход составит 0,25 кг/м2. Высыхание длится 48 часов при комнатной температуре (на отлип – 10 мин). Для ускорения сушки деталь можно поместить в камеру и выдержать 30–60 мин при 60 °С. Повторный слой материала наносится через час. Полученную пленку можно окрашивать практически всеми видами ЛКМ.

Области применения новых шведских препаратов обширны: транспорт, мосты, дороги, тоннели, строительство, промышленные и городские объекты, гидросооружения, нефтегазовая промышленность. Не сомневаемся, что материалы Dinitrol 443 и Dinitrol 444 будут полезны всем мастерам кузовного ремонта.

Источник https://art-lg.ru/kuzovnoj-remont/luzhenie-kuzova-avtomobilya-pajka-svoimi-rukami.html

Источник https://abs-magazine.ru/article/v-holodnuyu-ego