Содержание

Крылатый наступает: почему кузова машин будущего будут алюминиевыми и чем это чревато

Электромобиль с автопилотом – примерно так можно вкратце описать типичную машину условного 2030 года. Если не произойдет каких-то глобальных сломов трендов, то так оно и будет. Но с одной оговоркой – этот электромобиль, скорее всего, будет еще и алюминиевым. В этой статье вспомним все плюсы и минусы кузовов из крылатого металла и отследим, как он постепенно вытесняет сталь из автопромышленности.

Немного из истории

И спользование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались. И причиной стал не только дефицит этого материала в годы Второй мировой. Планам фантастов-футуристов о широком использовании алюминия в конструкции машин не суждено было сбыться. Во всяком случае, до нынешнего момента, когда что-то стало меняться.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении. Для авиации это сущий подарок, ведь более прочные титановые сплавы куда дороже, и массовое производство попросту недоступно, а магниевые сплавы отличаются высокой коррозийной активностью и повышенной пожароопасностью.

Практика использования на земле

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая A8 в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

На фото: алюминиевая пространственная рама Audi A2

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов. Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я рассказывал подробно, но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

Еще один минус – сложности рециклинга. В век, когда вещи становятся одноразовыми, о переработке задумываются все чаще и чаще. И высоколегированные стали в этом отношении – плохой пример. Цена алюминия мало зависит от его марки, содержание в сплаве ценных присадок сравнительно невелико, а основные характеристики задаются содержанием кремния. При переплавке добавки хорошо извлекаются для дальнейшего использования. К тому же сравнительно мягкий металл хорошо перерабатывается.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

Автомобили с алюминиевым кузовом список

Инженеры Audi начали работать над проектом в 1982 году. Идея была столь навязчива, что им потребовалась всего пара лет, чтобы с нуля продумать технологию изготовления силовой структуры кузова из алюминия и адаптировать ее под серийное производство. Основная трудность состояла в том, что модуль упругости крылатого металла втрое меньше, чем у стали: при поглощении энергии удара алюминиевая конструкция деформируется сильнее, что не вписывалось в требования по пассивной безопасности. Застолбив четыре десятка производственных патентов, немцы уже в 1988 году подготовили к серийному производству модель V8 c полностью алюминиевым скелетом. Но рынок не был готов к появлению таких машин — и «восьмерка» пошла в серию с кузовом из стали.

Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.

Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.

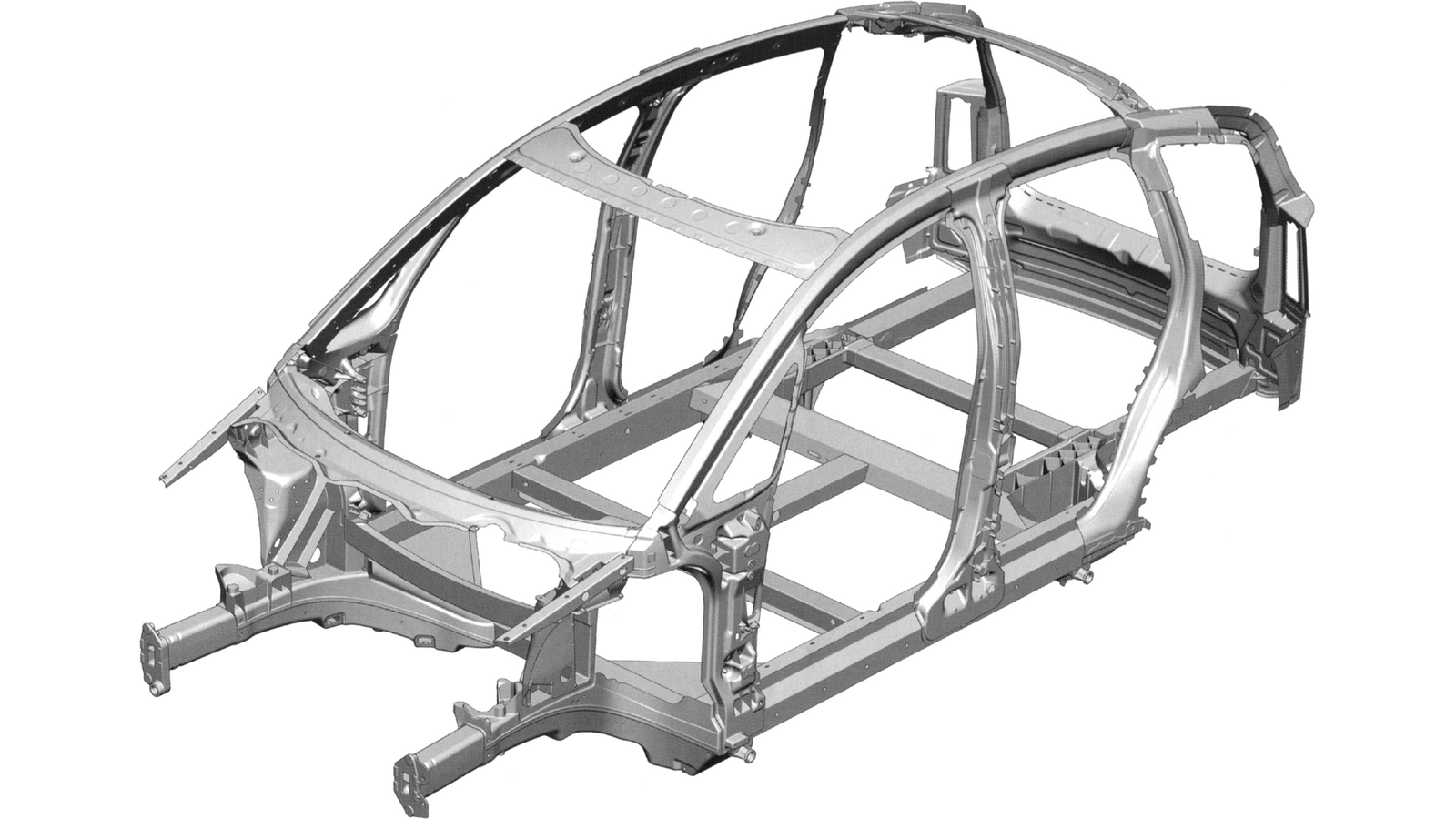

Эволюция

Первая серийная модель с алюминиевым несущим кузовом встала на конвейер шесть лет спустя — в 1994 году появился Audi A8 первого поколения. Кузов весил всего 249 кг (в стальном исполнении он был бы тяжелее на 40%). Уровень пассивной безопасности удовлетворял всем требованиям того времени. Чтобы компенсировать низкий модуль упругости листового алюминия, в силовой структуре рамы использовали многокамерные профили и крупные детали сложной формы с толстыми стенками, изготовленные литьем под давлением. На их долю приходилось 29% из 334 отдельных компонентов. Остальную часть составляли алюминиевые панели, добавлявшие конструкции жесткости. Примерно 75% сборочных операций выполнялось вручную.

Следующим шагом стало упрощение структуры рамы ASF с целью использовать ее для более массовых моделей и повысить уровень автоматизации производства.

В 1999 году идея воплотилась в хэтчбеке Audi A2. Количество деталей кузова сократили до 225. Некоторые из них, к примеру, центральные стойки, изготавливали из единых отливок. Доля листовых элементов была еще высока — 81%. При сборке кузова использовали преимущественно клепку, сварку в среде инертного газа (MIG) и лазерную сварку, а уровень автоматизации вырос до 80%.

Технология ASF полностью удовлетворяла новому тренду снижения массы и одновременного повышения жесткости кузова. Алюминиевый кузов Audi A8 второго поколения (2002 год) стал жестче на 61%, а весил на 29 кг меньше. Доля крупных отливок возросла с 22 до 31%, а число отдельных деталей сократилось на 20%. В сборочный процесс включили новую технологию — гибридную лазерную сварку, которая снизила до минимума деформацию элементов в местах соединений, обеспечила эффективное заполнение зазоров и высокую скорость сборки.

Типы соединений, используемые при изготовлении кузова автомобиля Audi A8 нового поколения.Типы соединений, используемые при изготовлении кузова автомобиля Audi A8 нового поколения.

Типы соединений, используемые при изготовлении кузова автомобиля Audi A8 нового поколения.Типы соединений, используемые при изготовлении кузова автомобиля Audi A8 нового поколения.

Комбинированную структуру рамы ASF реализовали в Audi TT второго поколения (2006 год); цель — добиться оптимальной развесовки по осям. Передний модуль кузова, средняя часть днища и верхняя часть каркаса были алюминиевыми (доля крылатого металла составила 68%), задняя часть днища и кузова, а также перегородки моторного отсека — стальными. Машина стала легче предшественницы на 90 кг, при этом жесткость кузова на кручение возросла в полтора раза. Однако пара алюминий-сталь оказалась довольно капризной. Чтобы обеспечить необходимую прочность и исключить контактную коррозию, вместо термических применили так называемые холодные методы соединения (заклепки, болты и клей) и изолирующий герметик.

Адаптация концепции ASF для спортивных автомобилей потребовала очередного увеличения жесткости и снижения массы. Усилия инженеров воплотились в купе Audi R8 первой генерации (2007 год). Основу каркаса составили алюминиевые профили (70%), на отливки пришлось 8%, на листовые элементы — 22%. Вдобавок применили сверхлегкие материалы. Магниевая распорка моторного отсека добавила жесткости заднему модулю кузова. Для открытой версии Spyder некоторые несущие элементы, например задние боковины и крышку моторного отсека, изготовили из углепластика.

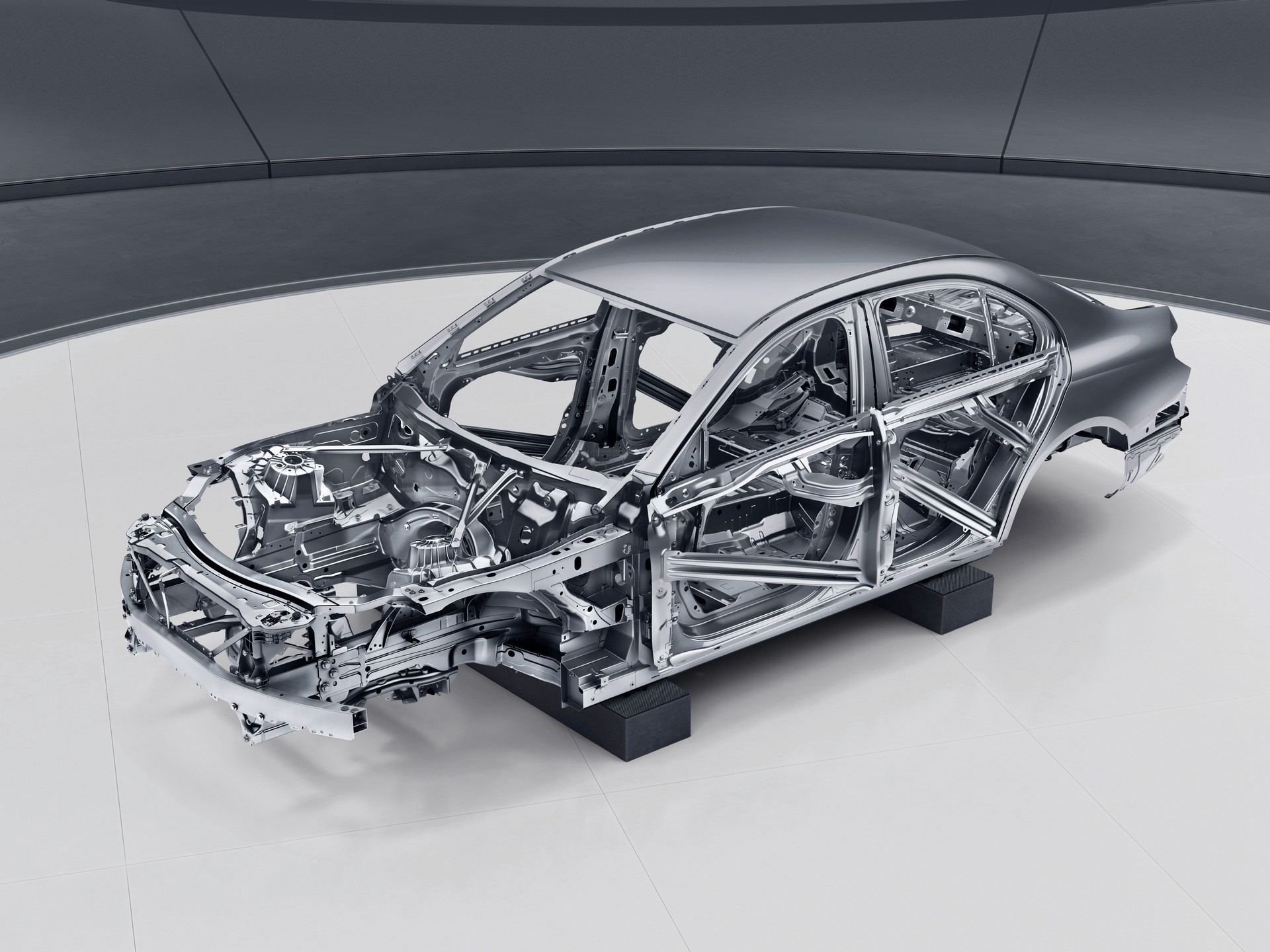

Ужесточение требований к уровню пассивной безопасности подвигло на новые решения. Силовой каркас кузова сделали из стали, использовав высокопрочные сплавы, которые предпочтительнее алюминия в деле защиты седоков при аварии. Новую концепцию реализовали в Audi A8 третьего поколения (2010 год). Из высокопрочной стали изготовили, например, центральные стойки кузова. Вдобавок использовали алюминий тринадцати различных сортов и вакуумную отливку алюминиевых деталей, которая обеспечивает высокие механические свойства, пластичность и надежность соединений. Прочность деталей повысилась на 35%, а толщина стенок и масса уменьшились на 25%.

В дальнейшем высокопрочные стали постепенно вытесняли алюминий из силовой структуры: они обеспечивают необходимые прочностные характеристики даже при небольшой толщине стенок. Благодаря этому удалось существенно снизить снаряженную массу Audi TT нового поколения (2014 год) и одновременно увеличить жесткость кузова. Еще больше места заняла высокопрочная сталь в «клетке безопасности» Audi Q7 второй генерации (2015 год), а доля алюминия в пространственной раме упала до 41%. Вместо алюминия все чаще применяют углепластик: силовая структура кузова Audi R8 нынешнего поколения на 13% состоит из карбона.

Гибридный подход

В середине лета выйдет А8 четвертого поколения. Его пространственная рама оказалась тяжелее предыдущей — 282 кг против 231. Прирост связан с более жесткими требованиями по пассивной безопасности и изначальной заточкой под альтернативный привод — в частности, гибридный. Зоны для батарей должны иметь высокую жесткость, поэтому в структуре рамы стало больше стальных компонентов. В основном это высокопрочные сплавы, использованные в «клетке безопасности» салона. Доля алюминия снизилась до 58%.

Инженеры упростили технологию изготовления углепластиковых панелей ради снижения себестоимости. В будущем подобные элементы появятся и на менее дорогих Audi, а пока для A8 по этой технологии делают, например, заднюю карбоновую панель, которую фиксируют двухкомпонентным клеем и заклепками.Инженеры упростили технологию изготовления углепластиковых панелей ради снижения себестоимости. В будущем подобные элементы появятся и на менее дорогих Audi, а пока для A8 по этой технологии делают, например, заднюю карбоновую панель, которую фиксируют двухкомпонентным клеем и заклепками.

Инженеры упростили технологию изготовления углепластиковых панелей ради снижения себестоимости. В будущем подобные элементы появятся и на менее дорогих Audi, а пока для A8 по этой технологии делают, например, заднюю карбоновую панель, которую фиксируют двухкомпонентным клеем и заклепками.Инженеры упростили технологию изготовления углепластиковых панелей ради снижения себестоимости. В будущем подобные элементы появятся и на менее дорогих Audi, а пока для A8 по этой технологии делают, например, заднюю карбоновую панель, которую фиксируют двухкомпонентным клеем и заклепками.

Инженеры стараются использовать нужный материал в определенном месте и в необходимом количестве, черпая вдохновение в творениях живой природы. В раме ASF сочетаются уже четыре различных материала, а в конструкции деталей активно используется бионика («конструктивные» решения, позаимствованные у природы). Природная архитектура хорошо видна в хитросплетениях развитых ребер — эти, казалось бы, хаотично расположенные перегородки на литых алюминиевых элементах повысили жесткость кузова на кручение на 24%.

Помимо привычной стали компанию алюминию составили магний и углепластик. Из магниевого сплава изготовлена распорка опор стоек передней подвески — она на 28% легче аналогичной алюминиевой на предыдущем А8, а жесткость у нее та же.

Чашки опор передних и задних стоек подвески литые, алюминиевые. Развитые ребра на них позволяют уменьшить толщину стенок, снизить массу и увеличить жесткость. Соединение чашек с соседними стальными элементами — с помощью заклепок.Чашки опор передних и задних стоек подвески литые, алюминиевые. Развитые ребра на них позволяют уменьшить толщину стенок, снизить массу и увеличить жесткость. Соединение чашек с соседними стальными элементами — с помощью заклепок.

Чашки опор передних и задних стоек подвески литые, алюминиевые. Развитые ребра на них позволяют уменьшить толщину стенок, снизить массу и увеличить жесткость. Соединение чашек с соседними стальными элементами — с помощью заклепок.Чашки опор передних и задних стоек подвески литые, алюминиевые. Развитые ребра на них позволяют уменьшить толщину стенок, снизить массу и увеличить жесткость. Соединение чашек с соседними стальными элементами — с помощью заклепок.

Из углепластика сделана задняя панель кузова (перегородка за спинкой сидений второго ряда). Она имеет сегменты различной толщины — в них от шести до девятнадцати слоев волокна. Каждый из слоев — это лента шириной 50 мм, которую можно укладывать под любыми углами. Благодаря комплексной ориентации волокон панель поглощает разнонаправленные нагрузки и обеспечивает аж 33% жесткости на кручение всего кузова — яркое проявление новой концепции ASF.

Инженеры Audi уверяют, что производство карбоновых элементов теперь не так уж затратно. Они разработали оригинальный процесс укладки слоев волокна, позволивший отказаться от промежуточных этапов изготовления цельных листов.

Пример бионической структуры в раме ASF — массивная алюминиевая литая деталь, соединяющая порог и задний лонжерон. Конструкция и расположение внутренних ребер позаимствованы у пчелиного улья. Новый алюминиевый сплав обеспечивает повышение жесткости на 50%.Пример бионической структуры в раме ASF — массивная алюминиевая литая деталь, соединяющая порог и задний лонжерон. Конструкция и расположение внутренних ребер позаимствованы у пчелиного улья. Новый алюминиевый сплав обеспечивает повышение жесткости на 50%.

Пример бионической структуры в раме ASF — массивная алюминиевая литая деталь, соединяющая порог и задний лонжерон. Конструкция и расположение внутренних ребер позаимствованы у пчелиного улья. Новый алюминиевый сплав обеспечивает повышение жесткости на 50%.Пример бионической структуры в раме ASF — массивная алюминиевая литая деталь, соединяющая порог и задний лонжерон. Конструкция и расположение внутренних ребер позаимствованы у пчелиного улья. Новый алюминиевый сплав обеспечивает повышение жесткости на 50%.

Нижняя часть перегородки моторного отсека выполнена из высокопрочной стали и имеет переменную толщину. Она сварена из трех сегментов, центральный — наиболее толстый. Такая схема обеспечивает снижение массы детали на 20% при сохранении необходимой жесткости. Переменную толщину по длине имеют и центральные стойки кузова. Это очень важно при распределении энергии удара в случае бокового столкновения.

Новые технологии алюминиевого литья позволяют получать элементы сложной геометрии, что ранее было возможно только для стали. К примеру, стенка опорной чашки заднего амортизатора благодаря развитому оребрению стала тоньше на 15% и легче на 19%. Новые сплавы также повысили прочность профилей лонжеронов на 31% и снизили их массу на 26%.

Держаться друг за друга

При сборке кузова А8 нового поколения применяют более десятка методов соединения металлов. На «холодные» (склеивание, клепка, болтовые соединения) приходится 80%, остальное — различные типы сварки. Длина клеевых швов составляет почти 100 метров. Среди новых методов — роликовая запрессовка и впервые примененная дистанционная сварка алюминия.

Роликовую запрессовку используют по периметру дверных проемов. В этих местах соединяются листы из высокопрочной и обычной стали, а также алюминия. Благодаря этой технологии ширина фланцев в зоне соединения уменьшилась на 30% — это дает более широкие дверные проемы и менее массивные стойки.

Разработанная Audi технология дистанционной сварки алюминия на 95% сокращает издержки при серийном производстве, минимизируя потребность в дорогостоящих процедурах контроля. За счет точной регулировки подаваемой энергии и положения лазерного луча значительно снижается риск появления высокотемпературных трещин. Это позволяет также уменьшить ширину фланцев на 27% и увеличить скорость сварки на 53%.

На заводе в городе Неккарзульм, где собирают новый А8, трудится около полутысячи роботов, используется 90 систем клеевой сварки, 60 машин для установки болтов, 270 клепальных установок и 90 клещей контактной точечной сварки. Степень автоматизации — 85%. В измерительном центре компьютерные томографы и система ультразвуковой визуализации следят за качеством соединений элементов. Лазерные измерительные станции проверяют каждый кузов по двум тысячам точек, а некоторые — по шести тысячам.

Audi V8 образца 1988 года мог стать первым серийным автомобилем с алюминиевым несущим кузовом. Инженеры были крайне разочарованы решением руководства компании поставить на конвейер стальной кузов. На фотографии — опытный Audi V8 с алюминиевым кузовом. Машина собрана по обходной технологии и длительное время ездила по дорогам Германии, а теперь хранится в заводском музее.Audi V8 образца 1988 года мог стать первым серийным автомобилем с алюминиевым несущим кузовом. Инженеры были крайне разочарованы решением руководства компании поставить на конвейер стальной кузов. На фотографии — опытный Audi V8 с алюминиевым кузовом. Машина собрана по обходной технологии и длительное время ездила по дорогам Германии, а теперь хранится в заводском музее.

Audi V8 образца 1988 года мог стать первым серийным автомобилем с алюминиевым несущим кузовом. Инженеры были крайне разочарованы решением руководства компании поставить на конвейер стальной кузов. На фотографии — опытный Audi V8 с алюминиевым кузовом. Машина собрана по обходной технологии и длительное время ездила по дорогам Германии, а теперь хранится в заводском музее.Audi V8 образца 1988 года мог стать первым серийным автомобилем с алюминиевым несущим кузовом. Инженеры были крайне разочарованы решением руководства компании поставить на конвейер стальной кузов. На фотографии — опытный Audi V8 с алюминиевым кузовом. Машина собрана по обходной технологии и длительное время ездила по дорогам Германии, а теперь хранится в заводском музее.

Обратная сторона медали

Разрабатывая и модернизируя концепцию ASF, немцы думали и о ремонтных процессах. На сертифицированных СТО есть всё необходимое оборудование для восстановления кузова после аварии, а цены на ремонт алюминиевых конструкций вполне приемлемые — это подтверждают низкие страховые ставки. Однако работа с алюминием требует особых навыков и квалификации. А когда дело доходит до соединений со сталью, количество подводных камней резко возрастает.

Забудешь, например, про изолирующий слой в соединении деталей из стали и алюминия — и контактная коррозия быстро сожрет весь узел.

Фирма Audi планирует внедрять технологии ASF и в более массовые модели. Как это изменит нашу жизнь и насколько усложнит возможный ремонт? Ответа на этот вопрос пока нет. Поживем — увидим.

Сталь, алюминий или карбон: что лучше для кузова

Абсолютные «нержавейки». Машины белорусского рынка бэушек с кузовами не из стали

Совсем недавно мы писали про автомобили, которые ржавеют медленнее остальных. Но все же сталь, из которой делают кузовные панели большинства автомобилей, рано или поздно сдастся коррозии. Автомобильные умы придумали замену традиционной стали — пластик. Или алюминий. Что есть на рынке подержанных автомобилей, которые могут похвастаться «вечным» кузовом? Смотрим на A.TUT.BY.

Пожалуй, наиболее массовым можно назвать Renault Espace, который еще в первом поколении обзавелся кузовными панелями из пластика, которые были прикручены к каркасу из алюминия. То есть, по сути это вечный автомобиль. Ничего удивительного, что, глядя на машины первых лет выпуска, как-то не замечаешь дыр в кузове. Renault Espace первого поколения можно купить нынче за 2 000 рублей. Столько в нашем каталоге просят за автомобиль 1990 года выпуска с пробегом 333 000 км. У него двухлитровый бензиновый двигатель и механическая коробка передач. Да, годы не пощадили этот автомобиль, зато ни пятнышка ржавчины! Машин первого поколения сохранилось немного, а вот Espace второго поколения все с тем же пластиковым кузовом продается больше.

Минимальная цена за машину второго поколения — 3000 рублей. Столько просят за экземпляр 1993 года выпуска. Правда, может смутить то, что под капотом у автомобиля — 2,8-литровый бензиновый двигатель. Он, конечно, мощный, но весьма прожорливый. Потолок цен на машины второго поколения — 6000 рублей. За такие деньги вам достанется автомобиль 1995 года выпуска с пробегом 270 000 км с двухлитровым бензиновым мотором и газовым оборудованием.

Между прочим, можно присмотреться к машинам третьего поколения, которые продолжили славную традицию первых двух не ржаветь в любых условиях.

Renault Espace 1997 года выпуска с пробегом 279 000 км предлагается за 5 534 рубля. Под капотом — восьмиклапанный двухлитровый бензиновый двигатель, приправленный газовым оборудованием. Есть масса приятных дополнений вроде Вебасто и отличного состояния механической части.

Самый дорогой вариант — машина 2002 года выпуска с пробегом 270 000 км. За нее просят аж 14 288 рублей. Как-то дорого, даже если поверить в слова о родном пробеге и польститься на 1,9-литровый дизельный двигатель.

Espace четвертого поколения имел несущий стальной кузов, но его можно смело отнести к нержавейкам второго порядка — дверь багажника и передние крылья у него пластиковые, а боковые двери и капот — алюминиевые, так что ржавчины на них вы не дождетесь. Силовые элементы кузова стальные, но они будут ржаветь только в случае аварийного прошлого.

Минимальная цена за автомобиль четвертого поколения — 8653 рубля. Столько просят за Renault Espace 2003 года выпуска с пробегом 196 000 км. Под капотом у него — 2,2-литровый дизельный мотор мощностью 150 л.с. Комплектация традиционно богатая — кожаный салон, климат-контроль, круиз-контроль, ксеноновые фары. Максимальный прайс на французский минивэн доходит до неприличия. Самый дорогой лот в нашем каталоге объявлений продается за 33 003 рубля. Это автомобиль 2011 года выпуска с пробегом 118 458 км. Под капотом — двухлитровый дизель мощностью 130 л.с. А салоне — полный фарш вплоть до мониторов в подголовниках передних кресел.

Вторым по популярности нержавеющим автомобилем в каталоге является Audi A8, кузов которой, начиная с первого поколения и заканчивая последним, изготавливается целиком из алюминия. Это подразумевает некоторые особенности в технологии ремонта и его стоимости, но зато при покупке целого экземпляра напрочь избавляет от мыслей о коррозии. Правда, у владельца подержанной А8 и других мыслей об обслуживании и ремонте будет в достатке.

Стать владельцем алюминиевого чуда можно уже за 6 000 рублей. Именно столько просят за автомобиль 1996 года выпуска с 3,7-литровым бензиновым двигателем и полным приводом. Потолок цен на автомобиль первого поколения (кузов D2) заканчивается на отметке 19 722 рубля. Столько хотят за автомобиль 2001 года выпуска с пробегом 263 000 км. Под капотом у этого экземпляра 2,5-литровый дизельный двигатель, а привод — передний.

Минимальная цена на машину второго поколения (D3) в нашем каталоге частных объявлений — 12 074 рубля. Столько просят за автомобиль 2003 года выпуска с пробегом 220 000 км, с бензиновым 4,2-литровым двигателем и полным приводом. За автомобиль последних лет выпуска понадобится заплатить в три раза больше. Audi A8 2008 года выпуска продается за 45 279 рублей. Автомобиль с пробегом 166 000 км, с 4,2-литровым бензиновым двигателем и полным приводом. Машину третьего поколения 2010 год выпуска уже можно купить всего за 44 273 рубля. Это будет экземпляр с пробегом всего 130 000 км. Под капотом — наиболее распространенный 4,2-литровый бензиновый агрегат.

Еще один алюминиевый автомобиль в модельном ряду Audi — субкомпактвэн A2. Идея сотворить компактный нержавеющий однообъемник в премиальном сегменте провалилась. Автомобиль продержался на конвейере всего 6 лет, после чего был снят с производства. Но в продаже полно подержанных А2.

Audi A2 2001 года выпуска можно купить за минимальные 10 000 рублей. Под капотом — дизель объемом 1,2 литра. Средний расход обещан на уровне 3,5−4,5 литра на «сотню». В машине есть климат-контроль, круиз, кожаная отделка и АКП. Максимум, что просят за Audi A2 — 15 093 рубля. Столько стоит автомобиль 2002 года выпуска с пробегом 204 000 км, 1,4-литровым дизельным двигателем и механической коробкой передач.

Еще один образец пластикового искусства прибыл на белорусский рынок из США. Там он носил имя Pontiac Trans Sport (или Chevrolet Lumina APV). Этих машин в каталоге бесплатных объявлений немного, но все же они встречаются. Мы нашли Pontiac Trans Sport 1994 года выпуска с пробегом 220 000 км в европейской спецификации с 2,3-литровым бензиновым двигателем. Стоит машина 9056 рублей.

Все, что может сгнить в Land Rover Defender — это стальная рама лестничного типа, потому что все детали кузова у него сделаны из алюминия. Хотя в местах соединения «крылатого» металла с обычным возникает электрохимическая коррозия — поэтому дырки можно увидеть и в этом автомобиле.

Найти в продаже британскую легенду — та еще проблема. В нашем каталоге объявлений нашлось всего два экземпляра. Самый доступный из них стоит 24 149 рублей. Это Defender 2002 года выпуска с пробегом 145 000 км и 2,5-литровым дизельным двигателем.

Smart устроен примерно так же, как и остальные представители пластикового мира автомобилей — в основе лежит жесткий стальной каркас, обвешанный пластиковыми панелями. Ржаветь такая конструкция будет только в случае повреждения в аварии стального силового каркаса. Самый доступный Смарт можно купить за 4 023 рубля. Это цена автомобиля 2000 года выпуска с пробегом 170 000 км и бензиновым мотором объемом 0,6 литра.

Машина 2010 года выпуска с пробегом 76 500 км и мощным литром мотором объемом 1 литр продается за 15 000 рублей.

Между прочим, первым серийным автомобилем с пластиковым кузовом считается Chevrolet Corvette C1. В его основе лежал пространственный трубчатый каркас с панелями из стекловолокна. Corvette последнего поколения собран на пространственном алюминиевом каркасе, с крышей и капотом из углепластика и остальными деталями из композитных материалов. Но у нас в объявлениях нашелся только один Corvette — пятого поколения, с кузовными панелями из стекловолокна. Chevrolet Corvette 2000 года выпуска с пробегом 80 000 км продается за 38 236 рублей. Под капотом — 345 л.с., снятых с 5,7 литра могучего V8. Зимой автомобиль не ездил, хранился в гараже под чехлом. Впрочем, ему бы зимние заезды и не повредили.

Автомобиль-«нержавейка» — это, с некоторыми оговорками, вполне себе реальная вещь. И ее даже можно купить. В большинстве случаев, покупая даже подержанный автомобиль с кузовными панелями из пластика или с кузовом из алюминия, вы себя полностью избавляете от вопросов со сквозными дырами, «жуками» и прочими проявлениями коррозии. Но у пластика и алюминия есть свои сложности в ремонте и покраске. Об этом нужно помнить, выбирая нержавеющий автомобиль.

Автомобили из «нержавейки»: ищем машины с самыми крепкими кузовами

Современные новые автомобили зачастую могут похвастаться гарантией от сквозной коррозии на 12 лет, но использование красок на водной основе и необходимость ежегодно инспектировать кузов на предмет «жуков» сводят на нет все прелести гарантии. Ржавеют нынче даже те, кто раньше был королем «нержавеек». Мы поискали в каталоге A.TUT.BY подержанные варианты, которые готовы стойко терпеть соляные смеси наших дорог.

Безусловными лидерами любых рейтингов стойкости кузова к коррозии были и остаются автомобили марки Audi. Что, в общем, неудивительно. Audi первой в мире начала выпускать машины с оцинкованным кузовом. Поэтому двадцатилетние «бочки» еще можно увидеть в приличном состоянии. А на машины начала 90-х цены задирают неимоверно — как раз из-за крепкого кузова.

Так, приличный экземпляр Audi 80 1995 года выпуска, с пробегом 250 000 км предлагают аж за 11 087 рублей. Автомобиль оснащен бензиновым двигателем объемом 1,6 литра, есть электрические стеклоподъемники, кондиционер. Продавец обещает отличное состояние. В принципе, если кузов не был серьезно поврежден, то такая «восьмидесятка» еще лет пять-семь прослужит без особых проблем. Но не за такие деньги — еще чуть-чуть добавить, и купишь новую Lada или Renault. Можно, конечно, при желании, поискать варианты подешевле, потому что предложение по Audi 80 огромное — более 600 автомобилей в продаже.

Audi A6 в кузове С4 тоже являются рекордсменами в сопротивлении коррозии, если не брать в расчет передние крылья, которые удивительным образом портят весь имидж автомобилю. Впрочем, их нетрудно заменить и наслаждаться отсутствием «жуков» на остальных деталях.

Если хотите приобрести Audi A6 в отличном состоянии, то придется раскошелиться. Так, мы нашли приличный экземпляр 1996 года выпуска, с дизельным двигателем 2,5 литра и автоматической коробкой передач. За машину с пробегом 400 000 км просят 14 414 рублей. Машина в идеальном состоянии для своих лет, есть климат-контроль, круиз, ксеноновые фары. Но 7150 долларов… За машину 1996 года выпуска? Когда новый Polo и другие «бюджетники» стоят около 10 тысяч?

В большинстве случаев, когда разговор заходит об антикоррозийной стойкости кузовов Opel, автолюбители вспоминают, что «если в полной тишине подойти к опелю, то можно услышать, как он гниет». Впрочем, вряд ли это можно сказать о модели Astra поколения G. Довести ее кузов до состояния сквозной ржавчины можно только намеренным натиранием солью слабых участков. Кстати, особую славу снискали так называемые «бундесверовские» машины, списанные из армии Германии. Покрытые невзрачной матовой зеленой краской, они обладали якобы повышенной стойкостью к коррозии. Как бы там ни было, Astra G является нетипичным Opel в отношении к коррозии.

За экземпляр первых лет выпуска, например, Opel Astra 1998 года, с пробегом 253 000 км просят 4900 рублей. Из проблем кузова — требуется косметическое вмешательство на задней арке. И это почти за 20 лет!

Машины последних лет выпуска до сих пор в цене, которая даже кажется несколько завышенной. Автомобиль 2002 года выпуска с пробегом 218 000 км предлагается за 14 293 рубля. Это машина с простым восьмиклапанным мотором 1,6 литра, механической коробкой передач. В принципе, при таких способностях противостоять коррозии автомобиль еще прослужит долго. Между прочим, в вопросах стойкости к ржавчине Astra G выглядит куда привлекательнее того же Golf 3 и не хуже Golf 4. У Opel кузов, пожалуй, крепче.

В список наиболее стойких к коррозии автомобилей можно смело отнести Peugeot 307. Кузов у него частично оцинкован, передние крылья — пластиковые. Проблемным местом является только дверь багажника у «универсала» — по нижней кромке облезает краска, но при этом ржавчина не появляется. В общем, чтобы найти ржавый Peugeot 307- надо очень постараться.

За экземпляр 2001 года выпуска просят немного. Вот, например, Peugeot 307 с пробегом 245 000 км, двухлитровым дизельным двигателем и механической коробкой передач. Цена — 6451 рубль. Продавец честно признается, что на кузове есть лишь один «жучок».

За машину 2007 года выпуска могут просить и вовсе нереальные деньги. Так, Peugeot 307 SW с пробегом 250 000 км предлагается за 16 329 рублей. Машина с 1,6-литровым дизельным двигателем и «механикой». Понятно, что «дизель», в отличном состоянии и прочее, но как-то уж слишком. Впрочем, средняя цена на хорошие экземпляры с кузовом «универсал» да еще и дизелем пляшут в районе 12 000−14 000 рублей. Доплата за нержавейку?

Шведские «чемоданы» Volvo 700-й и 900-й серии тоже причисляются к долгожителям без коррозии. Последовавшая за ними Volvo 850 уже не могла похвастаться такой стойкостью, но тоже была очень крепкой. Модель S70, которая, по сути, является фейслифтингом «850-й», тоже вошла в списки автомобилей с отличной стойкостью к коррозии. Рядом с ней находятся модели S60 и S80. Так что при покупке Volvo 2000-х годов можно быть уверенным в том, что ржавчина будет последней проблемой с этим автомобилем.

Конечно, найти Volvo 700-й серии в живом состоянии — та еще задачка. Но варианты есть. Вот Volvo 740 1986 года выпуска за 4032 рубля. По заверениям продавца — кузов без ржавчины. Под капотом — бензиновый мотор 2,3 литра. Пробег неизвестен, да и не скажет он ни о чем в таком почтенном возрасте. Машина, конечно, с душой, с характером. Как говорится, таких уже не делают. Так что заслуживает внимания как минимум по причине реально крепкого оцинкованного кузова.

Нормальный экземпляр Volvo S70 можно купить примерно за 8000 рублей. За такие деньги мы нашли машину 1997 года выпуска с пробегом 200 000 км. Под капотом — 2,4-литровый бензиновый двигатель и механическая коробка передач.

Минимальная цена на Volvo S60 — 7000 рублей за автомобиль 2001 года выпуска. Автомобили последних лет выпуска стоят гораздо дороже.

Volvo S60 в отличном состоянии 2007 года выпуска стоит 26 000 рублей. Такие деньги просят за родной пробег 140 000 км и исполнение R-line.

Возможно, кто-то будет смеяться, но выдающейся стойкостью кузова обладает Fiat Tipo. Это признал даже Шведский институт исследования коррозии. Да и вообще стоит заметить, что большинство итальянских машин с середины 90-х годов обладали весьма крепкими с точки зрения коррозии кузовами. Так что если нужен недорогой автомобиль, который в ближайшие пару лет не превратится в труху, то почему бы и нет?

Fiat Tipo 1991 года выпуска с двухлитровым бензиновым мотором предлагается за 3427 рублей. В нагрузку к крепкому кузову покупатель получает электронную панель приборов, биксеноновые фары и сигнализацию.

Конечно, наш рейтинг является не самым полным и верен лишь при условии, что ни один из автомобилей не попадал в аварию. Состояние кузова зависит от условий эксплуатации, климата, внимания владельца и других факторов. Но для тех, кто хочет минимизировать риск борьбы с ржавчиной при покупке подержанного автомобиля, этот рейтинг окажется весьма кстати.

Занимательное материаловедение: из чего иногда делают автомобили — Колеса.ру

В 2007 году американский энтузиаст Джо Хармон представил на тюнинг-шоу в Эссене среднемоторный суперкар Splinter, к постройке которого он приступил еще будучи студентом. На постройку суперкара ушло пять лет, причем все строилось своими силами и средствами. Кузов среднемоторной «Щепки» создан из древесины вишни и бальсы, а за спиной водителя разместился семилитровый двигатель V8 от Chevrolet Corvette, развивающий свыше 700 л.с. Из металла также сделаны и коробка передач, усилители кузова, амортизаторы, рычаги задней подвески и тормоза. А вот передняя подвеска получила деревянные (!) рычаги, а металлического в колесах – только алюминиевые ступицы и обода. В результате масса двухместного автомобиля достигла 1 360 кг, а по заявлениям авторов максимальная скорость Splinter в теории может достигать 380 км/ч, однако испытания не проводились. Впрочем, для автора этого достаточно: машину он расценивает как воплощение своей детской мечты и даже не помышляет хотя бы о мелкосерийном производстве.

Бамбук

Отдельно расскажем о единственном концепт-каре, который применил в своей конструкции… бамбук. Автомобиль, получивший название Ford MA, был показан на выставке Индустриального дизайна в 2003 году. Имя было выбрано как заключение идей, заложенных в азиатской философии «пространство между» применительно к автомобилю, выражаемое в том, что Ford MA является средоточием между эмоциями, искусством и наукой. Разработанный на компьютере родстер, выдержанный в минималистичном стиле, использует в своей конструкции бамбук, алюминий и углепластик, а задние колеса приводит в движение электромотор, но создателями допускается и установка небольшого бензинового моторчика. Родстер ориентирован на молодых людей, которые хотят найти свежие интерпретации автомобилей. Кстати, в машине нет сварных швов: все элементы соединены между собой с помощью 364 титановых болтов, а это означает, что такие родстеры можно легко собирать дома как конструктор из почти 500 деталей.

Источник http://www.kolesa.ru/article/krylatyj-nastupaet-pochemu-kuzova-mashin-budushhego-budut-alyuminievymi-i-chem-eto-chrevato

Источник http://tonirui.ru/blog/avtomobili-s-alyuminievym-kuzovom-spisok.html