Содержание

Устройство автомобиля для чайников

Первый серийный автомобиль был построен в начале XX века на заводе «Форд». Первую машину собрали в 1908 году. Это был Ford Model T. Машина выпускалась до 1928 года и стала легендой.

Гениальный менеджер и механик Генри Форд всегда говорил: «Машина может быть любого цвета, если она чёрная». Он сделал основной акцент на универсальность автомобиля, полностью отторгнув индивидуальность. Именно это его и погубило.

Несмотря на универсальность устройства автомобиля Ford Model T и его простую, но надёжную функциональность, в 20-х годах у него появился конкурент в виде машин «Дженерал Моторс». Эта компания предлагала каждому покупателю уникальный автомобиль с необычным внутренним устройством.

В те времена были только механические коробки передач и слабосильные двигатели. Скорость же автомобилей редко превышала 50 миль в час. Сейчас же всё изменилось. Современные автомобили — это шедевр инженерной мысли, внутренности которого наполнены самой современной электроникой и сверхсложными системами управления.

Технические же параметры давно вышли за рамки фантастики. Сейчас разгон до 100 километров за 4 секунды — реальность, которой никого не удивишь. В то же время на рынке существуют сотни компаний, которые занимаются продажами самых разных автомобилей. Тем не менее несмотря на всё это разнообразие — общее устройство автомобилей у них очень схоже.

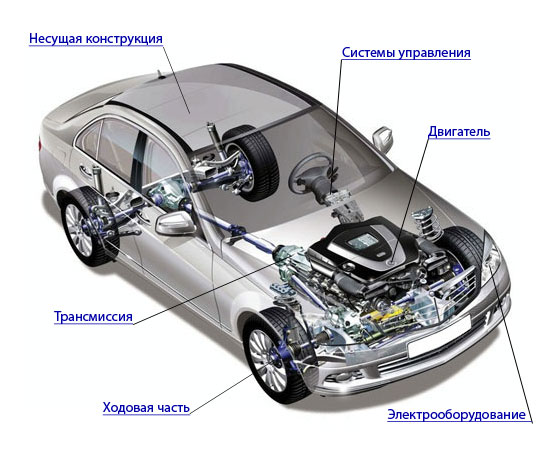

С чего состоит автомобиль

Безусловно, в устройство современной машины входит множество разнообразных узлов и деталей, но даже среди них можно выделить основные:

- трансмиссия,

- кузов,

- ходовая часть,

- двигатель,

- системы управления,

- электрооборудование.

Каждый из этих элементов выполняет важную роль, которую тяжело переоценить. Чтобы понять, насколько важна правильная работа каждой детали, рассмотрим их более подробно.

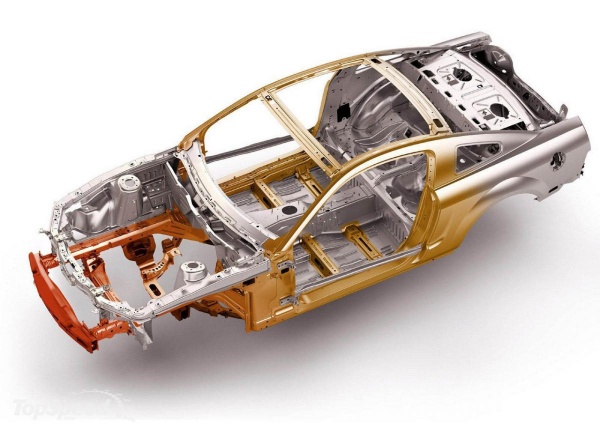

Кузов

Кузов — это несущая часть в устройстве автомобиля. Именно к ней крепятся все узлы и агрегаты. Сейчас автомобильные производители стараются сделать всё возможное, чтобы подобрать максимально прочный и лёгкий композитный спав, который послужит основой изделия.

Дело в том, обычный металл весит довольно много. Увеличение веса негативно сказывается на динамике, максимальной скорости и разгоне, да и управлять тяжелым автомобилем очень непросто. В результате сейчас всё чаще используют нестандартные подходы к созданию кузовов. К примеру, применяют в конструкции углеводородное волокно.

Пожалуй, самым ярким автомобилем, где применялась данная технология, был Lykan Hypersport. Вы могли видеть эту машину в фильме «Форсаж 7». Применение углеродного волокна для создания кузова позволило сильно облегчить автомобиль, значительно повысив все его характеристики. Кстати говоря, стоимость машины составляет больше трёх миллионов.

По факту кузов — это рама, которая держит всё устройство автомобиля вместе. В то же время она должна обладать достаточной жёсткостью, чтобы выдерживать по-настоящему большие нагрузки. На скорости более 200 километров в час от её прочности зависит жизнь водителя.

Кузов, применяемый в устройстве автомобиля не только должен быть лёгким и прочным, но и иметь правильные аэродинамические формы. От того насколько эффективно корпус машины будет рассекать потоки воздуха зависит скорость и управление.

Традиционно кузов, являющийся частью устройства автомобиля можно поделить на такие элементы:

- лонжероны,

- крыша,

- тормоза,

- навесные детали,

- моторный отсек,

- днище.

Для того чтобы добиться большей жёсткости к устройству днища автомобиля приваривают усилительные элементы. Они обеспечивают повышенную прочность и большую безопасность всей конструкции.

Каждый из этих элементов связан друг с другом. Так лонжероны представляют собой одну цельную конструкцию вместе с днищем. В некоторых случаях они привариваются к нему. Главная задача этих деталей в устройстве автомобиля заключается в создании опоры для подвески.

Если же говорить про навесные детали, то сразу вспоминаются крылья. Также нельзя обойти вниманием багажник, двери и капот. Они являются навесными деталями, но очень тесно связаны с кузовом автомобиля.

Подобные нюансы нужно учитывать, если вы хотите провести тюнинг своего железного коня. Мало того, именно к навесным деталям кузова прикрепляются детали модинга. Достаточно вспомнить тот же спойлер. Даже неоновые вставки монтируются по периметру днища.

Тюнинг корпуса даёт самый большой зрительный эффект. К тому же дополнительные элементы, вроде же бампера с низкой посадкой могут обеспечить конструкции гораздо лучшие аэродинамические качества.

Без ходовой никуда

Ходовая в устройстве автомобиля играет роль фундамента. Именно за счёт неё автомобиль может двигаться. К примеру, колёса, подвеска и мосты — это всё её элементы. Без них само движение было бы невозможным.

Система может иметь как переднюю независимую подвеску, так и заднюю зависимую. Сейчас в большинстве автомобилей используют именно первый вариант, так как он даёт наилучшую управляемость транспортного средства.

Главным отличием независимой подвески является то, что каждое колесо крепится отдельно. Мало того в устройстве автомобиля все колёса имеют собственные крепёжные системы.

Зависимая подвеска считается неким архаизмом в автомобильных кругах. Тем не менее некоторые компании в целях экономии и максимального упрощения устройства автомобиля до сих пор её используют. Тем не менее она обеспечивает высокую надёжность конструкции. Мало того, ухищрения некоторых производителей позволяют добиться по-настоящему выдающихся результатов при использовании этой устаревшей технологии.

Хочется вспомнить тот же немецкий концерн BMW. Эта компания уже на протяжении многих лет выпускает автомобили, в устройстве которых лежит именно задняя зависимая подвеска.

Тем не менее заднеприводные машины немецкого бренда славятся во всём мире. Мало того, многие водителя покупают данные автомобили с задним устройством подвески как раз из того удовольствия, которое получает водитель, сидя за рулём, этого монстра.

Обычно задняя подвеска представляет собой ведущий мост. В некоторых случаях машиностроители устанавливают жёсткую балку, и этого вполне достаточно, чтобы обеспечить оптимальную прочность конструкции.

Тормоза

Если на предыдущей детали располагался сам автомобиль и всё его устройство, то роль тормозной системы совершенно в другом. Надёжные тормоза позволяют предотвратить множество несчастных случаев и спасти миллионы человеческих жизней.

Многие автомобильные эксперты не считают нужным выделять данный элемент в устройство автомобиля. Они просто считают его частью ходовой. Тем не менее это в корне неправильно. Ведь важность тормозов в современном напряжённом трафике тяжело переоценить.

Сейчас чаще всего выделяют три элемента тормозной конструкции:

- Рабочая — позволяет управлять скоростью. Данная подсистема отвечает за постепенное уменьшение скорости вплоть до полной остановки автомобиля.

- Запасная — она нужна тогда, когда основная система в устройстве автомобиля отказывает. Обычно её делают полностью автономной.

- Стояночная — это ручной тормоз, который удерживает машину на одном месте, пока вас нет.

В современных тормозных системах используется множество дополнительных устройств, которые обеспечивают лучшую работу тормозов. Особое значение имеют разнообразные усилители и антиблокировочная системы. Эти элементы позволяют не только в несколько раз поднять эффективность системы, но и увеличить её комфортность для водителя.

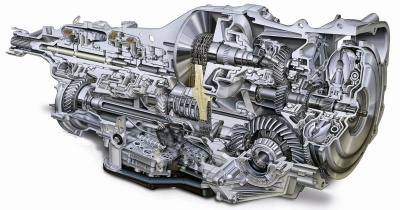

Трансмиссия

Это устройство передаёт крутящий момент с вала на колёса. Конструкция состоит из следующих элементов:

- сцепления,

- шарниров,

- коробки передач,

- ведущего моста.

За счёт сцепления конструкторы в автомобиле устанавливают связь валов двигателя и коробки передач. В свою очередь КПП сильно снижает нагрузку на двигатель, увеличивая его ресурс и обеспечивая наиболее рациональный расход топлива.

Стоит признать, что за последние годы было придумано множество вариантов устройства коробки передач. Первой была МКПП. Она была изобретена вначале двадцатого века. Первая машина, на которой её установили, была всё та же легендарная модель американской компании «Форд» — Т.

С тех пор прошло около 40 лет, и в 50-х годах изобретают автоматическую коробку передач. Теперь не водитель решает, когда включить новую передачу, а гидравлическая система. Плюс такого устройства заключается в его простоте, а также плавности переключения.

Наконец, третьим витком эволюции устройства КПП становится робот. Данная коробка сочетает в себе все достоинства механики и автомата. Всё дело в том, что передачи переключает умная программа. Она до точности в несколько десятых миллисекунды определят нужно время и осуществляет переход. Как результат водитель получает огромную экономию топлива.

Двигатель

Пожалуй, это самая важная часть автомобиля — его сердце. От мощности данного устройства зависят в наибольшей степени скорость и динамика машины. Суть принципа работы этой детали крайне проста. Двигатель превращает тепловую энергию в электрическую за счёт сгорания топлива.

Электрооборудование и системы управления

Дело в том, что с каждым годом эти комплексы устройств автомобиля становятся всё больше связаны друг с другом. Умные системы управляют напряжением в проводке, работой аккумулятора и потреблением электроэнергии. Подобный подход превращает машины в думающие устройства, которые решают где водителю лучше всего парковаться и следят за едущими вблизи автомобилями.

Итоги

Устройство автомобиля — это сложная система, на изучение которой уходят годы. Тем не менее общую схема и предназначение всех узлов может изучить и понять даже новичок. Эти знания могут помочь как в дороге, так и в обслуживании авто.

Сколько стоит заниматься моделизмом

Кто-то собирает свою эскадрилью самолетов, кто-то — личную бронетанковую дивизию. Нам с другом нравится делать японские автомобили.

Кажется, что клеить модельки из пластика — это развлечение для детей. Но для взрослых оно может оказаться даже более увлекательным, особенно если вы любите технику или историю. Моделизм позволяет погрузиться в интересную вам эпоху или лучше разобраться в том, как устроены самолеты, корабли или автомобили. А еще это хороший повод собраться вместе и сделать что-то своими руками.

Расскажу, что нужно, чтобы склеить свою первую модель, сколько на это уходит денег и времени.

Расходы на сборку одной модели — 8625 Р

| Инструменты | 1880 Р |

| Набор для сборки | 1623 Р |

| Краска аэрозольная, 3 цвета | 1545 Р |

| Шлифовально-полировочная паста, 3 вида | 1342 Р |

| Грунтовка | 716 Р |

| Краска «под кисточку», 4 цвета | 608 Р |

| Лак | 515 Р |

| Специальный клей | 212 Р |

| Комплект наждачной бумаги | 184 Р |

Что такое моделизм

Моделизм — это сборка уменьшенных моделей или макетов, которые воспроизводят внешний вид реально существующей техники. Бывают модели, которые могут двигаться: сами или на дистанционном управлении. Но чаще всего они статичные, их главная задача — повторять оригинал до мельчайших деталей, поэтому такой моделизм еще называют стендовым.

Модель представляет собой максимально точную копию настоящего автомобиля, корабля, танка или другой техники: у корабля могут быть детально проработаны палубы, мачты и паруса, а у автомобиля — двигатель и салон. Чаще всего такие макеты не занимают много места: обычный размер модели автомобиля — 1:24 , то есть она в 24 раза меньше реальной машины.

Собственноручно собранная модель — это не только часть коллекции или предмет интерьера, но и отдельная история. Поэтому часто моделисты стремятся сделать не просто какой-то самолет или танк, а конкретный исторический экземпляр со всеми его особенностями: характерной расцветкой, знаками отличия и даже загрязнениями и повреждениями на корпусе.

Иногда дело не ограничивается одной моделью: вокруг нее воссоздают целую сцену из боевой жизни. Например, моделисты берут фотохронику военных лет и по ней воспроизводят танковый бой в среднерусской степи: помимо техники и солдат, они делают дома, деревья, траву, фонарные столбы, рельсы и прочее. Такие композиции называют диорамами.

Моделисты увлекаются разными направлениями и видами техники: одни воссоздают танки времен Великой Отечественной войны, другие собирают эсминцы и линкоры времен Цусимского сражения, третьи клеят уменьшенную копию «Звездного разрушителя» из вселенной «Звездных войн». Нам с другом больше всего нравится собирать японские автомобили. Мы из Сибири, в нашем детстве и юности по улицам ездили в основном праворульные японки: они были самыми надежными и качественными автомобилями. Поэтому тема восточного автопрома нам очень близка.

Мы начали заниматься моделизмом, потому что хотели делать что-то своими руками и получать осязаемый результат от наших трудов. Сборка моделей идеально для этого подходит: она требует много ручной работы, в которой нужна точность и аккуратность. В процессе сборки ты постоянно изучаешь что-то новое и расширяешь свои технические познания, а в итоге получаешь красивую модель, которая радует глаз и которой можно похвастаться перед друзьями.

Где покупают модели

В большинстве случаев люди собирают модели из готового набора. Основной компонент таких наборов — литники: это формы, на которые крепят отдельные детали, отлитые из пластика. Еще в коробке есть подробная инструкция по сборке и покраске. В ней описаны все основные этапы и показана схема соединения отдельных частей.

В наборах японских производителей есть инструкция на английском и японском языках. Но даже если вы ими не владеете, у вас не возникнет проблем со сборкой модели: на картинках все достаточно понятно изображено, как на инструкциях к мебели из «Икеи».

Цены на наборы для сборки отличаются в десятки раз и составляют от 800 Р до 40 000 Р . Все зависит от сложности модели и фирмы-производителя. На сложность может влиять множество факторов: качество пластика, количество деталей, насколько подробно воссозданы шасси, салон и кузов автомобиля, есть ли у него обвесы и спойлеры, какое количество цветов нужно использовать при покраске.

Основные производители сборных моделей легковых автомобилей — это японские фирмы Tamiya, Aoshima, Hasegawa и Fujimi. Еще есть итальянская компания Italeri и немецкая Revell. Обычно каждая из них специализируется на конкретной тематике: вряд ли нужная вам модель машины будет сразу у всех производителей.

Например, Tamiya выпускает качественные и недорогие наборы, у нее большой ассортимент спортивных машин, мотоциклов и разнообразной военной техники: танков, бронетранспортеров. Aoshima предлагает много моделей обычных автомобилей преимущественно японского производства, при этом у нее цены выше, чем у Tamiya, но качество моделей немного ниже. Hasegawa и Fujimi — это середнячки с неплохим качеством, но небольшим ассортиментом. У Italeri и Revell хорошее качество и много моделей европейских и американских грузовиков, а также американской классики вроде Доджа и Форда.

По моим наблюдениям, наборы Tamiya самые удобные в сборке: у них качественное литье, а детали отлично стыкуются. Моделисты шутят, что, если потрясти коробку, модели этой фирмы соберутся сами собой.

Новичкам лучше выбирать недорогие модели с небольшим количеством деталей, чтобы попробовать свои силы, освоить базовые навыки сборки и покраски и в целом понять, интересно ли им такое занятие. Если тоже захотите собирать автомобили, то в первый раз советую выбрать модель с несложной геометрией, без обвеса и дополнительных внешних деталей. В этом случае кузов будет легко красить и полировать. Из производителей лучше выбрать Tamiya или Aoshima: их наборы имеют качественное литье пластика — элементы будут хорошо стыковаться и для сборки потребуется меньше сил и времени.

Наборы продают в магазинах с товарами для творчества, а также в отделах с детскими игрушками. Обычно выбор там не очень богатый. Гораздо больше вариантов представлено в специализированных онлайн-магазинах: «Я — моделист», Arma-models , ScaleCar и JDM Hobby. У последнего во «Вконтакте» есть целое сообщество моделистов: там можно посмотреть модели других людей, задать вопрос по сборке и покраске, показать результат своих трудов и получить советы или критику.

Как устроен процесс сборки

На первый взгляд склеить модель достаточно просто: берешь очередную деталь и приклеиваешь ее к другим, методично следуя инструкции. Но любой уважающий себя моделист скажет вам, что этого недостаточно. Если хотите, чтобы модель отлично выглядела и была близка к оригиналу, почти каждую деталь придется обработать напильником, убрать недочеты и мелкие дефекты, а потом подогнать ее к другим частям. Перед покраской на модель нужно нанести несколько слоев грунтовки, а после покрыть ее лаком, отполировать и обработать воском — словом, все как с реальными машинами.

Отделение деталей от литников. Все детали в наборе находятся на литниках — пластинах, на которых они отлиты в пресс-формах. После отделения детали на ней могут остаться небольшие наросты пластика в местах контакта с каркасом литника, а также облой и прочие дефекты литья.

Эти недостатки нужно убрать ножиком, наждачной бумагой или напильником. Если этого не сделать, дефекты будут бросаться в глаза на готовой модели или вообще не дадут нормально соединить отдельные детали. Для зачистки мы обычно используем пилку для ногтей и наждачную бумагу.

Склейка. После зачистки деталей их можно склеивать. Но перед этим их лучше сначала примерить. Бывает, что из-за дефектов в процессе производства части модели неидеально стыкуются между собой: например, бампер, обвес и фары после установки на кузов образуют хорошо заметные зазоры. В таких ситуациях нужно точно подогнать эти части друг к другу с помощью подходящего инструмента.

Для склейки достаточно соединить детали и капнуть на них немного специального клея для моделизма. Его не нужно долго держать: обычно клей застывает меньше чем за минуту.

Грунтовка и покраска. Чтобы модель выглядела аккуратно, ее нужно подготовить к покраске. Прежде всего стоит обработать поверхности напильником и наждачной бумагой, чтобы убрать глянец с пластика, иначе грунтовка может плохо с ним сцепляться и стекать, а острые углы на стыках деталей после склейки будут бросаться в глаза. Это долгая и нудная работа, но во многом именно от нее зависит финальный результат.

«Покраска сборной модели от А до Я» — гайд в группе JDM Hobby во «Вконтакте»

Затем модель нужно загрунтовать: это помогает убрать все шероховатости и неровности с поверхности. Если сразу нанести краску, она не скроет эти недостатки, а проявит еще сильнее, к тому же без грунтовки на пластике образуются потеки краски. Это неаккуратно выглядит и требует времени на исправление. Грунтовка обеспечит сцепление краски с поверхностью модели — так же, как при покраске настоящего автомобиля.

Обычно грунтовка имеет нейтральный серый или белый цвет и при нанесении полностью скрывает окраску пластика, из которого сделана модель. Это важно, потому что нередко автомобильные модели делают из темного пластика — чтобы в итоге получилась светлая машина, нужно нанести 5—6 слоев краски. При использовании грунтовки будет достаточно всего 2—3 слоев .

Какие инструменты потребуются

В наборе обычно лежат только пластиковые детали — инструменты, клей и краски, как правило, нужно покупать отдельно. Минимальный комплект, который должен быть у любого начинающего моделиста, включает в себя следующие пункты:

- Специальный модельный нож — нужен для зачистки швов и деталей. Вместо него может подойти обычный канцелярский нож для резки бумаги.

- Кусачки-бокорезы — пригодятся, чтобы отделять детали от литников.

- Пинцет — им удобно соединять или прокрашивать мелкие детали, которые из-за размера сложно держать в руке.

- Пилка — она нужна, чтобы зачищать места контактов деталей и литников, а также убирать крупные дефекты.

- Наждачная бумага — ее используют для более тонкой обработки деталей и шлифовки краски и лака.

Наборов с инструментами для моделистов в интернете множество. Мы заказали свой за 1880 Р . Но еще можно поискать их в обычных магазинах, где продают товары для рукоделия или хобби.

мы потратили на набор с инструментами для моделистов

Отдельно мы купили комплект наждачной бумаги — шкурки, он обошелся нам еще в 184 Р . Наждачная бумага — это аналог пилки, но так как зернистость у нее бывает разная, с ее помощью моделисты могут выполнять более тонкую работу. Например, шкурку с маркировкой 2000 используют для шлифовки и устранения мелких недочетов, а наждачная бумага с обозначением от 400 до 800 подойдет для выравнивания более крупных неровностей.

Клей понадобится для соединения деталей. Подойдет и обычный «Момент» или суперклей из хозяйственного магазина, но лучше не рисковать и выбрать специальный для моделизма. «Момент» слишком тягучий и для качественного соединения требует сильного прижимания деталей друг к другу, что не всегда возможно при сборке множества мелких и хрупких элементов. А суперклей слишком сильно разъедает пластик и схватывается мгновенно, поэтому не остается времени на исправление ошибок, если детали соединены неровно.

Клей для моделизма немного размягчает пластиковые детали в местах нанесения и заставляет их сплавляться друг с другом. При этом он не схватывается слишком быстро, поэтому всегда есть время подправить положение деталей.

Для сборки одной модели можно использовать несколько видов клея: универсальный для основных элементов и сверхтекучий для соединения сложных и мелких деталей. Сверхтекучий клей умеет проникать в стык между сложенными деталями, быстро застывает и не оставляет заметных следов.

Стоимость клея зависит от производителя: клей российских компаний «Звезда» и ZIPMaket стоит от 40 Р за 15 мл. Такого объема хватает на склейку 5—7 моделей . Клей немецкой компании Revell или японской Tamiya обойдется уже в 200—400 Р . Мы пользуемся клеем Tamiya, потому что нам нравится, что он быстро схватывается и хорошо скрепляет детали. Покупаем его в интернет-магазине «Я — моделист» по 212 Р за 40 мл.

стоит клей Tamiya, с помощью которого мы соединяем детали

Допоборудование. Когда моделисты становятся более опытными, они докупают и другие полезные инструменты, чтобы делать работу на высоком уровне: у нас это зажимы, скрайбер и малярный скотч. С помощью зажимов можно зафиксировать детали при склейке в нескольких точках контакта одновременно. Скрайбер нужен для «расшивки» дверей, капота и бампера — их как бы вырезают на корпусе. Если этого не сделать, то после покраски модель будет выглядеть как сплошной глянцевый шарик. Малярный скотч используют для создания масок при покраске модели в разные цвета.

Зажимы стоят от 45 Р за штуку, скрайберы — от 100 Р , скотч — от 48 Р . Все эти инструменты можно купить в тех же специализированных магазинах, где продают модели.

Аэрограф. Так называют специальный аппарат, который распыляет краску тонким слоем. Это намного удобнее, чем работать обычной кисточкой: она наносит достаточно большой слой краски, равномерно разнести его по корпусу без разводов практически невозможно. В итоге модель будет выглядеть неаккуратно.

Опытные моделисты стараются поскорее обзавестись собственным аэрографом. С ним намного удобнее: можно настроить распыление краски под нужным давлением, выбрать подходящий факел распыления, подобрать оттенок краски, меняя ее концентрацию или смешивая цвета. Но главное — аэрограф позволяет нанести краску равномерным тонким слоем, что уменьшает ее расход.

Аэрограф стоит от 800 Р до 22 000 Р . К нему понадобятся компрессор, шланг, фильтр и сопла разного диаметра: на них придется потратить еще от 1800 Р до 11 000 Р . Чтобы аэрограф не засорился и не стал подмешивать другие оттенки краски, после каждого использования его нужно чистить специальной жидкостью: она стоит от 500 Р за флакон. А еще краску для аэрографа необходимо разбавлять растворителем: он обойдется в 150 Р за 10 мл.

Мы еще не обзавелись собственным аэрографом: дешевый китайский покупать не хочется, а приобрести хороший японский пока не решаемся.

Краски. Для покраски моделей чаще всего покупают акриловые краски: глянцевые или матовые. Ими просто и безопасно пользоваться, они хорошо ложатся и быстро сохнут. Эмалевые краски менее удобны в использовании: их необходимо разбавлять уайт-спиритом, они медленно сохнут и сильно пахнут.

Но у эмалевой краски есть и свой плюс: пока она не высохла окончательно, можно исправить огрехи с помощью растворителя. Такие краски выбирают моделисты, для которых важна передача оттенка точно в соответствии с цветами военной техники.

В инструкции по сборке модели, как правило, прописаны рекомендуемые номера красок от конкретных производителей, но следовать этим указаниям необязательно. Акриловые и эмалевые краски для моделирования стоят примерно одинаково: от 70 Р за баночку объемом 10 мл, купить их можно в специализированных магазинах для моделистов. Расход зависит от способа нанесения: если красить кисточкой, что я не советую, то баночки хватит на одну модель; аэрограф наносит краску более равномерно, поэтому с ним такого же объема хватит на 2—3 модели .

Еще есть аэрозольные краски в баллончиках, мы приобрели именно такие. Они позволяют не использовать аэрограф, но достичь похожего эффекта. Аэрозольные краски стоят от 500 Р до 1700 Р за 100 мл. Но у них очень большой расход: баллончика хватит на покраску 1—2 моделей .

Мы покупаем аэрозольную краску японской фирмы Tamiya для покраски кузова, днища и салона по цене 515 Р за баллончик. Мелкие детали вроде фар, поворотников и тормозных дисков красим кисточкой, для этого берем акриловые краски той же фирмы по 152 Р за баночку.

стоит баллончик краски Tamiya, которой мы красим кузов, днище и салон моделей

Лак. После высыхания краски модель покрывают лаком. Он защищает ее от пыли, грязи и выгорания краски на солнце, а еще придает глянец и позволяет отполировать модель до блеска. Лак для нанесения при помощи аэрографа стоит от 110 Р за 10 мл, расход зависит от того, каким количеством слоев лака вы покрываете модель: обычно одной баночки хватает на 2—4 экземпляра .

Полироль используют на финальном этапе и обычно только те моделисты, которые собирают копии автомобилей, чтобы придать своим творениям блеск настоящих машин.

Тут такой же принцип, как с настоящим автомобилем: полироль придает дополнительный блеск и глубину цвета, а еще защищает краску от микротрещин. Рекомендуют использовать поэтапно три вида полироля: для грубой, тонкой и финальной полировки. Один тюбик обойдется в 300—700 Р , его хватит на 10—12 моделей .

Некоторые моделисты дополнительно покрывают модели воском. Он добавляет глянца, защищает от следов пальцев и позволяет модели меньше притягивать пыль. Тюбик с воском стоит 870 Р за 30 мл — этого хватит на 10—12 экземпляров .

Бонус: как заработать на моделизме

Для нас моделизм — это способ интересно провести время и получить удовольствие от процесса, поэтому мы даже не пробовали на нем заработать. Если у вас есть такой опыт, поделитесь в комментариях.

Я знаю, что кто-то пытается продавать своим модели на «Авито» или «Ярмарке мастеров», но их цена обычно невысока: от 1000 Р . Многие моделисты продают свои творения не ради денег, а чтобы освободить место в коллекции для нового экземпляра: для них главное — это сам процесс сборки.

На тех же сайтах опытные моделисты предлагают собрать сложные модели на заказ для частных коллекционеров. Некоторые сотрудничают со специализированными студиями: например, D63 создает нестандартные модели на заказ. Танки, представленные на их сайте, стоят от 11 200 Р .

Если вы основательно набьете руку в моделизме, это может стать началом нового карьерного пути.

5 способов, которыми 3D-печать меняет автомобильную промышленность

Источник all3dp.com

Статья с сайта formlabs.com адаптирована и дополнена для вас Top 3D Shop.

В автосалоне пока нельзя купить полностью 3D-печатный автомобиль, но аддитивные технологии уже много лет используются при разработке автомашин. С каждым годом, особенно в последнее время, 3D-печать занимает все более важное место на всех этапах производства. Об этом свидетельствует быстрый рост доли рынка 3D-печати в автомобильном производстве, которая, согласно прогнозам, достигнет 2,5 млрд. долларов к 2023 году.

Например, компании, производящие автомобили класса люкс, в том числе Bentley, Porsche, BMW и Ferrari, используют 3D-печать для создания кастомизированных деталей интерьера авто. GM, Volvo, Ford используют 3D-печать для производства оснастки, чтобы сэкономить деньги, улучшить дизайн и сократить сроки поставки.

Источник 3dprinting.com

У 3D-печати постоянно появляются новые возможности, она становится все более доступной. Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Новыми материалами на 3D-принтерах можно печатать высокоточные, функциональные конечные детали. Аддитивные технологии облегчают процесс производства нестандартных изделий и повышают производительность.

Но это только начало пути. Далее расскажем о пяти ключевых способах, которыми 3D-печать стимулирует инновации в автомобильной промышленности, начиная от конструирования автомобиля до его производства. Плюс один бонус.

1. Изменение процесса прототипирования

Именно с изготовления прототипов началось применение 3D-принтеров в автомобильной промышленности. На 3D-печатные прототипы тратили куда меньше времени, чем его требовали традиционные методы.

С помощью 3D-принтеров Raise3D и программы ideaMaker компания Crazy Grandpa Garage смогла автоматизировать процесс создания кастомных деталей авто. Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

Источник: facebook.com

С помощью 3D-печати конструкторы автомобилей могут быстро создавать прототипы отдельных деталей или агрегатов, от детали интерьера до приборной панели, или даже полноразмерные модели авто. Благодаря 3D-прототипированию, начальная идея стремительно превращается в физическое воплощение концепции — концептуальную модель. Затем концепция может быть развита до изготовления полнофункциональных прототипов высокой точности, а после нескольких этапов проверки начинается массовое производство. Для автомобильной промышленности быстрое прохождение этих этапов жизненно необходимо, весь простой автомобильной производственной линии всего лишь в течение часа обходится компании очень дорого.

Например, сборочный завод американского производителя автомобилей General Motors утверждает, что благодаря приобретению 3D-принтера в 2016 году удалось сэкономить более 300 000 долларов США.

Применяя лазерную стереолитографию (SLA) на своем предприятии, дизайнеры и инженеры Ringbrothers не зависят от сторонних организаций. Стоимость снижается, время на разработку сокращается. Источник: formlabs.com

Патрубки для BMW M4 производства Eventuri, Источник: ultimaker.com

Традиционное прототипирование занимало много времени и обходилось дорого, в частности потому, что продукт проходил больше итераций. С 3D-печатью можно создать качественные прототипы за один день и при гораздо меньших затратах. Еще примеры.

/>

The Ford Fiesta ST с 3D-печатными деталями, выст. SEMA 2016, ultimaker.com

Так, General Motors заключила партнерское соглашение с Autodesk по производству недорогих и легких деталей для автомобилей с использованием 3D-принтеров. По данным Autodesk, инструменты, приспособления и фитинги теперь можно производить за небольшую часть стоимости. Например, 3D-печатный инструмент, используемый для выравнивания идентификационных номеров двигателя и коробки передач, стоит меньше 3 долларов США в General Motors. Традиционно произведенный инструмент обойдется в 3000 долларов. Кроме того, время простоя из-за неисправного инструмента может быть значительно сокращено, поскольку новые инструменты производятся на месте.

2. Создание нестандартных и сложных деталей

Daihatsu, самый старый производитель автомобилей в Японии, в 2016 году запустил проект, позволяющий кастомизировать свою модель Copen.

Источник: 3dprint.com

В сотрудничестве со Stratasys клиенты Daihatsu могут проектировать и заказывать индивидуальные 3D-печатные панели для своих передних и задних бамперов с возможностью выбора из более чем 15 базовых рисунков в 10 различных цветах.

Источник: 3dprint.com

В Европе бренд BMW MINI также использует 3D-печать для создания персонализированных автомобильных деталей. С начала 2018 года клиенты MINI могут персонализировать различные элементы отделки, такие как приборная панель, светодиодные накладки на пороги и выступы с подсветкой, а также выбирать различные цвета и текстуры. Эти детали затем печатаются в 3D с использованием ряда технологий, от DLS Carbon до SLS.

Источник: formlabs.com

Гоночный автомобиль Volkswagen Motorsport’s I.D. R Pikes Peak разработан с использованием более 2000 3D-печатных деталей для испытаний.

Источник amfg.ai

Применение 3D-принтеров дает возможность экспериментировать при разработке нестандартных конструкций, снижает расходы на их производство. Длительные производственные процессы создания продукции по индивидуальному заказу становятся гораздо короче.

В Ringbrothers используют 3D-печать для создания конечных деталей по индивидуальному заказу, например — вентиляционных решеток. Источник: formlabs.com

Крупные компании объединяют технологии 3D-печати и традиционные методы производства. Фольксваген воссоздал свой культовый Microbus 1962 года, заменив бензиновый двигатель на электрический, мощностью в 120 л.с. Для концептуального электрического минивэна Type 20 придумали множество усовершенствований, используя 3D-печатные детали. В числе таких улучшений — литые алюминиевые диски. Даже колпаки на диск колеса, хоть и выглядят как штампованные стальные, на самом деле напечатаны на SLA 3D-принтере от Formlabs, затем на них нанесли гальваническое покрытие и отполировали.

Источник: formlabs.com

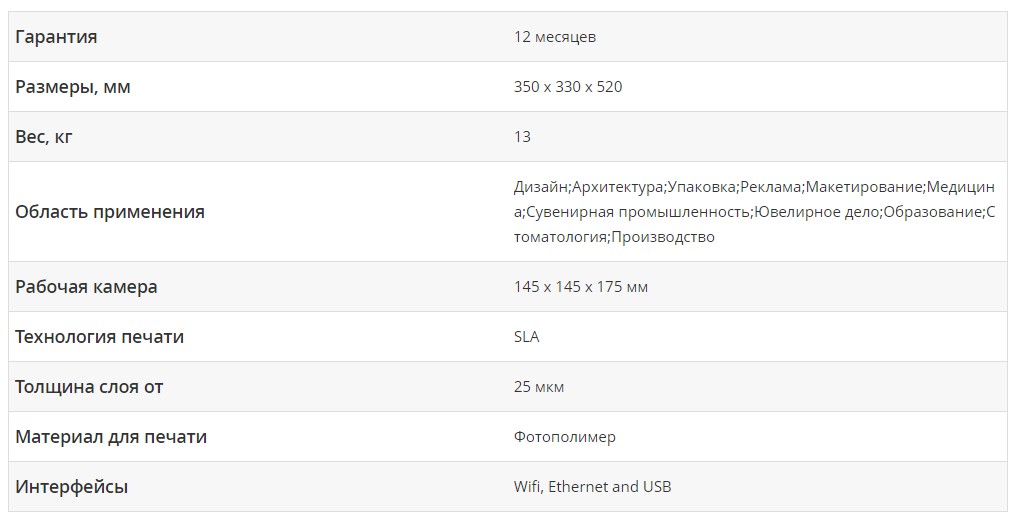

Характеристики SLA 3D-принтера Formlabs Form 2

Источник top3dshop.ru

Bentley Speed 6 — еще один пример. В Bentley использовали передовую технологию 3D-принтеров по металлу, чтобы изготовить решетку радиатора, боковые вентиляционные отверстия, дверные ручки и выхлопные трубы гораздо более сложные, чем используются в нынешних серийных моделях.

Bentley использовал 3D-печать металлом для создания сложных деталей, имеющих микронную точность. Источник: formlabs.com

3D-печать также позволила создавать детали, которые невозможно было изготовить никаким другим способом.

Яркий пример — моноблочный суппорт тормоза от Bugatti. Для некоторых компонентов Bugatti предпочел бы титан, из-за его высоких эксплуатационных характеристик, но обработка этого металла традиционными методами дорогая и сложная. 3D-печать позволила Bugatti изготовить тормозной суппорт из титанового сплава. За счет тонких стенок суппорт получился очень легким — почти в два раз легче кованого алюминиевого. При этом по прочности 3D-печатный моноблок превосходит алюминиевый. 3D-печатный моноблок из титана имеет предел прочности на разрыв 1250 Н / мм2. Это означает, что на квадратный миллиметр этого титанового сплава будет приложено усилие чуть более 125 кг без разрыва материала. Новый титановый суппорт длиной 41 см, шириной 21 см и высотой 13,6 см весит всего 2,9 кг по сравнению с используемым в настоящее время алюминиевым, который весит 4,9 кг.

Тормозной моноблок от Bugatti — самый крупный в отрасли функциональный 3D-печатной титановый компонент для автомобиля. Источник: formlabs.com

3. Изготовление инструментов и приспособлений

Различные приспособления помогают облегчить и ускорить производственные и сборочные процессы, повысить безопасность работников. Автомобильные заводы и поставщики комплектующих используют большое количество нестандартной оснастки, которая специально разрабатывается и оптимизируется для конечного использования. В результате, делается много нестандартного оборудования и инструментов, из-за этого увеличиваются затраты на производство.

Этот 3D-диск с защитным колесом был приобретен за 800 евро, но теперь его можно распечатать всего за 21 евро. Время разработки инструмента сократилось с 56 до 10 дней.

Источник: ultimaker.com

Если поручать изготовление нестандартных инструментов и приспособлений поставщикам услуг, которые изготавливают детали на станках из цельной металлической или пластиковой заготовки, это может на несколько недель задержать производство.

Так, разработка и создание прототипа коллекторного двигателя методами традиционного производства может занять до четырех месяцев и стоить около полумиллиона долларов. Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Аддитивные технологии позволяют выполнить задачу за несколько часов и значительно сократить расходы, по сравнению с заказом на стороннем предприятии. Поскольку увеличение сложности 3D-печатной модели не влечет за собой дополнительных затрат, изделия можно лучше оптимизировать для их применения. Новые упругие материалы для 3D-печати во многих случаях позволяют печатать пластиковые детали вместо металлических или создавать на 3D-принтере прототипы, чтобы протестировать инструмент перед тем, как использовать его в работе

Постепенно производство 3D-печатных вспомогательных приспособлений и инструментов становится одной из самых больших областей применения аддитивных технологий.

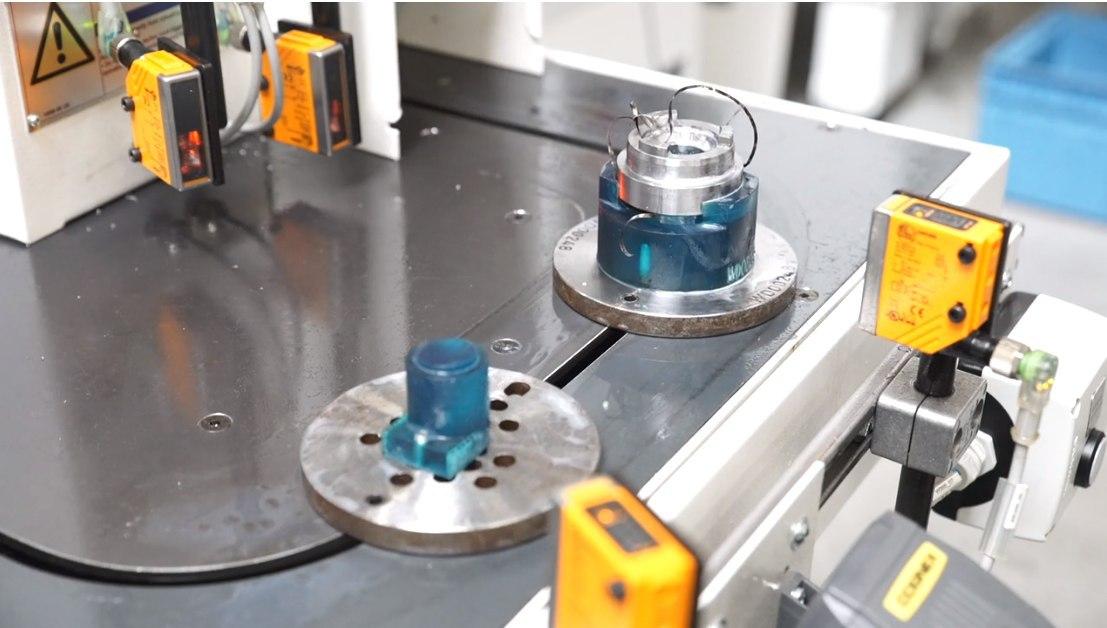

Pankl Racing Systems использует 3D-печатные приспособления для крепления обрабатываемых деталей к ленте конвейера. Источник: formlabs.com

Например, компания Pankl Racing Systems использует комплекс из нескольких SLA 3D-принтеров Formlabs для изготовления важных производственных инструментов. При многоэтапном изготовлении деталей для коробок передач на автоматических токарных станках требуется серия приспособлений и инструментов, разработанных для каждой конкретной детали.

С помощью 3D-печати инженерам Pankl удалось сократить время на изготовление вспомогательных средств на 90% — с 2–3 недель примерно до 20 часов. Расходы тоже сократились на 80–90%, удалось сэкономить 150 000 долларов.

Переход на 3D-печать позволил Volkswagen Autoeuropa сократить расходы на разработку оснастки на 91% и сократить время ее изготовления на 95%.

4. Решение проблем с запчастями

Запасные части всегда представляли проблему для автомобильной промышленности. Спрос на них то есть, то нет, поэтому производство запчастей экономически довольно невыгодно, и хранение заранее изготовленных сменных компонентов тоже требует затрат. Но если нет доступных деталей для ремонта, возникают сложности, и основная продукция становится менее ценной.

3D-печать могла бы во многом решить проблему запчастей в автомобильной промышленности. Главными факторами являются печатные материалы, которые могут соответствовать характеристикам традиционных материалов, используемых в деталях, и быть рентабельными. К этому есть предпосылки.

С использованием систем автоматизированного проектирования чертежи всех деталей можно хранить в цифровом виде, поэтому не нужно будет хранить сами запчасти. Нужные клиенту детали можно будет печатать на 3D-принтере прямо в мастерской.

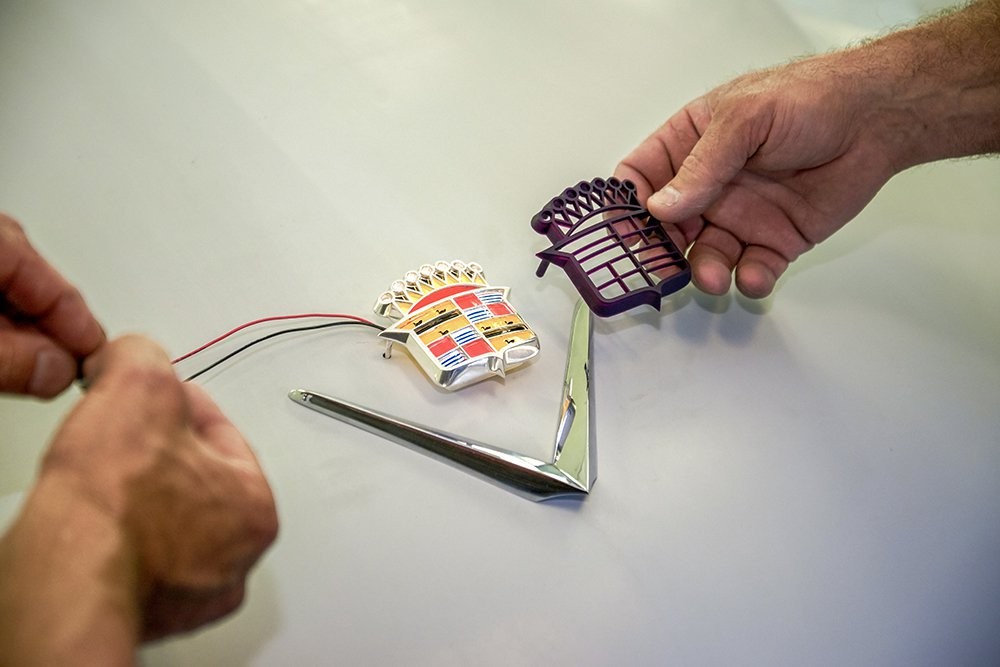

Даже устаревшие детали, чертежей которых не сохранилось, в принципе можно создать заново, сделав 3D-сканирование существующих деталей такого типа и применив обратную разработку (реверс-инжиниринг). Подробнее об этом можно почитать в нашем блоге. Старые проекты могут зажить новой жизнью. Есть немало любителей старинных автомобилей, с помощью 3D-печати можно было бы создавать запчасти и для них.

Компания Ringbrother с помощью 3D-печати воспроизвела эмблему Cadillac для собранного на заказ старого автомобиля. Источник: formlabs.com

5. Производство стандартных деталей

По мере того, как 3D-принтеры и материалы для 3D-печати будут становиться доступнее, возможен постепенный переход к производству серийных автомобильных деталей с помощью аддитивных технологий.

3D-печать дает возможность объединения компонентов в единое целое. Допустим, есть механизм, собранный из шести или семи автомобильных деталей, которые можно объединить в одну печатную деталь. Будет сэкономлено время и затраты на сборку. При 3D-печати также возможно уменьшить вес объединенного узла, в результате автомобиль будет эффективнее использовать горючее.

В компании 3D Systems спроектировали усовершенствованную выхлопную трубу для спортивного мотоцикла. На изображении ниже вы увидите 20 деталей из листового металла и гидроформованных деталей, необходимых для сборки оригинальной выхлопной трубы. Справа — монолитная выхлопная труба, которая не требует сборки, изготовленная с использованием металлической 3D-печати.

Источник designnews.com

3D-печатная труба произведена с использованием титана марки Grade23 всего за 23 часа, для ее традиционного производства потребовались бы три недели. Время разработки дизайна сокращено с 6 недель до 6 дней. Аддитивная технология также устраняет необходимость в оснастке, креплениях, многократной сварке и нескольких проверках.

Оптимизация геометрии позволила сократить количество материала, необходимого для максимальной производительности. Все элементы оригинальной выхлопной трубы включены в новый дизайн и, при печати с типичной толщиной стенки 0,5 мм, 3D-печатная выхлопная труба примерно на 25% легче, чем оригинальная.

Широкий выбор материалов для 3D-печати начинает соответствовать требованиям различных компонентов автомобиля. Поскольку аддитивные методы снижают затраты по сравнению с традиционными (такими как, формовка и литье под давлением), то с производственной и финансовой точек зрения есть большой смысл для дальнейшего внедрения 3D-печати в производство основных деталей.

Volkswagen, один из крупнейших и самых инновационных производителей автомобилей в мире, применяет 3D-принтер HP Metal Jet для производства высокопроизводительных функциональных деталей с особыми конструктивными требованиями, таких как ручки переключения передач и крепления зеркал. Долгосрочные планы Volkswagen по сотрудничеству с HP включают ускорение процессов производства массово настраиваемых деталей, таких как кольца для ключей и внешние таблички с названиями.

+1. 3D-печатные автомобили

Хотя автомобили, напечатанные на 3D-принтере целиком, пока не вышли на рынок, по некоторым интересным проектам и концептам можно судить о возможном направлении развития автомобилестроения.

Light Cocoon. Немецкую инжиниринговую фирму EDAG на создание 3D-печатной несущей конструкции автомобиля-концепта Light Cocoon (“Кокон света”) явно вдохновила природа. Каркас напоминает прожилки листа дерева или его ветки. Несмотря на то, что на конструкцию EDAG ушло меньше материала, чем на обычную раму, все прочностные требования, предъявляемые к конструктивно значимым компонентам, выполнены. Снаружи корпус обтянут легкой и прочной водонепроницаемой тканью.

Покрытие защищает EDAG Light Cocoon от непогоды и придает автомобилю неповторимую индивидуальность. Источник: formlabs.com

Blade. Blade («Лезвие») анонсировали, как «первый в мире 3D-печатный суперкар». Он соответствует стандартам суперкаров, но сделан из недорогих материалов: карбоновых трубок и алюминиевых стержней, в сочетании с напечатанными на 3D-принтере металлическими деталями. Blade получился очень легким и собирать его совсем недолго.

Первый в мире 3D-печатный суперкар Blade. Источник: formlabs.com

Strati. Американская компания Local Motors напечатала на 3D-принтере и собрала электромобиль Strati прямо на выставочном стенде, всего за 44 часа. Напечатано было большинство составляющих — кузов, сиденья, части салона. Автомобиль состоит из менее чем 50 узлов — несравнимо меньше тех тысяч деталей, которые идут на традиционный автомобиль. Компания намеревается сократить срок печати до 10 часов.

Strati от Local Motors состоит менее, чем из 50 отдельных частей*. Источник: formlabs.com

LSEV. Разработанный итальянской компанией XEV, LSEV может стать первой ласточкой на рынке 3D-печатных электромобилей, когда появится в продаже. На 3D-принтере напечатаны шасси, сиденья, ветровое стекло и все видимые части LSEV. Благодаря активному использованию 3D-печати удалось сократить количество компонентов с 2000 всего до 57, в результате чего получилась очень легкая конструкция. Электрокар весит всего 450 кг.

LSEV — первый 3D-печатный электромобиль, который должен появиться на рынке в 2020 году. Источник: formlabs.com

Хотя большинство этих и многих других проектов 3D-печатных автомашин остаются на стадии концептов, поразительна степень проникновения 3D-печати в различные области автомобильной промышленности. В одних случаях аддитивные технологии предоставляют новые возможности для дизайна и производства, в других — снижают производственные затраты и экономят время.

Источник https://mashintop.ru/articles.php?id=2369

Источник https://journal.tinkoff.ru/modelism/

Источник https://habr.com/ru/company/top3dshop/blog/498322/

Источник