Содержание

Назначение, устройство и работа компрессора, пневматического привода тормозной системы УРАЛ-4320.

Схема УРАЛ 4320 электрооборудования двигателя, переключения передач и тормозной системы

Схема Урал 4320 грузового автомобиля с высоким ходовыми качествами и повышенной проходимостью, делает этот автомобиль крайне универсальным.

Урал 4320 применяются как в геологоразведке, так и предприятиями с тяжелыми условиями эксплуатации техники, а также вооруженные силы РФ. Благодаря продуманной схеме УРАЛ 4320 и расположения различных узлов и агрегатов зарекомендовал себя как надежный в эксплуатации и практичным в обслуживании автомобиль.

Удачная сочетание схемы УРАЛ 4320 расположения основных узлов и агрегатов в сочетании с надежным и практичным в эксплуатации двигателем позволяет использовать УРАЛ 4320 как для транспортировки людей, так и для доставки грузов.

Универсальная схема шасси УРАЛ 4320 также позволяет использовать его в качестве тягача, самосвала или платформу для установки различного оборудования и спецтехники на базе схемы УРАЛ 4320.

Схема двигателя УРАЛ 4320

Схема двигателя Урал-4320 с дизельными четырехтактными двигателем ЯМЗ с турбонаддувом, а также без него мощностью до 312 л. с. экологического класса от Евро-4. Ниже приведены схемы двигателя Урал 4320 с подробным описанием системы питания, электрооборудования двигателя и системы смазки.

Схема двигателя УРАЛ 4320

Автомобили Урал 4320 оснащаются различными вариантами дизельных двигателей мощностью до 300 л.с.

Схема устройства двигателя УРАЛ 4320

В зависимости от комплектации УРАЛ 4320 поставляется в следующих модификациях:

- ЯМ3-236НЕ2 — шестицилиндровый двигатель мощностью – 230 л.с. и рабочим объемом – 11,15 л, развивающий крутящий момент – 882 Нм;

- ЯМ3-236БЕ — шестицилиндровый двигатель мощностью – 250 л.с. и рабочим объемом – 11,15 л, максимальный крутящий момент – 1078 Нм;

- ЯМ3-238 — восьмицилиндровый двигатель 240 л.с. и рабочим объемом – 14,86 л., максимальный крутящий момент – 882 Нм;

Как видно на схема двигателя УРАЛ 4320 силовой агрегат ЯМЗ установлен на четырех несущих опорах: одной передней, одной задней, а также двух средних — левой и правой.

Схема двигателя УРАЛ 4320 — механизм двигателя

Кривошипно-шатунный механизм УРАЛ 4320 предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение, а также наоборот. Подробная схема кривошипно-шатунного механизма УРАЛ 4320 с полным описанием устройства и деталей двигателя представлена ниже.

схема двигателя УРАЛ 4320 — Кривошипно-шатунный механизм

Газораспределительный механизм УРАЛ 4320 обеспечивает впуск и выпуск инертного вещества в системе двигателя ЯМЗ-236 / ЯМЗ-238. Схема ГРМ УРАЛ 4320 может иметь как фиксированную фазу газораспределения, так и настраиваемые в зависимости от частоты вращения коленвала.

Схема двигателя УРАЛ 4320 — ГРМ

Данные агрегаты имеют жидкостное охлаждение. Система питания на схеме УРАЛ 4320– механический рядный ТНВД.

Схема УРАЛ 4320 — ТНВД

Схема установки привода агрегатов и режимы отбора мощности на схеме УРАЛ 4320 — одноступенчатая, закрепленная к картеру коробки передач с правой стороны и предназначена для привода вспомогательных агрегатов.

Схема двигателя привода агрегатов УРАЛ 4320

Схема смазки УРАЛ 4320 построена таким образом, чтобы максимально эффективно очищать, смазывать и охлаждать двигатель.

Схема смазки двигателя УРАЛ 4320

Система смазки также служит для подачи очищенного и охлажденного масла к трущимся деталям двигателя ЯМЗ-236 и ЯМЗ-238 для уменьшения негативным последствий трения, износа узлов и деталей двигателя, а также оптимального отвода тепла и удаления продуктов горения, шлаков и нагара.

Схема охлаждения УРАЛ 4320

Схема питания двигателя воздухом УРАЛ 4320 состоит из воздушного фильтра, трубопроводов низкого давления, соединительных шлангов и деталей крепления.

Схема УРАЛ 4320 — схема охлаждения

Схема системы смазки УРАЛ 4320 работает по принципу подачи масла к трущимся поверхностям под давлением, а также разбрызгиванием, самосмазывающимся способом.

Схема УРАЛ 4320 — схема смазки

Схема система смазки УРАЛ 4320 включает в себя поддон двигателя ЯМЗ-236/ЯМЗ-238, маслозаборник, обеспечивающий первичную очистку масла и подачи его к насосу, полнопоточный фильтр и центробежный фильтр очистки масла, радиатор, заливной патрубок, указатель уровня масла, сапун, контрольно-измерительные приборы, магистрали и трубопроводы.

Схема системы смазки УРАЛ 4320

Масло в системе указана на общей схеме смазки УРАЛ 4320 и подается под давлением к трущимся деталям, в частности к коренным и шатунным подшипникам коленчатого вала, а также подшипникам распредвала двигателя УРАЛ 4320.

Схема смазки УРАЛ 4320

Благодаря хорошо зарекомендовавшей себя схеме смазки УРАЛ 4320 втулки коромысел, основные узлы двигателя, гидромуфта привода вентилятора, и топливный насос высокого давления имеют высокий рабочий ресурс.

ГРУЗОВЫЕ АВТОМОБИЛИ ГАЗ, ЗИЛ, КАМАЗ, УРАЛ, МАЗ, КРАЗ

Устройство и регулировки мостов Урал-4320

Ведущие мосты Урал-4320, Урал-5557 Ведущие мосты автомобиля Урал-4320, 5557 проходного типа, с верхним расположением главной передачи.

Рис. 27. Главная передача редуктора ведущего моста Урал-4320, 5557 1-шестерня коническая ведомая; 2,23-подшипники роликовые цилиндрические; 3-картер главной передачи; 4-шестерня цилиндрическая ведущая; 5-стакан подшипников; 6-подшипник роликовый конический; 7,8,12-прокладки регулировочные; 9-крышка стакана подшипников; 10-фланец привода среднего моста; 11-манжета; 13-стакан подшипников ведущей конической шестерни; 14-шестерня коническая ведущая; 15-сапун; 16-вал ведущей шестерни; 17-прокладка; 18-фланец привода заднего моста; 19-гайка фланца; 20-крышка заднего подшипника; 21-втулка распорная; 22-крышка переднего подшипника; 24-шайба регулировочная; 25-гайка; 26-шайба стопорная; 27-шайба замочная; 28-контргайка; 29-шестерня полуосевая; 30- сателлит дифференциала; 31-крестовина дифференциала; 32-шестерня цилиндрическая ведомая; 33-шайба опорная; 34-крышка подшипника дифференциала; 35-пластина стопорная; 36-пластина замочная; 37-гайка регулировочная подшипника дифференциала; 38-чашка дифференциала; 39- крышка картера; I-для переднего моста; II-для заднего моста Главная передача редуктора моста Урал-4320, 5557 двойная, состоит из пары конических шестерен 1 и 14 (рис. 27) со спиральными зубьями и пары цилиндрических шестерен 4 и 32 с косыми зубьями. К ведомой цилиндрической шестерне болтами прикреплен симметричный конический дифференциал с четырьмя сателлитами. В зависимости от технических требований на автомобиль Урал-4320, 5557 главные передачи имеют передаточные числа 7,32; 6,7; 8,9 и 8,05. Для отличия главных передач Урал-4320, 5557 они маркируются пластинами с обозначением передаточного числа, устанавливаемыми под болт крепления крышки стакана подшипников ведущей цилиндрической шестерни. Главные передачи с передаточным числом 8,9 не имеют маркировочных пластин. Шестерни главных цилиндрических передач редуктора моста Урал-4320, 5557 отличаются метками на ведущей и ведомой шестернях.

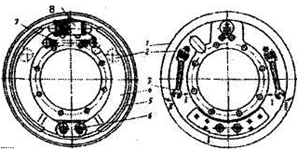

Рис. 28. Мост средний (задний) ведущий Урал-4320, 5557 1-манжеты подвода воздуха; 2-цилиндр колесный; 3-барабан тормозной; 4-полуось; 5-кронштейн рессоры опорный; 6-крышка картера; 7,9-прокладки; 8-передача главная; 10-картер моста; 11-пробка сливная; 12-пробка контрольная; 13-кожух полуоси Главная передача редуктора ведущего моста автомобилей Урал-4320, 5557 устанавливается на картер моста 10 (рис. 28) через уплотнительную паронитовую прокладку 9 толщиной 0,8 мм и крепится с помощью тринадцати болтов и двух шпилек. Одиннадцать болтов и шпильки установлены снаружи, а два болта — в полости конических шестерен. Доступ к внутренним болтам возможен только после снятия боковой крышки 6. Под наружные болты и гайки шпилек установлены пружинные шайбы. Внутренние болты зашплинтованы проволокой. Шестерни и подшипники главной передачи редуктора моста Урал-4320, 5557 смазываются маслом, заливаемым в картер моста и картер главной передачи до уровня контрольного отверстия. Масло подхватывается шестернями, разбрызгивается и через роликовый подшипник 2 (см.рис. 27) попадает в полость конических шестерен картера главной передачи, откуда стекает в картер моста. Подшипники ведущей конической шестерни смазываются маслом из полости конических шестерен, которое через карман на крышке картера и маслоподводящий штуцер подается в стакан подшипников. Главные передачи редуктора переднего и заднего мостов Урал-4320, 5557 отличаются от главной передачи среднего моста приводными фланцами. На передний конец вала ведущей шестерни переднего моста Урал-4320 устанавливается втулка 21 с крышкой 22, а на задний конец — фланец 18. Главная передача редуктора заднего моста Урал-4320, 5557 имеет один фланец со стороны ведущей конической шестерни. На противоположном конце вала ведущей шестерни шлицы могут не выполняться. Картеры 10 (см.рис. 28) мостов комбинированные, состоят из литой средней части и запрессованных в нее трубчатых кожухов полуосей. Полуоси ведущих мостов автомобилей Урал-4320, 5557 полностью разгруженные, соединение полуоси со ступицей — шлицевое. Передний мост автомобиля Урал-4320, Урал-5557 Передний мост автомобиля Урал-4320, 5557 ведущий, управляемый. Конструкция привода к управляемым колесам переднего ведущего моста Урал-4320 показана на рис. 29.

Рис. 29. Привод к управляемым колесам переднего ведущего моста автомобиля Урал-4320, 5557 1-шланг подвода воздуха; 2-шайба замковая; 3-шайба стопорная; 4-контргайка; 5-гайка подшипника колеса; 6-цапфа; 7-угольник подвода воздуха; 8-крышка ступицы колеса; 9-полуось наружная; 10-блок манжет; 11,17,19-прокладки уплотнительные; 12-подшипник; 13-ступица; 14-цилиндр колесный тормозной; 15-барабан тормозной; 16-суппорт тормоза; 18-опора шаровая; 20-полуось внутренняя; 21-кожух полуоси; 22-кулак шарнира; 23-диск шарнира; 24-вилка наружной полуоси; 25-шпилька; 26-отражатель; 27-манжета Крутящий момент на передние ведущие колеса автомобиля Урал-4320, 5557 передается через полуоси и шарниры равных угловых скоростей (рис. 30).

Рис. 30. Шарнир равных угловых скоростей (ШРУС) Урал-4320, 5557 1-вилка; 2-кулак; 3-диск; 4-полуось внутренняя В приводе к передним ведущим колесам автомобиля применен кулачковый шарнир равных угловых скоростей (ШРУС). Шарнир ШРУС автомобиля Урал-4320, 5557 состоит из двух вилок, двух кулаков и диска. Поворотные кулаки Урал-4320, 5557 имеют обработанные цилиндрические шейки и внутренние пазы с плоскими боковыми поверхностями. Цилиндрические шейки кулаков переднего моста Урал-4320, 5557 охватываются вилками, в пазы входит диск. Благодаря такому соединению каждый из валов получает возможность поворачиваться относительно оси диска и относительно шеек кулаков, т. е. в двух взаимно перпендикулярных направлениях, подобно тому, как это происходит в карданном шарнире неравных угловых скоростей. Таким образом, кулачковый шарнир ШРУС состоит как бы из двух шарниров неравных угловых скоростей, благодаря чему полуось и вал привода колеса — наружная полуось с фланцем вращаются с одинаковыми угловыми скоростями. Необходимая точность установки карданного шарнира Урал-4320, 5557 относительно оси шкворня обеспечивается центрирующими втулками вилок и опорными шайбами, поставленными в шаровой опоре и поворотной цапфе. Благодаря большой контактной поверхности деталей, через которые передаются усилия, кулачковый шарнир имеет относительно небольшие размеры. Для надежной и долговечной работы ведущих мостов Урал-4320, 5557 применяйте масла согласно карте смазочных материалов и рабочих жидкостей и поддерживайте необходимый уровень их в картерах. Для замены смазки в шарнирах полуосей переднего моста снимите колесо, тормозной барабан со ступицей, суппорт, поворотную цапфу. Удалите смазку и промойте детали шарнира равных угловых скоростей. При необходимости демонтажа шаровой опоры из картера переднего моста Урал-4320, 5557 пользуйтесь болтами-съемниками, находящимися в большой инструментальной сумке. Для этого установите их в резьбовые отверстия фланца шаровой опоры и, равномерно заворачивая их, выведите хвост шаровой опоры из зацепления с кожухом полуоси. Регулярно контролируйте затяжку болтов крепления главной передачи к картеру моста Урал-4320. Ослабление затяжки болтов приводит к изгибу картера. При регулировке главной передачи редуктора Урал-4320, 5557 отрегулируйте предварительный натяг конических подшипников и проверьте пятно контакта в зацеплении конической пары шестерен главной передачи. Регулировочные работы выполняйте на снятой с автомобиля главной передаче. Величину натяга контролируйте моментом, необходимым для проворота вала. Момент сопротивления провороту определяйте при помощи динамометра. Замерять момент на валу необходимо при плавном проворачивании его в одну сторону и не менее чем после пяти полных оборотов. Следует иметь в виду, что неправильная регулировка подшипников ведущих мостов Урал-4320 может привести к разрушению не только самих подшипников, но и шестерен главной передачи. Регулировка главной передачи редуктора ведущих мостов Урал-4320, 5557 производится в следующей последовательности: Установите главную передачу Урал-4320, 5557 в приспособление, снимите дифференциал и фланцы. Отверните болты крепления стакана подшипников ведущей конической шестерни. Выньте вал ведущей шестерни со стаканом и шестерней. Установите ведущую шестерню в тисках, зажав ее за зубчатый венец. Отверните болты крепления крышки и снимите ее. Расконтрите контргайку и отверните ее. Снимите стопорную и замочную шайбы. Подтяните гайку моментом 450-500 Нм (45-50 кг/см). Установите индикаторное приспособление и определите зазор в подшипниках. При отсутствии зазора после подтяжки гайки регулировать подшипники стакана не требуется. Рассчитайте величину уменьшения толщины регулировочной шайбы 24 (см.рис. 27) (величина зазора плюс 0,03-0,05 мм предварительного натяга). Отверните гайку, снимите подшипник и регулировочную шайбу. Прошлифуйте (или подберите) шайбу до требуемого размера, установите шайбу и соберите подшипниковый узел ведущей конической шестерни. Момент затяжки гаек — 450-500 Нм (45-50 кг/см). Законтрите контргайку, отогнув шайбу на одну из граней. Крутящий момент, необходимый для проворота ведущей конической шестерни в подшипниках, должен быть 0,6-1,4 Нм (0,06-0,14 кг/см). Усилие на динамометре при размотке шнура с поверхности стакана — 7,5-17,5 Н (0,75-1,75 кгс). Отрегулируйте предварительный натяг подшипников ведущей цилиндрической шестерни. Регулируйте подшипники подбором пакета прокладок 8 (см.рис. 27) под крышкой 9 стакана 5. Крутящий момент, необходимый для проворота промежуточного вала, должен быть 0,9-1,5 Нм (0,09-0,15 кг/см). При замере крутящего момента с помощью динамометра наматывайте шнур на венец цилиндрической шестерни; Передаточное число главной передачи / Показания динамометра, Н (кгс): 6,7 / 16,5-27,6 (1,65-2,76) 7,32 / 17,6-29,3 (1,76-2,93) 8,05 / 18,8-31,3 (1,88-3,13) 8,9 / 20-33,4 (2,0-3,34) Следует иметь в виду, что с удалением прокладок из-под крышки стакана при регулировке подшипников происходит сдвиг ведомой конической шестерни Урал-4320, 5557 в сторону уменьшения бокового зазора, поэтому для сохранения зазора под стакан 5 подшипников установите дополнительные прокладки. Установите стакан с ведущей конической шестерней в картер главной передачи Урал-4320, 5557. Болты крепления стакана затяните моментом 60-80 Н (6-8 кгс). Проверьте правильность зацепления конических шестерен на краску. Длина отпечатка должна быть не менее 60 % длины зуба. Отпечаток должен располагаться не ближе 5 мм к краям зуба. При этом боковой зазор в зубьях (у широкой части) должен быть 0,1-0,4 мм. Чтобы изменить боковой зазор конических шестерен, не искажая контакт, сдвиньте обе шестерни на расстояние, пропорциональное числу зубьев каждой шестерни, т.е. ведомую коническую шестерню передвиньте в 2,2 раза (24:11) дальше ведущей. Установите дифференциал Урал-4320, 5557 и отрегулируйте подшипники дифференциала. Болты крепления крышек подшипников дифференциала затяните моментом 250-320 Нм (25-32 кг/см). Подшипники дифференциала Урал-4320, 5557 регулируйте гайками 37 (см. рис.27). После затяжки гаек расстояние между крышками подшипников дифференциала должно увеличиться на 0,04-0,14 мм. Во время регулировки проворачивайте дифференциал для установки роликов в подшипниках. Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. В связи с совершенствованием технологии изготовления шестерен дифференциала изменился профиль зуба полуосевых шестерен и сателлитов. Измененные шестерни не взаимозаменяемы с ранее выпускаемыми и должны заменяться только комплектно. Для отличия введены метки со стороны малого модуля: на шестерне полуоси проточка — диаметром 90 мм и на сателлите ступенчатый торец. При сборке главной передачи редуктора моста Урал-4320, 5557 внутреннее кольцо и сепаратор роликового подшипника 2 ведомой конической шестерни установите как показано на рис.27. Регулировка подшипников шкворней поворотных кулаков переднего моста Урал-4320 выполняется в следующем порядке: Снимите колеса и установите упоры под нижние крышки поворотных кулаков; Снимите рычаг левого поворотного кулака и верхнюю крышку правого поворотного кулака Урал-4320. Удалите из пакета прокладок под рычагом и крышкой по две прокладки: одну толщиной 0,05 мм, другую — 0,1 мм; в полость рычага и крышки заложите по 50 г смазки и установите рычаг и крышку на место; гайки затяните моментом 160-280 Нм (16-28 кг/см); Уберите упоры и снимите нижние крышки; Удалите из-под каждой крышки пакет прокладок толщиной 0,15 мм [(0,05+0,1) мм]; Установите крышки и затяните гайки моментом 160-280 Нм (16-28 кг/см); Установите колеса. Регулировка подшипников ступиц колес ведущих мостов Урал-4320, 5557 Поднимите домкратом мост со стороны регулируемого колеса; Снимите крышку; Съемником выведите шлицы полуоси из зацепления со ступицей и выньте полуось; Отверните наружную гайку и снимите стопорную и замочную шайбы; Вращая колесо рукой, убедитесь в отсутствии трения тормозного барабана Урал-4320, 5557 о колодки; Затяните гайку моментом 200-250 Нм (20-25 кг/см); при затяжке гайки ступицу проворачивайте для самоустановки роликов в подшипниках, после чего отпустите гайку примерно на 1/5-1/6 оборота. Установите замочную шайбу. При несовпадении штифта гайки с отверстиями замочной шайбы допускается ослабление затяжки гайки на величину, не превышающую расстояние между двумя соседними отверстиями. Установите стопорную шайбу, затяните контргайку моментом 400-500 Нм (40-50 кг/см) и законтрите ее. Для обеспечения подсоединения шланга подкачки колес к колесному крану автомобиля Урал-4320 полуось с крышкой ступицы устанавливайте так, чтобы шланг подкачки располагался в направлении колесного крана симметрично между шпильками крепления колеса. Закончив сборку, проверьте регулировку подшипников колес во время пробега 10-20 км. При правильной регулировке ступица колеса Урал-4320, 5557 должна быть холодной или слегка нагретой. При заметном на ощупь нагреве ступицы проверьте регулировку подшипников.

- Техобслуживание сцепления ГАЗ-3307

- Система рулевого управления ГАЗ-3307

- Детали КПП автомобиля ГАЗ-3307

- Обслуживание заднего моста ГАЗ-3307

- Обслуживание топливной системы дизельного двигателя Д-245

- Сцепление ГАЗ-3309 с дизельным двигателем

- Операции по разборке коробки передач ГАЗ-3309

- Сервис переднего моста ГАЗ-3309

- Ремонт карданных валов автомобилей ГАЗ-3309

- Операции по сборке базовых компонентов двигателя ЗИЛ-130

- Операции по сервису и ремонту КПП ЗИЛ-130

- Техобслуживание и ремонт сцепления ЗИЛ-130

- Ремонт и регулировки заднего моста ЗИЛ-130

- КАМАЗ-4310, 43118, 43114

- КАМАЗ-5320, 55111, 53212, 5511, 55102

- КАМАЗ-65115, 6520, 65117

- КАМАЗ-4308

- Двигатель КАМАЗ-740

- Детали блока цилиндров и головки двигателя ЯМЗ-236

- Сервисное обслуживание поршневой группы и коленвала ЯМЗ-236

- Диагностика и технические регулировки двигателя ЯМЗ-236

- Устройство и регулировки ТНВД и форсунок двигателя ЯМЗ-236

- Блок цилиндров и поршневая ЯМЗ-238

- Компоненты системы питания топливом дизеля ЯМЗ-238

- Устройство и регулировки ТНВД дизеля ЯМЗ-238

- Техническая конструкция коробки передач ЯМЗ-239

- Компоненты переднего моста и рулевые тяги автомобиля Маз-5516, 5440

- Система рулевого управления автомобилей Маз-5516, 5440

- Детали сцепления и коробки передач Маз-5516, 5440

- Техническое обслуживание ведущих мостов автомобилей Маз-5516, 5440

- Гидроусилитель рулевого управления автомобилей Маз-5551, 5335

- Обслуживание карданной передачи автомобилей Маз-5551, 5335

- Техбслуживание и регулировка сцепления Маз-5551, 5335

- Ремонт и сервис заднего моста автомобилей Маз-5551, 5335

- Коробка переключения передач Урал-4320

- Устройство и регулировки мостов Урал-4320

- Обслуживание раздаточной коробки Урал-4320

- Компоненты рулевого управления Урал-4320

- Обслуживание коробки передач КРАЗ-255, 260

- Рулевой механизм и ГУР Краз-255, 260

- Регулировки и ремонт цилиндра ГУР и рулевых тяг автомобиля Краз

- Компоненты ведущего моста и карданные валы Краз-255, 260

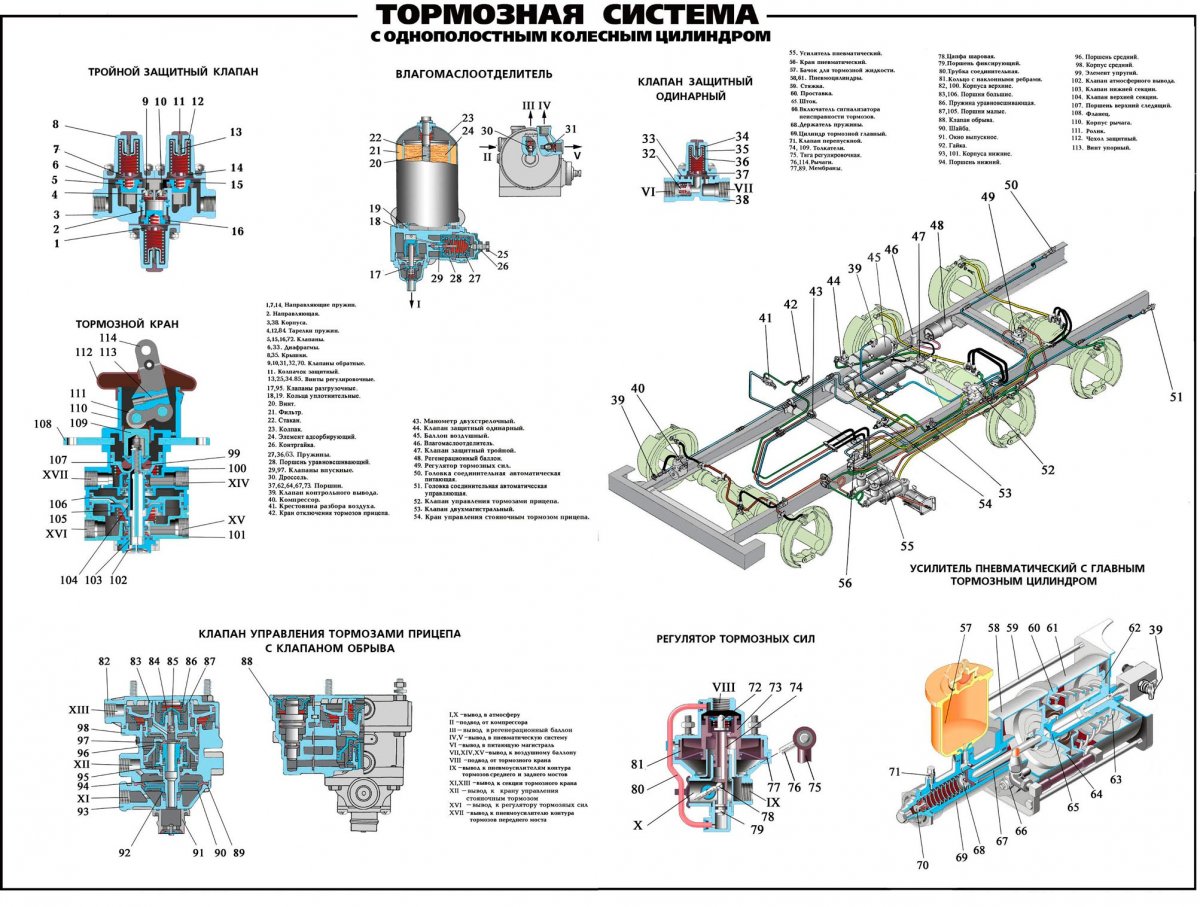

Тормозная система УРАЛ 4320 схема

Схема тормозной системы УРАЛ 4320 представлена в виде полноцветной схематического плана. Тормозная система УРАЛ 4320 предназначена для изменения скорости движения или полной остановки УРАЛ 4320 в независимости от скорости, направления движения и несущей нагрузки.

Тормозная система УРАЛ 4320 схема

Схема тормозной системы УРАЛ-4320 представляет собой совокупность трех тормозных системы — рабочую, стояночную и вспомогательную.

Схема УРАЛ 4320 тормозная система

На УРАЛ 4320 установлена схема системы управления давлением и контроля состояния тормозов. В атмосферных баллонах имеются датчики сигнализации минимального давления воздуха в тормозной схеме УРАЛ 4329.

Схема тормозной системы УРАЛ 4320

На схеме тормозной системы УРАЛ 4320 привод тормозных механизмов смешанный (пневмогидравлический), двухконтурный, с раздельным торможением колес переднего и двух задних мостов. Управление осуществляется педалью в кабине водителя, связанной рычагами и тягами с двухсекционным тормозным краном.

Схема УРАЛ 4320-схема тормозной системы

Схема рабочей тормозной системы УРАЛ 4320 с барабанным типом и внутренними колодками с полной взаимозаменяемостью для всех колес. Каждый тормозной механизм имеет два гидравлических цилиндра, выполненных в одном корпусе.

схема УРАЛ 4320 — схема тормозной системы рабочий и стояночный тормоз

Тормозные колодки установлены на опорных осях. Рабочий тормозной механизм регулируется по мере износа накладок уменьшением зазора между накладкой и барабаном при помощи эксцентриков.

Как прокачать и отрегулировать

Для проведения регулировки необходимо:

- Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности.

- Ослабить положение регуляторов на 30°.

- Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно.

Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи.

Для удаления воздушных пробок из главных и колесных цилиндров требуется:

- Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента.

- Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга.

- Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.

- Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.

- Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку.

- По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее.

- После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку.

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.

Схема переключения передач УРАЛ 4320

Схема переключения передач УРАЛ 4320 представляет собой пятиступенчатую механическую коробку передач с двухдисковым сцеплением под двигатели ЯМЗ-236 и ЯМЗ-238.

Схема переключения передач УРАЛ 4320

Схема пятиступенчатой коробки переменных передач УРАЛ 4320 КПП-236У спроектирована специально для автомобилей УРАЛ с двигателями ЯМЗ-236 и ЯМЗ-238 класса евро-0,1 без турбонаддува с двухдисковым сцеплением, имеет синхронизаторы на 2-3 и 4-5 передачах.

Обновленная серия УРАЛ 4320

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.

Схема электрооборудования УРАЛ 4320

Схема электрооборудования УРАЛ 4320 однопроводная, где отрицательный потенциал источника напряжения оборудования и приборов соединен с «массой» автомобиля. Отрицательный вывод аккумуляторной батареи соединяется с «массой» УРАЛ 4320 дистанционным выключателем. Ниже приведена схема электрооборудования УРАЛ 4320 в высоком разрешении.

Схема электрооборудования УРАЛ 4320

На схеме электрооборудования УРАЛ 4320 соединения между проводами и приборами осуществлены с помощью штекеров и разъемов. Для удобства расцветка проводов на схеме электрооборудования УРАЛ 4320 представлена в цветном варианте.

Раздатка УРАЛ 4320 схема

Раздатка УРАЛ 4320 схема. Раздаточная коробка (схема УРАЛ 4320) представляет собой — механическую, двухступенчатую трансмиссию, с несимметричным межосевым дифференциалом, которая устанавливается с помощью четырех резиновых амортизаторов на раме УРАЛ 4320.

Раздатка УРАЛ 4320 схема

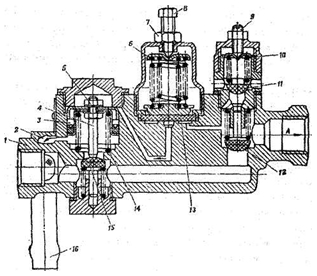

Как видно на схеме раздатки УРАЛ 4329 дифференциал раздаточной коробки планетарного типа с четырьмя сателлитами, солнечной 30 и коронной 29 шестернями.

Схема УРАЛ 4320 — схема раздатки

Момент от солнечной шестерни передается на вал 35 привода переднего моста, а от коронной шестерни 29 на вал 21 привода заднего.

В случае установки на схеме раздатки УРАЛ 4320 коробки с лебедкой и дополнительным отбором мощности, то при включения втулки шестерни ведущего вала смазываются маслом под высоким давлением, которое подается из картера раздаточной коробки УРАЛ 4320 с помощью плунжерного насоса.

Трансмиссия

Описание устройства сцепления и коробки передач, а также указания по эксплуатации и техническому обслуживанию приведены в инструкции по эксплуатации Ярославского Моторного Завода. Привод выключения сцепления

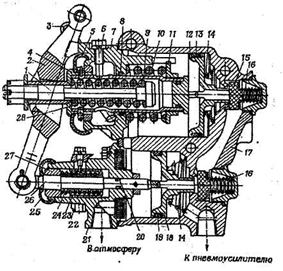

Привод выключения сцепления механический, с усилителем пневматического типа. Пневмоцилиндр 20 (рис. 31) усилителя установлен на картере коробки передач и воздействует на рычаг вала 18 вилки выключения сцепления. Управление цилиндром осуществляется посредством пневматического крана 1] который смонтирован на тяге 4. Шланг 8 соединяет кран 1 с пневмосистемой автомобиля.

Рис. 31. Привод управления сцеплением и тормозным краном: 1 — кран пневматический; 2 — контргайка; 3 — болт регулировочный; 4 — тяга с компенсатором; 5 — кронштейн; 6, 22 — рычаги тормозного крана; 7 — рычаг привода сцепления; 8, 19 — шланги; 9 — тяга педали сцепления; 10 — тяга педали тормоза; 11 — рычаг вала педали сцепления; 12 — вал педали сцепления; 13 — ограничитель хода педали сцепления; 14 — пружина оттяжная педали тормоза; 15 — пружина педали сцепления; 16 — педаль сцепления; 17 — педаль тормоза; 18 — рычаг вала вилки выключения сцепления; 20 — пневмоцилиндр; 21 — тяга тормозного крана; L — полный ход педали сцепления; L — полный ход педали тормоза

При воздействии на педаль сцепления 16 усилие через рычаг 11 и детали тяги 9 передается на шток пневматического крана 1, открывая его клапан. Давление воздуха из пневмосистемы автомобиля через шланг 19 поступает в цилиндр 20, который дополнительно воздействует на рычаг 18. Регулировка момента включения пневматического крана при наличии воздуха в пневмосистеме автомобиля:

- отсоедините шланг 19 от крана 1;

- выверните регулировочный болт 3, обеспечив зазор между болтом и штоком крана;

- нажмите на педаль сцепления 16 до упора;

- заверните болт 3 до момента открытия клапана крана (выход воздуха из управляющей магистрали крана 1);

- доверните регулировочный болт 3 на 0,5-1,0 оборота и законтрите гайкой 2.

Регулировка полного и свободного хода педали сцепления

Полный ход педали сцепления 195-220 мм, регулируется регулировочным болтом ограничителя 13 хода педали сцепления и осуществляется только при наличии давления воздуха в пневмосистеме автомобиля не менее 0,6 МПа (6 кгс/см²). Свободный ход педали сцепления должен находиться в пределах 50-60 мм. Величина свободного хода педали сцепления определяется при отсутствии давления воздуха в пневмосистеме автомобиля нажатием руки на педаль; начало выключения сцепления ощущается по значительному возрастанию усилия. Регулировка свободного хода педали осуществляется изменением длины тяги 9. Для этого необходимо:

- отсоединить тягу 9 от рычага 11;

- отпустить контргайку вилки тяги и вывертывать вилку для увеличения свободного хода или завертывать для его уменьшения;

- соединить тягу с рычагом и затянуть контргайку вилки;

- проверить свободный ход педали. Если резьба тяги использована полностью, необходимо переставить рычаг 18 против часовой стрелки на один шлиц, дополнительно отрегулировав тягу 4.

Раздаточная коробка

Раздаточная коробка (рис. 32) механическая, двухступенчатая, с несимметричным межосевым дифференциалом, установлена на раме автомобиля на четырех резиновых подушках. Дифференциал планетарного типа с четырьмя сателлитами, солнечной 30 и коронной 29 шестернями. Момент от солнечной шестерни 30 передается на вал 35 привода переднего моста, а от коронной шестерни 29 на вал 21 привода заднего.

Рис. 32. Коробка раздаточная автомобиля Урал 4320: 1, 22, 36 — фланцы; 2, 10, 16, 25, 32,39 — крышки подшипников; 3, 18 — роликоподшипники конические; 4, 38 — шестерни высшей передачи; 5 — втулка; 6 — крышка верхнего люка; 7 — муфта переключения передач; 8, 20 — шестерни низшей передачи; 9 — картер раздаточной коробки; 11 — вал первичный; 12, 13 — шестерни привода спидометра (ведущая и ведомая); 14 — вал гибкий спидометра; 15 — сапун; 17 — вал промежуточный; 19 — втулка распорная; 21 — вел привода заднего моста; 23 — кольцо маслосгонное; 24, 40 — гайки подшипников; 26 — картер заднего подшипника дифференциала; 27 — обойма дифференциала задняя; 28 — обойма дифференциала с шестерней нижнего вала; 29 — шестерня коронная; 30 — шестерня солнечная; 31 — муфта блокировки дифференциала; 33 — болт; 34 — отражатель фланца; 35 — вал привода переднего моста; 37 — сателлит.

При работающем (разблокированном) дифференциале обеспечивается равномерная тяга всех осей и устраняются дополнительные нагрузки в трансмиссии. В зависимости от дорожных условий дифференциал может быть выключен (заблокирован), и тогда валы привода переднего и заднего мостов вращаются как одно целое. На валах привода переднего и заднего мостов имеются маслосгонные кольца 23. На наружных поверхностях маслосгонных колец нарезаны винтовые канавки, направляющие масло при вращении валов от манжет в картер. Спираль винтовой канавки выполнена разных направлений: для вала привода переднего моста — левое направление, для вала привода заднего моста — правое. В соответствии с назначением на маслосгонных кольцах выбиты буквы «П» (переднее) и «3» (заднее). При сборке раздаточной коробки следите, чтобы маслосгонные кольца были правильно установлены, в противном случае неизбежна течь масла через манжеты. Регулировка раздаточной коробки и привода управления. Конические подшипники регулируются изменением количества прокладок под крышками при снятой с автомобиля раздаточной коробке. Перед регулированием подшипников установите коробку так, чтобы верхний люк был в горизонтальном положении, и снимите с него крышку. Осевое перемещение первичного и промежуточного валов должно быть 0,03-0,08 мм, контролируйте осевое перемещение валов индикатором часового типа. Для регулировки подшипников первичного вала:

- проверьте затяжку гайки крепления фланца и, при необходимости [момент затяжки менее 200 Н·м (20 кгс·м)], подтяните;

- установите индикатор на плоскость картера так, чтобы его ножка упиралась в торец шлица средней части первичного вала;

- пользуясь монтажной лопаткой как рычагом, через шестерню переместите первичный вал до полной остановки стрелки индикатора, плавно уменьшите величину осевого усилия, прикладываемого на длине рычага 0,5 м до 2-5 Н (0,2-0,5 кгс) и зафиксируйте показание индикатора;

- прилагая осевую силу в обратном направлении, аналогично зафиксируйте второе показание индикатора.

Суммарное перемещение ножки индикатора должно быть 0,03-0,08 мм; при большей величине удалите регулировочные прокладки из-под передней крышки подшипника. Для регулировки подшипников промежуточного вала:

- снимите заднюю крышку подшипников промежуточного вала;

- расстопорите и затяните гайку крепления подшипника промежуточного вала, плотно зажав распорную втулку шестерен;

- застопорите гайку и установите крышку;

- проверьте осевое перемещение промежуточного вала аналогично первичному валу, при этом ножку индикатора уприте в торец одной из шестерен; суммарное перемещение ножки индикатора должно быть 0,03-0,08 мм;

- отрегулируйте подшипники, удаляя регулировочные прокладки из-под задней крышки промежуточного вала.

Для исключения ошибок при замере проверьте осевое перемещение валов до и после регулирования два-три раза, предварительно проворачивая валы. Привод управления раздаточной коробкой регулируется изменением длины тяг 5 и 6 (рис. 33). Отсоедините тяги 5 и 6 от поводков 7 и 8. Поставьте поводок переключения передач 7 в положение, соответствующее нейтральному положению каретки переключения передач. Рычаг переключения 2 установите по середине проема кожуха пола кабины. Изменяя длину тяги посредством перемещения по резьбе вилки тяги добейтесь совпадения отверстий в вилке тяги и поводке, установите палец.

Рис. 33. Управление раздаточной коробкой автомобиля Урал 4320: 1 — рычаг блокировки дифференциала; 2 — рычаг переключения передач; 3 — пружина поджимная; 4 — валик рычагов; 5, 6 — тяги; 7, 8 — поводки; 9 — кронштейн; 10 — шток вилки переключения передач; 11 — прокладки регулировочные; 12 — шток вилки блокировки дифференциала раздаточной коробки; I — дифференциал разблокирован; II — дифференциал заблокирован; А — переднее положение рычага (включена высшая передача); В — среднее положение рычага (нейтральное); С — заднее положение рычага (включена низшая передача)

Проверьте достаточность хода рычага при переключении передач раздаточной коробки, при этом рычаг не должен доходить до кромок проема кожухов пола. Поставьте рычаг переключения передач в крайнее положение. Рычаг блокировки дифференциала 1 совместите в одну плоскость с рычагом переключения 2. Переключите поводок блокировки дифференциала 8 в заднее положение. Повторите операцию по регулировке тяги аналогично тяге переключения передач. Проверьте достаточность хода рычага блокировки дифференциала, при этом не должно быть контакта рычага с кромками проема кожуха пола. Затяните контргайки наконечников тяг и зашплинтуйте пальцы. Карданная передача

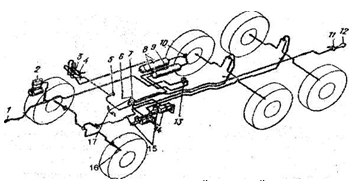

Крутящий момент от коробки передач к раздаточной коробке и к ведущим мостам автомобиля передается карданными валами (рис. 34). Карданные валы открытого типа, с комплексным уплотнением (рис. 35) игольчатых подшипников в шарнирах.

Рис. 34. Схема расположения карданных валов трансмиссии и привода лебедки автомобилей Урал 4320-10, Урал 4320-31: 1 — вал карданный промежуточный; 2 — пластина опорная; 3 — опора промежуточная; 4, 5, 6 — валы карданные привода лебедки; 7, 8, 9 — валы карданные привода мостов

Рис. 35. Уплотнение игольчатого подшипника комплексное торцовое: 1 — уплотнение торцовое; 2 — пластина балансировочная; 3 — крышка; 4 — крестовица; 5 — пластина стопорная; 6 — подшипник игольчатый

Карданные валы привода переднего и заднего мостов одинаковы по конструкции, но отличаются длиной и размером на присоединенном фланце от оси отверстий под подшипники до привалочной поверхности. Конструкция промежуточного вала показана на рис. 36.

Рис. 36. Вал карданный промежуточный автомобиля Урал 4320: 1 — фланец; 2 — вал карданный промежуточный; 3 — кольцо уплотнительное; 4 — вилка скользящая; 5 — масленка; 6 — заглушка; 7 — крестовина; а — стрелки установочные

При эксплуатации автомобиля:

- систематически проверяйте крепление фланцев карданных валов;

- при значительных радиальном (более 0,25 мм) и торцовом (более 0,35 мм) зазорах в подшипниках крестовин, шарниры разберите и при необходимости замените подшипники крестовин. При разборке следите, чтобы не повредить уплотнения; поврежденные уплотнения замените.

Перед сборкой шарниров заложите смазку в полость между рабочими кромками торцового уплотнения. После сборки крестовины должны поворачиваться в подшипниках плавно, без заеданий. Периодически проверяйте зазор шлицевого соединения. При зазорах более 1,2 мм (валы привода переднего и заднего мостов) и 0,55 мм (промежуточный вал и вал привода среднего моста) замените валы. При сборке карданного вала следите, чтобы стрелки, выбитые на трубчатом валу и скользящей вилке, были расположены одна против другой, а фланцы, вилки и балансировочные пластины были уплотнены в том положении, которое они занимали до разборки. Для выполнения этих условий перед разборкой карданного вала его детали пометьте. После замены фланцев, приварных и скользящих вилок карданные валы должны быть повторно динамически отбалансированы. Дисбаланс вызывает вибрацию валов, что отрицательно отражается на работе трансмиссии. Перед установкой на автомобиль привалочные поверхности фланцев смажьте уплотнительной пастой.

Карданная передача шасси Урал 4320-1911-10 и Урал- 4320-1911-30 отличается от карданной передачи автомобилей Урал 4320-10, Урал 4320-31 измененным приводом среднего моста, который состоит из промежуточного карданного вала 2 (рис. 37) промежуточной опоры 3 и карданного вала привода среднего моста увеличенной длины 4.

Рис. 37. Карданная передача шасси Урал 4320-1911-10 и Урал 4320-1911-30: 1 — коробка раздаточная; 2 — вал карданный промежуточный; 3 — опора промежуточная; 4 — вал карданный сродного моста

Техническое обслуживание карданных валов соответствует принятому на автомобилях Урал 4320-10, Урал 4320-31. Масло в промежуточную опору заливайте через контрольное отверстие 8 (рис. 38) до уровня контрольного отверстия.

Рис. 38. Опора промежуточная; 1 — вал промежуточной опоры; 2 — подшипник промежуточной опоры; 3 — прокладки регулировочные; 4 — прокладки уплотнители (2 шт., по обе стороны пакета регулировочных прокладок); 5 — крышка подшипника; 6 — фланец; 7 — болт крепления крышки; 8 — пробка контрольного отверстия; 9 — пробка сливная; а — зазор осевой; Б — бурт упорный

Применяемые масла, а также периодичность контроля уровня и замены аналогичны указанным для раздаточной коробки автомобилей Урал- 4320- 10, Урал- 4320- 31. При замене масла провести контроль осевого перемещения вала 1, для чего:

- отсоедините от фланцев б промежуточной опоры карданные валы;

- сдвигая вал 1 промежуточной опоры вдоль оси, замерьте величину его максимального перемещения относительно картера промежуточной опоры.

При величине перемещения более 0,8 мм замените подшипники промежуточной опоры.

Для регулировки осевого зазора «а» в случае замены подшипников 2 промежуточной опоры необходимо:

- соберите промежуточную опору, не устанавливая пакет регулировочных прокладок 3 (обе уплотнительные прокладки 4 должны быть установлены), болты 7 крепления крышки 5 заверните до упора, но не затягивайте;

- замерьте зазор между уплотнительными прокладками 4;

- соберите промежуточную опору, установив пакет регулировочных прокладок 3 с толщиной на 0,3-0,4 мм большей величины зазора между уплотнительными прокладками 4.

Собранную и отрегулированную промежуточную опору заправьте маслом в соответствии с химмотологической картой. В процессе эксплуатации автомобиля контролируйте герметичность промежуточной опоры. Подтекание масла из-под сальников, уплотнительных прокладок и резьбовых соединений недопустимо. Ведущие мосты

Ведущие мосты автомобиля — проходного типа, с верхним расположением главной передачи. Главная передача моста — двойная, состоит из пары конических шестерен 1 и 14 (рис. 39) со спиральными зубьями и пары цилиндрических шестерен 4 и 29 с косыми зубьями. К ведомой цилиндрической шестерне болтами прикреплен симметричный конический дифференциал с четырьмя сателлитами. В зависимости от технических требований на автомобиль главные передачи имеют передаточные числа 7,32; 6,7; 8,9 и 8,05. Для отличия главных передач они маркируются пластинами с обозначением передаточного числа, устанавливаемыми под болт крепления крышки стакана подшипников ведущей цилиндрической шестерни. Главные передачи с передаточным числом 8,9 не имеют маркировочных пластин. Шестерни главных передач отличаются метками на ведущей и ведомой цилиндрических шестернях (табл. 1).

| Передаточное число | Метки на торце ведущей цилиндрической шестерни со стороны установки конической шестерни | Метка на ведомой цилиндрич. шестерне |

| 6,7 | Два сверления д. 10 мм на расстоянии 12 мм от края на глубину 2 мм | Фаски с двух сторон под венцом шестерни |

| 7,32 | Сверление д. 10 мм на глубину 2 мм | Фаска под зубчатым венцом |

| 8,05 | Цилиндрическая проточка д. 52 мм | Риска на торце д. 290 мм |

| 8,9 | нет | нет |

Рис. 39. Главная передача автомобилей Урал 4320: 1 — шестерня коническая ведомая; 2, 23 — подшипники роликовые цилиндрические; 3 — картер главной передачи; 4 — шестерня цилиндрическая ведущая; 5 — стакан подшипников; 6 — подшипник роликовый конический; 7, 8, 12 — прокладки регулировочные; 9 — крышка стакана подшипников; 10 — фланец привода переднего моста; 11 — манжета; 13 — стакан подшипников ведущей конической шестерни; 14 — шестерня комическая ведущая; 15 — сапун; 16 — вал ведущей шестерни; 17 — прокладка; 18 — фланец привода заднего моста; 19 — гайка фланца; 20 — крышка заднего подшипника; 21 — втулка распорная; 22 — крышка переднего подшипника; 24 — шайба регулировочная; 25 — гайка; 26 — шайба стопорная; 27 — шайба замочная; 28 — контргайка; 29 — шестерня полуосевая; 30 — сателлит дифференциала; 31 — крестовина дифференциала; 32 — шестерня цилиндрическая ведомая; 33 — шайба опорная; 34 — крышка подшипника дифференциала; 35 — пластина стопорная; 36 — пластина замочная; 37 — гайка регулировочная подшипника дифференциала; 38 — чашка дифференциала; 39 — крышка картера; I — для переднего моста; II — для заднего моста

Главная передача устанавливается на картер моста 10 (рис. 40) через уплотнительную паронитовую прокладку 9 толщиной 0,8 мм и крепится с помощью одиннадцати болтов и двух шпилек. Одиннадцать болтов и шпильки установлены снаружи, а два болта — в полости конических шестерен. Доступ к внутренним болтам возможен только после снятия боковой крышки 6. Под наружные болты и гайки шпилек установлены пружинные шайбы. Внутренние болты зашплинтованы проволокой. Шестерни и подшипники главной передачи смазываются маслом, заливаемым в картер моста и картер главной передачи до уровня контрольного отверстия. Масло подхватывается шестернями, разбрызгивается и через роликовый подшипник 2 (см. рис. 39) попадает в полость конических шестерен картера главной передачи, откуда стекает в картер моста. Подшипники ведущей конической шестерни смазываются маслом из полости конических шестерен, которое через карман на крышке картера и маслоподводящий штуцер подается в стакан подшипников. Главные передачи переднего и заднего мостов отличаются от главной передачи среднего моста приводными фланцами. На передний конец вала ведущей шестерни переднего моста устанавливаются втулка 21 с крышкой 22, а на задний конец — фланец 18. Главная передача заднего моста имеет один фланец со стороны ведущей конической шестерни. На противоположном конце вала ведущей шестерни шлицы могут не выполняться. Картеры 10 (см. рис. 40) мостов комбинированные, состоят из литой средней части и запрессованных в нее трубчатых кожухов полуосей. Полуоси полностью разгруженные, соединение полуоси со ступицей — шлицевое.

Рис. 40. Мост средний (задний) ведущий автомобилей Урал 4320: 1 — манжеты подвода воздуха; 2 — цилиндр колесный; 3 — барабан тормозной; 4 — полуось; 5 — кронштейн рессоры опорный; 6 — крышка картера; 7, 9 — прокладки; 8 — передача главная; 10 — картер моста; 11 — пробка сливная; 12 — пробка контрольная; 13 — кожух полуоси

Передний мост автомобиля ведущий, управляемый. Конструкция шкворневого узла переднего ведущего моста показана на рис. 41. Крутящий момент на передние ведущие колеса передается через полуоси и шарниры равных угловых скоростей (рис. 42).

Рис. 41. Привод к управляемым колесам переднего ведущего моста: 1 — шланг подвода воздуха; 2 — шайба замочная; 3 — кольцо стопорное; 4 — контргайка; 5 — гайка; 6 — цапфа; 7 — угольник подвода воздуха; 8 — крышка ступицы колеса; 9 — полуось наружная; 10 — блок манжет; 11, 17, 19 — прокладки уплотнительные; 12 — подшипник; 13 — ступица; 14 — цилиндр колесный тормозной; 15 — барабан тормозной; 16 — щит тормозной; 18 — опора шаровая; 20 — полуось внутренняя; 21 — кожух полуоси; 22 — кулак шарнира; 23 — диск шарнира; 24 — вилка наружной полуоси; 25 — шпилька; 26 — отражатель; 27 — манжета

Для надежной и долговечной работы ведущих мостов применяйте масла согласно химмотологической карте и поддерживайте необходимый уровень ее в картерах. Для замены смазки в шарнирах полуосей переднего моста снимите колесо, тормозной барабан со ступицей, щит тормоза, поворотную цапфу. Удалите смазку и промойте детали шарнира равных угловых скоростей. Регулярно контролируйте затяжку болтов крепления главной передачи к картеру моста, Ослабление затяжки болтов приводит к изгибу картера. При регулировке главной передачи отрегулируйте предварительный натяг конических подшипников и проверьте пятно контакта в зацеплении конической пары шестерен главной передачи. Регулировочные работы выполняйте на снятой с автомобиля главной передачи. Величину натяга контролируйте моментом, необходимым для проворота вала. Момент сопротивления провороту определяйте при помощи динамометра.

Рис. 42. Шарнир равных угловых скоростей: 1 — вилка; 2 — кулак; 3 — диск; 4 — полуось внутренняя

Замерять момент на валу необходимо при плавном проворачивании его в одну сторону и не менее чем после пята полных оборотов. Следует иметь в виду, что неправильная регулировка подшипников может привести к разрушению не только самих подшипников, но и шестерен главной передачи. Регулируйте главную передачу в следующей последовательности:

1. Установите главную передачу в приспособление, снимите дифференциал и фланцы. Отверните болты крепления стакана подшипников ведущей конической шестерни. Выньте вал ведущей шестерни со стаканом и шестерней. Установите ведущую шестерню в тисках, зажав ее за зубчатый венец. Отверните болты крепления крышки и снимите ее. Расконтрите контргайку и отверните ее. Снимите стопорную и замочную шайбы. Подтяните гайку моментом 450-500 Н·м). Установите индикаторное приспособление и определите зазор в подшипниках. При отсутствии зазора после подтяжки гайки регулировать подшипники стакана не требуется. Рассчитайте величину уменьшения толщины регулировочной шайбы 24 (см. рис. 39) (величина зазора плюс 0,03-0,05 мм предварительного натяга), Отверните гайку, снимите подшипник и регулировочную шайбу. Прошлифуйте (или подберите) шайбу до требуемого размера, установите шайбу и соберите подшипниковый узел ведущей конической шестерни. Момент затяжки гаек 450-500 Н·м). Законтрите контргайку, отогнув шайбу на одну из граней. Крутящий момент, необходимый для проворота ведущей конической шестерни в подшипниках, должен быть 0,6-1,4 Н·м). Усилие на динамометре при размотке шнура с поверхности стакана 7,5-17,5 Н (0,75-1,75 кгс) (рис. 43).

Рис. 43. Проверка регулировки подшипников ведущей конической шестерни

2. Отрегулируйте предварительный натяг подшипников промежуточного вала. Регулируйте подшипники подбором пакета прокладок 8 (см. рис. 39) под крышкой 9 стакана 5. Крутящий момент, необходимый для проворота промежуточного вала, должен быть 0,9-1,5 Н·м (0,09-0,15 кгс·м). При замере крутящего момента с помощью динамометра, наматывайте шнур на венец цилиндрической шестерни, показание динамометра должно быть в пределах 18,7-31,2 Н (1,87-3,12 кгс). Следует иметь в виду, что с удалением прокладок из-под крышки стакана, при регулировке подшипников происходит сдвиг ведомой конической шестерни в сторону уменьшения бокового зазора, поэтому для сохранения зазора под стакан 5 подшипников установите дополнительные прокладки. 3. Установите стакан с ведущей конической шестерней в картер главной передачи. Болты крепления стакана затяните моментом 60-80 Н (6-8 кгс). Проверьте правильность зацепления конических шестерен на краску. Длина отпечатка должна быть не менее 60 % длины зуба (табл. 2). Отпечаток должен располагаться не ближе 5 мм к краям зуба. При этом боковой зазор в зубьях (у широкой части) должен быть 0,1-0,4 мм. Чтобы изменить боковой зазор конических шестерен, не искажая контакт, сдвиньте обе шестерни на расстояние, пропорциональное числу зубьев каждой шестерни, т.е. ведомую коническую шестерню передвиньте в 2,2 раза (24:11) дальше ведущей. 4. Установите дифференциал и отрегулируйте подшипники дифференциала. Болты крепления крышек подшипников дифференциала затяните моментом 250-320 Н·м (25-32 кгс·м). Подшипники дифференциала регулируйте гайками 37(см. рис. 39). После затяжки гаек расстояние между крышками подшипников дифференциала должно увеличиться на 0,04-0,14 мм. Во время регулировки проворачивайте дифференциал для установки роликов в подшипниках. Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. Таблица 2 Регулирование контакта в зацеплении конических шестерен главной передачи

| Положение пятна контакта на зубе ведомой конической шестерни | Способы достижения правильного зацепления конических шестерен | |

| Передний ход Задний ход | ||

| Правильный контакт | ||

| Придвиньте ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвиньте ведущую шестерню | ||

| Отодвиньте ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвиньте ведущую шестерню | ||

| Придвиньте ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвиньте ведомую шестерню | ||

| Отодвиньте ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвиньте ведомую шестерню | ||

В связи с совершенствованием технологии изготовления шестерен дифференциала изменился профиль зуба полуосевой шестерни сателлита. Измененные шестерни не взаимозаменяемы с ранее выпускаемыми и должны заменяться только комплектно. Для отличия введены метки со стороны малого модуля: на шестерни полуоси проточка диаметром 90 мм и на сателлите ступенчатый торец. Регулируйте подшипники шкворней поворотных кулаков при проведении шестого ТО-2 (через 96000 км) в следующем порядке:

- снимите колеса и установите упоры под нижние крышки поворотных кулаков;

- снимите рычаги поворотных кулаков;

- удалите из пакета прокладок под рычагами по две прокладки: одну толщиной 0,05 мм, другую — ОД мм; в полость рычагов заложите по 50 г смазки Литол-24 ГОСТ 21150-87 и установите рычаги на место; гайки затяните моментом 110-140 Н·м (11-14 кгс·м);

- уберите упоры и снимите крышки;

- удалите из-под каждой крышки пакет прокладок толщиной 0,15 мм [(0,05 + 0,1) мм];

- установите крышки и затяните гайки моментом 110-140 Н·м (11-14 кгс·м);

- установите колеса.

Регулировка подшипников ступиц колес:

- поднимите домкратом мост со стороны регулируемого колеса;

- снимите крышку;

- съемником выведите шлицы полуоси из зацепления со ступицей и выньте полуось;

- отверните наружную гайку и снимите стопорную и замочную шайбы;

- вращая колесо рукой, убедитесь в отсутствии трения тормозного барабана о колодки;

- затяните гайку моментом 200-250 Н·м (20-25 кгс·м), при затяжке гайки ступицу проворачивайте для самоустановки роликов в подшипниках, после чего отпустите гайку примерно на 1/5-1/6 оборота. Установите замочную шайбу.

При несовпадении штифта гайки с прорезями замочной шайбы допускается ослабление затяжки гайки на величину, не превышающую расстояние между двумя соседними прорезями. Установите стопорную шайбу, затяните контргайку моментом 400-500 Н·м (40-50 кгс·м) и законтрите ее. Для обеспечения подсоединения шланга подкачки колес к колесному крану полуось с крышкой ступицы устанавливайте так, чтобы шланг подкачки располагался в направлении колесного крана симметрично между шпильками крепления колеса. Закончив сборку, проверьте регулировку подшипников колес во время пробега 10-20 км. При правильной регулировке ступица должна быть холодной или слегка нагретой. При заметном на ощупь нагреве ступицы проверьте регулировку подшипников. На автомобилях народнохозяйственного назначения могут быть установлены подшипники ступицы колеса 2007124А, не взаимозаменяемые с подшипниками 2007124М. Ступица колеса с запрессованными в нее наружными кольцами подшипников 2007124А маркирована кольцевой проточкой на диаметре 220 мм шириной 2-4 мм на расстоянии 38 мм от торца под крышку ступицы. Сборка ступицы с запрессованными в нее наружными кольцами подшипников 2007124А и внутренних колец подшипников 2007124М (и наоборот) недопустима. Обойму манжеты для подшипника 2007124М нельзя применять с подшипником 2007124А. Обойму манжеты для подшипника 2007124А можно применять с подшипником 2007124М. Обойма манжеты, применяемая с подшипником 2007124А имеет увеличенную проточку под сепаратор (диаметром 175 мм вместо 172 мм). Сборка обойм манжет с несоответствующими им подшипниками недопустима. Ступицы колеса в сборе с подшипниками взаимозаменяемы.

Схема коробки передач УРАЛ 4320

Схема коробки передач УРАЛ 4320 выполнена в виде цветной схемы. Описание устройства сцепления и коробки передач, а также указания по эксплуатации и техническому обслуживанию приведены в инструкции по эксплуатации Ярославского Моторного Завода.

Схема коробки передач УРАЛ 4320

Схема коробки передач УРАЛ 4320 представляет собой пятиступенчатую коробку передач с шестернями постоянного зацепления на всех передачах и с синхронизаторами включения второй, третьей, четвертой и пятой передач. Шестерни коробки передач УРАЛ 4320 косозубые, кроме шестерни первой передачи и заднего хода.

Схема УРАЛ 4320 — КПП

Работа переключения передач на схеме КПП УРАЛ 4320 оснащена верхней крышкой картера. Коробка передач УРАЛ 4320 зарекомендовала себя как надежная и простая в эксплуатации, способная выдержать максимальные нагрузки без серьезных последствий.

Схема УРАЛ 4320 — Работа коробки передач

Технические характеристики

Имеющиеся у грузовика Урал-4320 технические характеристики позволили ему оставаться в производстве более 40 лет. Свойства техники зависят от типа установленного двигателя и навесного оборудования.

Некоторые параметры вездехода:

- максимальная скорость — 72-85 км/ч;

- радиус поворота (для трехосного варианта) — 11,4 м;

- тормозной путь (при скорости 40 км/ч) — не более 15,0 м;

- глубина преодолеваемого брода — 1,5 м;

- преодолеваемый подъем — 28-58%;

- допустимый спуск (при удержании стояночными тормозами) — 25-30%.

Трансмиссия

В состав трансмиссии трехосных машин входит сухое сцепление и механическая коробка передач. Дальнейшее распределение потоков мощности осуществляется раздаточным редуктором и карданными валами. Отдельный вал имеется между раздаткой и коробкой. Средний мост имеет проходную схему, что позволило уменьшить число элементов в силовой передаче. Карданные валы оснащены обслуживаемыми шарнирами с игольчатыми подшипниками.

Мосты автомобиля представляют собой литой картер, в который впрессованы чулки полуосей. На концах передней оси установлены поворотные кулаки с шарнирами равных угловых скоростей. В состав двухступенчатых редукторов мостов входят коническая пара и цилиндрические шестерни. Передаточное число одинаковое для всех осей. Завод поставлял несколько вариантов редукторов, отличающихся числом зубьев на шестернях. В картере имеется симметричный дифференциальный механизм. Полуоси имеют на концах шлицы, которые служат для соединения с колесной ступицей.

Версия Урал-43206 имеет технические характеристики и конструкцию ходовой части, несколько отличающиеся от трехосной техники. Из-за отсутствия среднего моста упростилась схема трансмиссии, в которой имеются только 3 карданных вала.

Двигатель

На ранних сериях грузовика устанавливался атмосферный 8-цилиндровый дизельный мотор КамАЗ-740. Агрегат имеет 2 блока, расположенных под углом 90°, рабочий объем 10850 см³. Двигатель оснащен индивидуальными головками для каждого цилиндра, для подачи топлива используется механический насос. Мощность мотора 210 л.с. при 2600 об/мин, пик крутящего момента равнялся 65 кгс/м при 1500-1800 об/мин. Расход топлива на Урал-4320 составляет 26-28 л на 100 км пути.

После пожара на моторном заводе в Набережных Челнах, произошедшего в 1993 году, возник дефицит моторов. На грузовиках стали использоваться 6- и 8-цилиндровые моторы ЯМЗ моделей 236 и 238. Мощность агрегатов составляла 180 и 240 л.с. соответственно. Объем двигателей составляет 11150 и 14866 см³. Для установки дизеля модели 238 пришлось удлинить моторный отсек и капот, впоследствии такая конфигурация передней части кабины стала стандартной.

Кроме того, в те же годы выпускались малые партии машин, оснащенных бензиновым сильным мотором ЗиЛ-375. Мощность двигателя 180 л.с. при рабочем объеме 6962 см³. Норма расхода топлива (бензин АИ 93) составляет 48 л на 100 км пробега.

Впоследствии на грузовики устанавливался модернизированный 230-сильный ЯМЗ-236НЕ2. Силовая установка оснащалась турбокомпрессором без дополнительного охладителя сжатого воздуха. Встречаются машины с рядным 6-цилиндровым 275-сильным ЯМЗ-53623-10.

Рулевое управление

Органы управления и рулевой механизм Урал расположены слева. Колонка имеет фиксированное положение. В конструкции имеется ГУР (гидравлический усилитель) с двухсторонним режимом работы. Рулевое управление оснащено механическим редуктором со встроенным золотниковым распределителем потоков рабочей жидкости. Для работы усилителя имеется лопастный насос, установленный на блоке цилиндров двигателя.

Ходовая часть и подвеска

Шасси грузовика представляет собой клепаную раму, лонжероны отштампованы из низколегированной стали. Для повышения жесткости и монтажа агрегатов имеются поперечины. Передний мост установлен на двух листовых рессорах полуэллиптической конфигурации. Упругие элементы работают совместно с гидравлическими двухсторонними амортизаторами. Подобная схема подвески обеспечивает улучшенные внедорожные свойства шасси Урал.

Задняя подвеска зависит от типа автомобиля. На версии 6х6 на задней части рамы имеются усилители, к которым крепится балансирная тележка задних мостов. В состав конструкции входят 2 рессоры и 6 реактивных штанг, служащих для передачи толкающих нагрузок. Вариант 4х4 имеет зависимую подвеску на листовых рессорах с подрессорниками. Дополнительно установлены гидравлические амортизаторы.

Габаритные размеры и заправочные емкости

На грузовике устанавливаются 1 или 2 емкости для горючего. Объем топливного бака, смонтированного на боковой части лонжерона, составляет 210 л. На некоторых моделях применялся дополнительный резервуар на 60 л, находящийся внутри рамы. Объем бака на Урал заполняется горючим не полностью. Это связано с температурным расширением жидкости и особенностями конструкции. Заправочная емкость резервуаров составляет 204 или 57,6 л топлива.

Габаритные размеры автомобиля зависят от числа установленных мостов. Так, длина машины трехосной модели составляет 7375 мм, а двухосного варианта — 7725 мм. Ширина Урал всех моделей составляет 2500 мм (без учета размеров зеркал). Вес грузовика в снаряженном состоянии 8000-8700 кг, полная масса бортового варианта достигает 15205 кг.

Заправочные объемы узлов автомобиля:

- система охлаждения — 30 л;

- картер двигателя — 21,5 л;

- усилитель руля — 4,5 л;

- картер коробки передач — 8,5 л;

- раздаточный редуктор — 3,5 л;

- мосты — 4,5 л.

Схема проводки УРАЛ 4320

Электрическая схема проводки УРАЛ 4320 системы освещения, световой и звуковой сигнализации. На данной схеме представлена проводка с электроприборами, системой центральной переключателя габаритных огней, передних и задних фонарей.

Схема проводки УРАЛ 4320

На схеме проводки УРАЛ 4320 указан список приборов электрооборудования автомобиля согласно электрической схемы.

Схема УРАЛ 4320 — схема электрооборудования УРАЛ 4320

| № поз. | Наименование | Тип или номер прибора |

| 1 | Фонарь габаритный передний | ПФ133АБ (ПФ130Б или ПФ130АБ-01) |

| 2 | Фары | 401.3711(671.3711) |

| 3 | Фара-прожектор | 171.3711 |

| 4 | Панель соединительная | 17.3723 |

| 5 | Лампа подкапотная | ПД308Б |

| 6 | Блок предохранителей нижний | ПР120 |

| 7 | Блок предохранителей верхний | ПР120 |

| 8 | Розетка переносной лампы | ПС400 |

| 9 | Плафон кабины | ПК201-Д |

| 10 | Переключатель света фар центральный | П 305 |

| 11 | Реостат подсветки приборов | ВК416Б-01 |

| 12 | Указатель тока | АП171А |

| 13 | Подсветка контрольных приборов | — |

| 14 | Сигнализатор дальнего света фар | — |

| 15 | Выключатель плафона кабины | ВК343.01.08 |

| 16 | Выключатель фары-прожектора | ВК343.02.06 |

| 17 | Выключатель заднего противотуманного фонаря | 3842.3710-02.04 |

| 18 | Выключатель стартера и приборов | ВК353 или ВК354 |

| 19 | Фонарь подкузовной | ФП103Г |

| 20 | Фонарь заднего хода | 2112.3711 |

| 21 | Выключатель света заднего хода | ВК403А (ВК418) |

| 22 | Переключатель света фар ножной | П53 (П39) |

| 23 | Реле блокировки выключателя АКБ | 901.3747 |

| 24 | Кнопка выключения АКБ | 11.3704 |

| 25 | Стартер | 25.3708-01 |

| 26 | Выключатель АКБ | 11.3704-01 |

| 27 | АКБ | 6СТ-190А или 6СТ-190ТР или 6СТ-190ТМ |

| 28 | Фонарь задний | ФП133АБ |

| 29 | Фонарь освещения номерного знака | ФП134Б |

| 30 | Фонарь задний противотуманный | 2412.3716 |

Схема автомобиля УРАЛ 4320

Схема автомобиля УРАЛ 4320 специальна предназначена для транспортировки грузов, людей, установки различного оборудования, в том числе и специального назначения.

Схема автомобиля УРАЛ 4320

Схема конструкции УРАЛ 4320 основана на цельном высокопрочном корпусе с колесной формулой шасси 4 × 4 или 6 × 6 в зависимости от комплектации и установленного двигателя.

Схема УРАЛ 4320 общее устройство

Схема подвески автомобиля УРАЛ 4320 — зависимая на рессорах с амортизаторами двустороннего функционирования. Задняя подвеска на схеме УРАЛ 4320 также зависимая на рессорах с реактивными штангами.

Схема УРАЛ 4320 — рама и подвеска

На схеме подвески автомобиля Урал-4320 все мосты — ведущи, за счет чего автомобиль обладает высокой проходимостью.

Вспомогательный тормоз

Добавочная тормозная система «Урала» ориентирована на удержание автомобиля на длительных спусках. Клавиша контролера размещается на полу кабины управления. Ее нажатие организовывает следующие процессы:

- сжатый воздух подается в пневмоцилиндры;

- поток оказывает воздействие на поршни с их последующим перемещением;

- указанные элементы перекрывают заслонки, что создает противоположное давление, обеспечивающее тормозное усилие;

- синхронно импульс трансформируется на тормозную конструкцию прицепа.

Мост УРАЛ 4320 схема

Схема мостов УРАЛ 4320 включает в себя главную передачу и дифференциал промежуточного моста автомобиля, состоящую из кожуха полуоси, полуоси, болта крепления картера, а также ведомой конической шестерни, ведущей цилиндрической шестерни, картера и т.д. Более подробно вы можете разобрать на схеме моста УРАЛ 4320, представленной ниже.

Схема УРАЛ 4320 — ведущий мост

Схема моста УРАЛ-4320 обладает высокой надежностью и удобством в эксплуатации. Простота устройства мостов УРАЛ 4320 способствует отличной проходимости автомобиля и высокой ремонтопригодностью.

Демонтаж, разборка и сборка ведущих мостов автомобиля Урал

Страница 1 из 4

Одним из характерных признаков, указывающих на необходимость разборки и регулировки редуктора, является повышенный шум при движении автомобиля. Причины повышенного шума:

— смещение пятна контакта в зацеплении конических шестерен в результате нарушения регулировки конических подшипников;

— задиры и сколы зубьев шестерен, износ подшипников, а также недостаточный уровень масла в картере моста.

приспособление и выкатить тележку из-под автомобиля.

Генератор УРАЛ 4320 схема подключения

Генератор УРАЛ 4320 схема подключения с регулятором напряжения представляет собой генераторную установку, входящую в систему электрооборудования автомобиля УРАЛ 4320. Генератор 1702.3771 позволяет работать в любых режимах эксплуатации УРАЛ 4320 для того, чтобы заряд аккумуляторной батареи не падал. Регулятор напряжения бесконтактного типа служит для поддержки постоянного напряжения в схеме подключения электрооборудования автомобиля УРАЛ 4320.

Генератор УРАЛ 4320 — 1 – генератор; 2, 7 – болты; 3, 8 – гайки; 4 – кронштейн крепления генератора; 5 – шайба; 6 – палец; 8 – пружинная шайба

Установленный генератор 1702.3771 или Г 288Е автомобиля УРАЛ 4320 представляют собой синхронную электрическую машину со встроенным выпрямительным блоком, с приточной вентиляцией.

Схема подключения генератора УРАЛ 4320

1 – генератор УРАЛ 4320; 2 – регулятор напряжения; 3 – фильтр конденсаторный; 4 – реле отключения регулятора напряжения; 5 – провод красного цвета от вывода «+» генератора к клемме «+» указателя тока; 6 – провод красного цвета от кнопки электрофакельного устройства (ЭФУ); 7 – провод красного цвета к резистору добавочному с электротермическим реле; 8 – провод синего цвета от вывода «ВК» выключателя стартера и приборов; 9 – провод черного цвета от вывода фазы генератора «W» к реле блокировки стартера и тахометру

Схема предохранителей УРАЛ 4320

Схема предохранителей УРАЛ 4320 предназначенна для защиты цепи электросхемы автомобиля путем размыкания предохранителей и предусмотренных для этого токонесущих частей под действием тока, превышающего критическое значение.

Схема предохранителей УРАЛ 4320

1-реле разгрузки клеммы «15» (Р2); 2-реле стартера (Р1); 3, 4, 6, 8, 9, 11-блоки предохранителей; 5-реле разгрузки клеммы «15» (R3); 7-реле стеклоочистителя (R4); 10-реле задних противотуманных огней; 12-разъем диагностики; 13-реле выключателя пневматического сигнала торможения (R12); 14-реле обогрева зеркал (R11); 15-реле сигнала стоп (R10); 16-реле звуковых сигналов (R9); 17-реле дальнего света (R8); 18-реле ближнего света (R7); 19-реле габаритных огней (R6); 20-реле дополнительное задних противотуманных огней (R5).

Назначение:служит для повышения проходимости автомобиля при движении по тяжелым участкам дорог и бездорожью за счет снижения давления воздуха в шинах; постоянного контроля за давлением воздуха в шинах из кабины водителя и обеспечения движения автомобиля без замены колес при незначительном повреждении шин.

Характеристика: центральная.

Устройство(в соответствии с рисунком 216):кран управления давлением 11 с клапаном-ограничителем падения давления 11, манометр, колесные краны 26 (по числу колес), блоки манжет 22 (по числу колес), трубопроводы, шланги, соединительные детали.

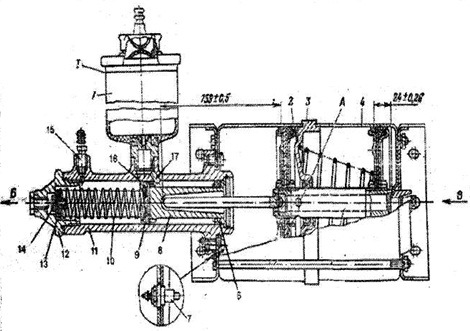

Кран управления давлением воздуха в шинах.

Назначение:служит дляпропуска воздуха в трубопроводы с целью накачки шин, для выпуска воздуха из шин в атмосферу с целью снижения давления в шинах, а также для фиксации заданного давления в шинах.

Характеристика:золотникового типа.

Рис.216. Система регулировки давления воздуха в шинах Урал-4320.31:

1 — штуцер подводящий; 2,15,25 — шланги; 3,5,16 — тройники; 4,6,8,20,21 — трубопроводы; 7 — тройник центральный; 9 — крестовина; 10 — трубка выводная; 11 — кран управлений давлением; 12 — рычаг управления краном; 13 — трубка к штуцеру манометра; 14 — баллон воздушный; 17 — штуцер; 18 — гайка; 19,23 — угольники; 22 — блок манжет подвода воздуха; 24 — крышка ступицы; 26 — кран колесный

Установка и крепление:установлен в кабине на передней панели, рукоятка управления краном – под приборной панелью, справа.

Устройство(в соответствии с рисунком 217): корпус 6, золотник 12, манжета 9, распорное кольцо 8, направляющая золотника 10, распорная втулка 9.

На корпусе крана, в соответствии с рисунком 217, выполнено 3 штуцера: подвода воздуха от ресивера; отвода воздуха к шинам; выпуска воздуха в атмосферу.

Рис.217. Кран управления давлением СРДВШ автомобиля Урал-4320.31:

1 — шайба упорная; 2 — пружина клапана ограничителя; 3 — стакан направляющий; 4 — крышка клапана; 5 — прокладка; 6 — диафрагма клапана; 7 — корпус крана; 8 — кольцо распорное манжеты; 9 — втулка распорная; 10 — манжета; 11 — направляющая золотника; 12 — золотник; 13 — гайка; 14 — болт; а — в атмосферу; b — в шины; с — от воздушного баллона; I — накачка; II – выпуск

Золотник 12 перемещается в корпусе при перемещении, в соответствии с рисунком 217, рычага 12 крана управления 11. Для исключения выхода сжатого воздуха кран уплотняется манжетой 10, распорным кольцом 8 манжеты. Распорная втулка 8 ограничивает ход золотника. Направляющая 11 золотника стопорится винтом в требуемом положении.

При нейтральном положении рычага крана проточка на золотнике находится между манжетами и исключает поступление воздуха к шинам и из них в атмосферу. При переводе рычага крана в левое положение золотник перемещается в сторону клапана-ограничителя, проточка на золотнике устанавливается против манжеты, и воздух через образовавшийся зазор под манжетой поступает в шины. При переводе рычага крана в правое положение золотник перемещается в сторону от клапана-ограничителя, проточка на золотнике устанавливается против другой манжеты, и воздух из шин уходит в атмосферу.

Клапан-ограничитель падения давления.

Назначение:служит для отключения СРДВШ при падении давления воздуха в пневмосистеме ниже 0,6 МПа (6 кгс/см2).

Характеристика:диафрагменного типа

Установка и крепление: установлен на кране управления давлением

Устройство (в соответствии с рисунком 217):корпус 4, мембрана (диафрагма) 6, направляющий стакан 3, пружина 2, упорная шайба 1, регулировочный болт 14 с контргайкой 13.

Между фланцами корпуса клапана 4 и корпуса крана 7, в соответствии с рисунком 217, установлена диафрагма 6 с утолщением посредине, выполняющим функции клапана. Диафрагма прижимается пружиной 2 через стакан 3. При давлении воздуха более 0,6 МПа диафрагма прогибается, и воздух из воздушного баллона поступает в кран. Регулируют давление воздуха болтом 14.

Назначение:служит для измерения давления воздуха в шинах с места водителя.

Установка и крепление: установлен в кабине на передней панели слева.

Блоки манжет подвода воздуха.

Назначение:служат для обеспечения подачи воздуха из неподвижной цапфы колеса к вращающейся полуоси и обеспечения герметичности соединения.

Рис.218. Блок манжет подвода воздуха автомобиля Урал-4320.31:

1 — манжета; 2 – распорный палец; 3 — обойма; а – канал подвода воздуха к цапфе; б — канал подвода воздуха к полуоси

Установка и крепление:установлены внутри цапф мостов.

Устройство(в соответствии с рисунком 218): манжета 1 (2 шт), пружина распорная 3, кольцо опорное 4. Полости двух смежных манжет заполняются смазкой МЛи 4/13-3 (Литол-24), а средняя полость служит для подвода воздуха.

Колесные краны.

Характеристика: пробкового типа.

Установка и крепление: устанавливаютсяна ободьях колес.

Общее устройство (в соответствии с рисунком 219):корпус 7; пробка 1, гайка 2, детали уплотнения 3, 4, 5, 6.

Рис.219. Колесный кран автомобиля Урал-4320.31:

1 — пробка крана; 2 — гайка; 3, 5 — шайбы; 4, 6 — уплотнительные кольца; 7 — корпус крана

В корпусе 7, в соответствии с рисунком 219, крана перемещается по резьбе пробка 1, на наружном конце которой имеется квадратная головка под ключ. Пробка уплотнена резиновым кольцом 4 с шайбами 3 и 5 и поджата гайкой 2. В гнезде полуоси корпус крана уплотнен резиновым кольцом 6.

Во время движения колесные краны должны быть полностью открыты, а на длительных стоянках во избежание утечки воздуха через неплотности трубопроводов — закрыты. Давление воздуха в шинах определяется по манометру при нейтральном положении рычага крана управления давлением и открытых колесных кранах. Если при этом наблюдается падение давления, то, закрыв все краны, а затем, открывая их поочередно, можно определить, в какой шине происходит утечка воздуха.

Работа СРДВШ.

На автомобиле сжатый воздух из баллона потребителей 14, в соответствии с рисунком 216, поступает к крану 11 управления давлением воздуха в шинах, соединенному в один прибор с клапаном-ограничителем падения давления. При переводе рукоятки крана 11 в положение «накачка» по трубопроводам воздух проходит к блокам манжет подвода воздуха. Из полостей манжет по каналам в полуосях он поступает к колесным кранам, расположенным на колесах, и через открытые краны по соединительным шлангам в шины колес. Из крана управления давлением воздуха в шинах воздух по трубопроводу подводится к манометру, показывающему давление воздуха во всех шинах или одной выбранной (при условии выключения колесными кранами других шин). При перемещении крана 11 в правое положение воздух уходит в атмосферу. При нейтральном положении крана 11 поступление воздуха к шинам и из них в атмосферу исключается.

Схема реле УРАЛ 4320

Схема предохранителей УРАЛ 4320

Верхний блок предохранителей защищает: 1- я вставка — цепь противотуманных фар; 2 — я вставка — цепь лампы фар-прожектора: 3 — я вставка — цепь переносной и подкапотной ламп, цепь питания блоков контрольных ламп; 4 — я — цепь лампы плафона кабины, фонарей знака автопоезда и ламп «стоп-сигнала»; 5 — я — цепь электродвигателя отопителя и фонаря заднего хода; 6 — я — цепь питания приборов и зуммера.

Нижний блок защищает цепи: 1- я вставка — левого габаритного огня; 2 — я — правого габаритного огня и освещения приборов; 3 — я — ближнего света левой фары; 4 — я — ближнего света правой фары; 5 — я — дальнего света левой фары; 6 — я — дальнего света правой фары

Ремонт рабочих тормозов и прокачка тормозов автомобиля Урал

Одна из важнейших систем автомобиля — система торможения, основной функцией которой является управление скоростью авто, его остановками и удержанием его в определённом положении посредством силы, возникающей между колёсами автомобиля и дорогой во время остановки.

Благодаря системе торможения обеспечивается изменение скорости движения автомобиля, происходящее по сигналу хозяина авто либо электрических систем. Вторая функция системы торможения — обеспечение неподвижности автомобиля после его остановки. Образование тормозящей силы происходит с участием двигателя, механизма торможения колёс, электронного либо гидравлического замедляющего тормоза, который находится в трансмиссии. Чтобы обеспечить выполнение всех обозначенных функций, на автомобили УРАЛ-4320 устанавливаются 3 вида тормозных систем. Каким должно быть устройство тормозной системы УРАЛ-4320?

- Рабочая тормозная система — применяется на абсолютно всех скоростях машины данной модели для остановки либо только снижения скорости. Начинает действовать практически в момент нажатия на тормоз. Данный вид тормозной системы — наиболее эффективный из всех.

- Стояночная тормозная система — удерживает автомобиль на месте в течение некоторого времени. Позволяет исключить возможность движения автомобиля без водителя.

- Вспомогательная тормозная система — используется на автомобилях, которые имеют значительную массу, для обеспечения их остановки на разных спусках. Нередко работу этой системы обеспечивает автомобильный двигатель.

Машины оборудуют растормаживающей аварийной системой, выключающей стояночную систему тормозов, а также приводом тормозов автомобильного прицепа и аварийной сигнализацией, сообщающей о работе системы торможения. Дополнительно может быть установлена запасная тормозная система, использующаяся в случае неисправности главного блока. Существуют 2 типа этого вида блока торможения — автономный и работающий за счёт системы.

Система тормозов УРАЛ-4320 состоит из следующих элементов:

- Тормозной кран.

- Тормозной механизм.

- Автоматический регулятор.

- Пневматический цилиндр.

- Манометр.

- Ресиверы.

- Клапаны.

- Датчики.

- Регулировочный рычаг.

- Компрессор.