Содержание

Тормоза сто лет назад: как барабаны оказались эффективнее дисков

Скоро исполнится сто лет с момента появления на автомобилях гидравлических тормозов – весьма почтенный возраст для технологии, применяемой до сих пор. Первый патент на технологию гидравлических тормозов на транспорте был взят Малькольмом Локхидом в 1917 году. А в 1921 году на Model A Duesenberg система уже ставилась серийно. Самое время для истории о появлении и развитии автомобильных тормозов.

Тормозная система появилась задолго до автомобилей – останавливать нужно было вагоны, телеги, кареты, различные приводные системы и многое другое оборудование. В наследство от времен, когда скорость в 30 километров в час уже считалась огромной, машинам достались и технологии торможения той эпохи. Колодочные тормоза с механическим приводом на одну ось и, под конец 19 века, ленточный тормоз.

Колодка на века и недолгий век ленты

Колодочные тормоза многие, наверное, видели на железной дороге, где отлично видна суть такой конструкции. Колодка просто прижимается к беговой поверхности колеса и останавливает его вращение. Нечто подобное применялось на телегах, но с поправкой на материалы. Колесо телеги обычно было деревянным или обитым стальным ободом, а колодку или же башмак изготавливали из дерева или кожи. Часто колодки как отдельного конструктивного элемента вообще не существовало, просто бревно-рычаг прижималось к колесу. Прижималась колодка к колесу с помощью обычного рычага, и работала такая система вполне исправно на протяжении многих сотен лет. Конечно, колодки надо было менять каждую сотню-другую километров, а на скоростях за 30 они могли сгореть от одного торможения, но в целом такая конструкция справлялась со своими задачами, пока не появились более скоростные локомобили и пневматические шины.

На фото: колодочный тормоз на телеге

Использование даже литых каучуковых покрышек резко уменьшало возможности работы таких тормозов: колодка должна быть мягче поверхности колеса, а что может быть мягче резины? Такая колодка сотрется моментально. В общем, если на грузовиках и машинах с деревянными и стальными ободными колесами колодочные тормоза еще немного задержались, то на сравнительно быстрых автомобилях с ДВС от них отказались в самом начале. Их еще можно застать на первом Motorwagen конструкции Бенца, но такая система почти не встречается на последующих конструкциях.

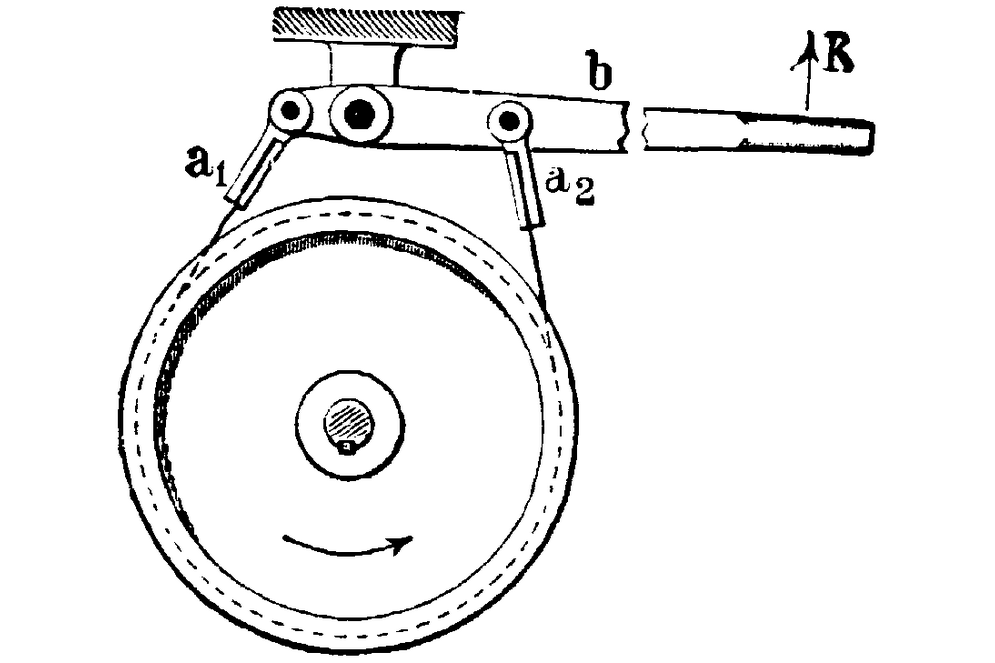

Ленточный тормоз получил свое название из-за использования в конструкции ленты или троса, обведенных вокруг вращающегося барабана. При затягивании петли тормоза барабан эффективно затормаживался, причем хорошо проявлялся эффект самоусиления – лента натягивалась самим вращением колеса. Подобная конструкция легко устанавливалась на ступицу или одну из осей машины (обычно заднюю) и позволяла тормозить на машинах с пневматическими шинами, причем с довольно высокой скорости.

На фото: принцип действия ленточного тормоза

Но, как и колодочные тормоза, она обладала малым ресурсом, не больше нескольких сотен километров, и легко перегревалась. Эффект самозатормаживания осложнял контроль торможения при движении в основном направлении и уменьшал эффективность тормозов при движении задним ходом. К тому же, ленты или тросы системы интенсивно загрязнялись и были подвержены коррозии. В целом, ленточный тормоз относится к семейству барабанных тормозов, ведь в данном случае колодка в виде ленты воздействует на тормозной барабан.

К нему же относят и дисковые тормоза, но в дальнейшей классификации будет употребляться разделение по существенным конструктивным признакам, и под барабанным будет подразумеваться только одно из конструктивных исполнений.

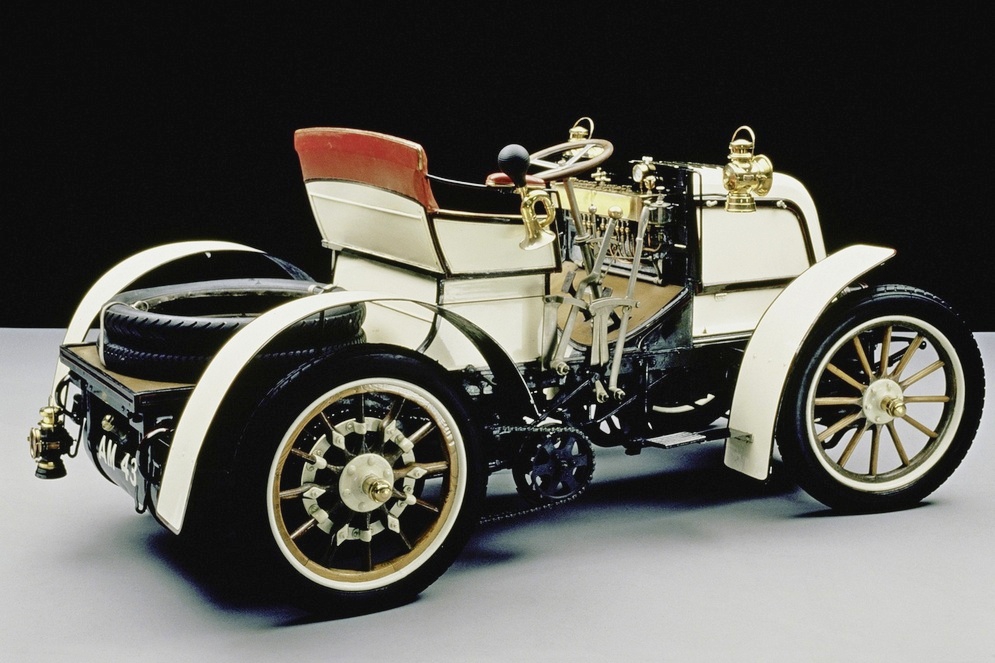

Барабаны ранних машин часто изготавливали из дерева, а лента могла быть не только металлической, но еще и текстильной или кожаной. А на машине Готлиба Даймлера в 1899 году были установлены тормозные механизмы с деревянным барабаном и стальной лентой. Кстати, первые специальные тормозные материалы для сухопутных машин были изготовлены именно для ленточных тормозов: Герберту Фруду приписывают изобретение первых тормозных лент из фрикционной смеси на основе волоса и битума.

На фото: Daimler 8 HP «Phoenix» Phaeton

Век ленточного тормоза был короток – он оказался немногим лучше колодочного, и надолго задержался на автомобилях только в качестве стояночного, а еще массово применяется в классических планетарных АКПП, где его способность к самозатягиванию и простота конструкции пришлись очень кстати. Основная масса автопроизводителей перестала использовать ленточные тормоза еще до начала Первой мировой.

Барабаны против дисков, раунд первый

Изобретение барабанного тормоза с колодками почему-то принято приписывать господину Майбаху, но если внимательно прочитать описание конструкции, то станет понятно, что нажатие колодок на барабан сбоку – это, скорее, шаг к дисковым тормозам. В его конструкции ролики прижимали неподвижный диск к торцу барабана, закрепленного на задней оси. Конструкция, мягко говоря, крайне далека от оптимальной, и потому тоже осталась лишь забавным техническим курьезом. Но зато появилась в 1901-м, на год раньше варианта барабанных тормозов от Луи Рено, который создал ту конструкцию, которую все еще можно встретить на многих машинах.

В ней две колодки прижимались к внутренней поверхности барабана, причем одна колодка была установлена так, что создавала эффект самоусиления торможения при любом направлении вращения. Такой вариант тормозного механизма оказался куда удачнее всех остальных. Грязь, вода и масло почти не попадали на тормозную поверхность барабана и на сам механизм, расположенный внутри, а значит, ресурс колодок увеличивался даже при применении несовершенных материалов.

К тому же барабан можно было делать большего диаметра и большей ширины, тем самым неплохо масштабируя конструкцию по тормозной мощности. И даже небольшое максимальное усилие прижатия колодок к барабану оказалось большим плюсом, ведь привод тормозов тогда был тросовым или рычажным, а значит, не позволял получить большое усилие.

Как ни странно, дисковые тормоза были запатентованы примерно в то же время, а на машинах стали устанавливаться даже раньше, с начала 1902 года. Патент взял Фредерик Ланчестер, он же устанавливал дисковые тормозные механизмы на машины собственного производства. Сложно сказать, был ли он изобретателем или патентным троллем, но патентовал он много и часто, благо работал в Патентном Бюро Лондона. К тому моменту дисковые тормоза уже применялись на велосипедах, так что возможно, что изобретатель «подсмотрел» основную идею. Но в то время возможность выдерживать большее усилие при торможении и лучшее охлаждение такого механизма оказались невостребованными. А загрязнялась рабочая поверхность такого тормоза очень сильно, что повышало требования к материалу тормозных колодок. В общем, без гидропривода, для эксплуатации по грунтовым дорогам да на двенадцатисильных «болидах» дисковые тормоза оказались не очень приспособлены.

Кстати, Майбах был не первым, кто пытался прижать к барабану сбоку тормозную колодку в форме диска. В 1898 году Элмер Амброуз оснастил электромобиль своей конструкции электромагнитным тормозом: в нем к поверхности тормозного диска пружины прижимали тормозные диски-накладки, а для растормаживания конструкции применялись электромагниты. Для остановки достаточно было убрать питание с тормозов, и машина останавливалась.

Такая конструкция может считаться еще более ранним вариантом дискового тормоза, чем майбаховская, ведь колодки прижимались с двух сторон к барабану в форме диска, и к тому же, срабатывание при пропадании питания являлось важным шагом в направлении повышения безопасности движения. Применение аналогичной технологии к пневматическим тормозам много позже заметно повысило безопасность их использования.

Как видим, конструкторская мысль на рубеже веков фонтанировала, причем некоторые элементы решений оказались очень перспективными, но совершенно бесполезными в момент разработки.

Тормозить всеми лапами

И кстати, первый полноприводный автомобиль Spyker HP 60/80 1903 года является одновременно и первой машиной с тормозами на всех колесах. Подавляющее большинство остальных машин тормозило только задней осью, причем не очень эффективно. Следом за голландцами последовали шотландцы. Модель Arrol-Johnston 1910 года они тоже оснастили тормозами всех четырех колес. В том же году Isotta Fraschini запатентовала тормозную систему всех колес, а с 1911 по 1914 выпускали модель Tipo KM4, оснащенную такой системой. Кстати, тормоза на этой машине были барабанными и с водяным охлаждением, да еще и с раздельным приводом. Передний тормоз приводился рычагом, а задний –педалью. Да-да, конструкция раздельных тормозов у мотоциклов «растет» именно оттуда.

На фото: Spyker HP 60 1903 года

На автосалоне в Нью-Йорке 1923 года всего два автомобиля имели тормоза на всех колесах – отличились Duesenberg и Rickenbacker. Запомните перечисленные марки, именно они были быстрейшими машинами на трассах в начале века, а продвинутая тормозная система была знаком принадлежности к клубу самых мощных и быстрых авто на свете.

На фото: Rickenbacker Six Convertible Indy 500 Pace Car 1923 год

Ситуация начала меняться гораздо позже. В 1924 году 70% машин все еще имели тормоза только на задней оси, и только к 1929 году ситуация переломилась кардинально – 99% машин получили тормоза на все колеса.

Впрочем, тормозная система была все еще мало похожа на современные, хотя многие компоненты уже к тридцатым годам имели схожий с современным дизайн. Привод механизмов часто был механическим, усилители тормозов были редкой опцией, раздельные контуры механизмов появятся еще не скоро, даже регуляторы тормозного усилия все еще не появились. Не говоря уже об АБС и системах контроля устойчивости, которые изменят сам способ управления тормозами и их функциональность.

Обо всем этом мы поговорим во второй части статьи об автомобильных тормозах.

Устройство и принцип работы тормозной системы автомобиля

Тормозная система автомобиля (англ. — brake system) относится к системам активной безопасности и предназначена для изменения скорости движения автомобиля вплоть до его полной остановки, в том числе экстренной, а также удержания машины на месте в течение длительного периода времени. Для реализации перечисленных функций применяются следующие виды тормозных систем: рабочая (или основная), запасная, стояночная, вспомогательная и антиблокировочная (система курсовой устойчивости). Совокупность всех тормозных систем автомобиля называется тормозным управлением.

Рабочая (основная) тормозная система

Главное предназначение рабочей тормозной системы заключается в регулировании скорости движения автомобиля вплоть до его полной остановки.

Основная тормозная система состоит из тормозного привода и тормозных механизмов. На легковых автомобилях применяется преимущественно гидравлический привод.

Гидропривод состоит из:

- главного тормозного цилиндра (ГТЦ)

- вакуумного усилителя

- регулятора давления в задних тормозных механизмах (при отсутствии АВS)

- блока ABS (при наличии)

- рабочих тормозных цилиндров

- рабочих контуров

Главный тормозной цилиндр преобразует усилие, сообщаемое водителем педали тормоза, в давление рабочей жидкости в системе и распределяет его по рабочим контурам.

Для увеличения силы, создающей давление в тормозной системе, гидропривод оснащается вакуумным усилителем.

Регулятор давления предназначен для уменьшения давления в приводе тормозных механизмов задних колес, что способствует более эффективному торможению.

Контуры тормозной системы, представляющие собой систему замкнутых трубопроводов, соединяют между собой главный тормозной цилиндр и тормозные механизмы колес.

Контуры могут дублировать друг друга или осуществлять только свои функции. Наиболее востребована двухконтурная схема тормозного привода, при которой пара контуров работает диагонально.

Запасная тормозная система

Запасная тормозная система служит для экстренного или аварийного торможения при отказе или неисправности основной. Она выполняет те же функции, что и рабочая тормозная система, и может функционировать и как часть рабочей системы, и как самостоятельный узел.

Стояночная тормозная система

Основными функциями и назначением стояночной тормозной системы являются:

Устройство тормозной системы автомобиля

Основой тормозной системы являются тормозные механизмы и их приводы.

Тормозной механизм служит для создания тормозного момента, необходимого для торможения и остановки транспортного средства. Механизм устанавливается на ступице колеса, а принцип его работы основан на использовании силы трения. Тормозные механизмы могут быть дисковыми или барабанными.

Конструктивно тормозной механизм состоит из статичной и вращающейся частей. Статичную часть у барабанного механизма представляет тормозной барабан, а вращающуюся – тормозные колодки с накладками. В дисковом механизме вращающаяся часть представлена тормозным диском, неподвижная – суппортом с тормозными колодками.

Управляет тормозными механизмами привод.

Гидравлический привод не является единственным из применяемых в тормозной системе. Так в системе стояночного тормоза используется механический привод, представляющий собой совокупность тяг, рычагов и тросов. Устройство соединяет тормозные механизмы задних колес с рычагом стояночного тормоза. Также существует электромеханический стояночный тормоз, в котором используется электропривод.

В состав тормозной системы с гидравлическим приводом могут быть включены разнообразные электронные системы: антиблокировочная, система курсовой устойчивости, усилитель экстренного торможения, система помощи при экстренном торможении (Brake Assist System).

Существуют и другие виды тормозного привода: пневматический, электрический и комбинированный. Последний может быть представлен как пневмогидравлический или гидропневматический.

Принцип работы тормозной системы

Работа тормозной системы строится следующим образом:

- При нажатии на педаль тормоза водитель создает усилие, которое передается к вакуумному усилителю.

- Далее оно увеличивается в вакуумном усилителе и передается в главный тормозной цилиндр.

- Поршень ГТЦ нагнетает рабочую жидкость к колесным цилиндрам через трубопроводы, за счет чего растет давление в тормозном приводе, а поршни рабочих цилиндров перемещают тормозные колодки к дискам.

- Дальнейшее нажатие на педаль еще больше увеличивает давление жидкости, за счет чего срабатывают тормозные механизмы, приводящие к замедлению вращения колес. Давление рабочей жидкости может приблизиться к 10-15 МПа. Чем оно больше, тем эффективнее происходит торможение.

- Опускание педали тормоза приводит к ее возврату в исходное положение под действием возвратной пружины. В нейтральное положение возвращается и поршень ГТЦ. Рабочая жидкость также перемещается в главный тормозной цилиндр. Колодки отпускают диски или барабаны. Давление в системе падает.

Основные неисправности тормозной системы

В таблице ниже приведены наиболее распространенные неисправности тормозной системы автомобиля и способы их устранения.

СимптомыВероятная причинаВарианты устранения Слышен свист или шум при торможенииИзнос тормозных колодок, их низкое качество или брак; деформация тормозного диска или попадание на него постороннего предметаЗамена или очистка колодок и дисковУвеличенный ход педалиУтечка рабочей жидкости из колесных цилиндров; попадание воздуха в тормозную систему; износ или повреждение резиновых шлангов и прокладок в ГТЦЗамена неисправных деталей; прокачка тормозной системыУвеличенное усилие на педаль при торможенииОтказ вакуумного усилителя; повреждение шланговЗамена усилителя или шлангаЗаторможенность всех колесЗаклинивание поршня в ГТЦ; отсутствие свободного хода педалиЗамена ГТЦ; выставление правильного свободного хода

Заключение

Тормозная система является основой безопасного движения автомобиля. Поэтому на нее всегда должно быть обращено пристальное внимание. При неисправности рабочей тормозной системы эксплуатация транспортного средства запрещается полностью.

Дисковые тормоза: основные характеристики, преимущества и особенности

Дисковые тормоза известны давно. Они хорошо себя зарекомендовали и на сегодняшний день используются очень широко. Но обо всем по-порядку.

В настоящее время существует два типа тормозных систем – барабанные и дисковые. Впервые тормозные механизмы дискового типа применили в конце 40-х годов XX в., а с 70-х барабанные тормоза на передних колесах заменили на дисковые на всех автомобилях.

В данной статье будет дано подробное описание дисковых тормозов, их преимущество перед барабанными аналогами, а также приведено описание составных частей данной тормозной системы (суппорт, тормозной диск, защитный экран). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными

К преимуществам дисковых тормозов по сравнению с барабанными можно отнести следующие их качества:

- тормозная способность дисковых систем не снижается из-за перегрева, так как они лучше охлаждаются;

- сопротивление дисковых тормозов воздействию воды и загрязнениям выше;

- техническое обслуживание тормозных механизмов требуется гораздо реже;

- поверхность трения дисковых тормозов при одинаковой массе больше, чем у барабанных.

Рис. 1 Тепловое расширение барабанного и дискового тормоза

При нагревании тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или к деформации барабана, которая может вызвать резкое снижение тормозного действия (рис. 1). Тормозной диск, в свою очередь, представляет собой плоскую деталь, его температурное расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформации, достаточной для того, чтобы повлиять на тормозные характеристики. К тому же центробежная сила отбрасывает загрязняющие материалы от тормозного диска наружу.

На рисунке 2 показано, почему дисковый тормоз охлаждается лучше барабанного. Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как теплота, выделяющаяся при торможении, проходит через его стенки, в то время как трущиеся поверхности дискового тормоза открыты для доступа воздуха. Теплопередача от тормозного диска к воздуху начинается сразу после применения тормозов.

Рис. 2 Принцип охлаждения барабанных и дисковых тормозов

Возможность регулировки дисковых тормозов является еще одним их преимуществом. Проекция дисковых тормозов такова, что после каждого применения они саморегулируются из-за малого зазора между колодками и тормозным диском.

Устройство дискового тормоза

1 — блок цилиндров;

2 — тормозные колодки;

3 — прижимной рычаг суппорта;

4 — защитный кожух;

5 — ось прижимного рычага;

6 — направляющая колодок;

7 — суппорт тормоза;

8 — тормозной диск;

9 — штуцеры для удаления воздуха;

10 — тормозные шланги.

Основными деталями дисковых тормозов являются суппорт, тормозной диск, колодки, защитный экран. Рассмотрим эти элементы тормозной системы подробнее.

Дисковые тормоза разделяют на одно- и многодисковые. Самая большая и тяжелая их часть — это тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, применяющиеся обычно в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). На тормозном щите многодисковых тормозов расположены гидравлические цилиндры и поршни, которые управляют тормозными колодками и при выдвижении зажимают тормозные диски и статоры. Многодисковые тормоза полностью состоят из металла, а состав однодисковых тормозов включает органический и металлический фрикционный материал.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износоустойчивостью и хорошими фрикционными свойствами, имеет высокую твердостью и прочность при высоких температурах; он легко поддается механической обработке, и его стоимость относительно низка.

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размерами колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками при одном повороте диска.

Большое значение отношения площади охвата на тонну автомобиля в хорошо спроектированных тормозах означает высокую эффективность тормозной системы. Площадь охвата дискового тормоза — это площадь трения тормозных колодок на обеих сторонах тормозного диска. Таким образом, более точно использовать Rp вместо Rr, однако поскольку в большинстве тормозов оба радиуса практически равны, для удобства расчета используется Rr, который легче измерить.

Тормозной диск прикрепляется к проставке, а та, в свою очередь, — к ступице колеса или фланцу моста. Проставка обеспечивает более долгий путь для передачи тепла от трущейся поверхности тормозов к колесным подшипникам, что позволяет поддерживать их температуру достаточно низкой. Проставки серийных автомобилей обычно изготавливаются из чугуна как одно целое с тормозным диском, а проставки гоночных автомобилей делаются как отдельная деталь из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая, чем у чугуна, теплопроводность, что приводит к большему нагреву колесных подшипников.

Вентилируемые дисковые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри него. В легких автомобилях обычно используются сплошные тормозные диски. Вентилируемые тормозные диски с радиальными охлаждающими каналами применяют на тяжелых автомобилях, требующих установки дисков максимально возможных больших размеров.

Мощные гоночные автомобили оснащены вентилируемыми тормозными дисками, при этом могут иметь место различия в толщине их боковых стенок. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах болидов ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Колесо сопротивляется прохождению охлаждающего воздуха к наружной рабочей поверхности тормозного диска, что делает ее более горячей, чем внутренняя сторона, поэтому большая толщина плохо охлаждаемой наружной поверхности тормозного диска способствует выравниванию температур их нагрева.

Тормозные диски гоночных автомобилей зачастую имеют криволинейные охлаждающие каналы, которые повышают эффективность действия воздушного потока. Тормозные диски для левой и правой сторон авто не взаимозаменяемы из-за криволинейности вентиляционных каналов. Тормозной диск с криволинейными вентиляционными отверстиями или наклонными прорезями для эффективной работы должен вращаться в определенном направлении. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Типичные значения удельной площади охвата тормозов представлены в таблице для типичных автомобилей 1981/82 годов выпуска.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

| Модель автомобиля | Удельная площадь охвата тормозов, кв. см/т | Модель автомобиля | Удельная площадь охвата тормозов, кв. см/т |

| Alfa Romeo Spyder | 1670,55 | Mitsubishi Lynx RS | 1212,6 |

| Audi 5000 Turbo | 1580,25 | Nissan Sentra | 1754,4 |

| Audi Quattro | 1638,3 | Peugeot 505 STi | 1735,05 |

| BMW 528e | 1670,55 | Pontiac J2000 | 1115,85 |

| Chevrolet Camaro Z28 | 1135,2 | Porsche 944 | 1954,35 |

| Chevrolet Corvette | 1841,8 | Renault Alliance | 1225,5 |

| Dodge Charger 2.2 | 1038,45 | Renault 5 Turbo | 1128,75 |

| Ferrari 308GTSi | 1038,45 | Renault 1,8i | 1219,05 |

| Ford Mustang GT 5.0 | 1044,9 | Subaru GL | 1090,05 |

| Honda Accord | 1141,65 | Toyota Celica Supra | 1444,8 |

| Honda Civic | 1102,95 | Toyota Starlet | 1264,2 |

| Lamborghini Jalpa | 1464,15 | Volkswagen Scirocco | 1277,1 |

| Mazda GLC | 1122,3 | Volkswagen Scirocco SCCA GT3 | 1960,8 |

| Mercedes-Benz 380SL | 1538,65 | Volvo GLT Turbo | 1560,9 |

Мощные автомобили имеют более высокие значения этого показателя по сравнению с экономичными седанами.

Возможные неполадки дисковых тормозных систем

При частом интенсивном торможении на вентилируемых тормозных дисках появляются трещины. Причина этого — термические напряжения и давление тормозных колодок на тонкие металлические стенки в каждом охлаждающем канале. Термические напряжения в тормозном диске с литой или прикрепленной болтами проставкой вызываются в месте их соединения из-за того, что температура тормозного диска в этом месте выше, чем температура проставки.

Наружная часть тормозного диска при его нагреве расширяется сильнее, чем холодная проставка. Это приводит к тому, что тормозной диск деформируется и изгибается, появляется его конусность, которая приводит к неравномерному износу тормозных накладок. Постоянно повторяясь, расширение и стягивание тормозного диска вызывают появление трещин. Опора каждой стороны вентилируемого тормозного диска и эффективное его охлаждение снижают вероятность появления трещин на нем.

Тормозные барабаны и тормозные диски спроектированы таким образом, чтобы противостоять самому тяжелому варианту появления термического напряжения при каждом применении тормозов, но многократные применения тормозов могут вызвать усталостные трещины. Если тормоза используются в режиме резкого торможения, необходимо чаще их проверять.

Суппорты дисковых тормозов

Рассмотрим подробнее устройство суппортов. Суппорты дисковых тормозов включают тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, под давлением тормозной жидкости поршни перемещают тормозные колодки, которые зажимают тормозной диск.

Суппорты легковых автомобилей обычно изготовлены из относительно дешевого высокопрочного серого чугуна с шаровым графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащены суппортами из алюминиевого сплава, их масса почти в два раза меньше чугунных.

Типы суппортов, их особенности

Существуют два основных типа суппортов — фиксированные и плавающие.

Рис. 4 Отличия суппортов разного типа

Фиксированные суппорты имеют большее число поршней (два или четыре), они больше по размеру и тяжелее плавающих суппортов. При работе в тяжелых условиях они допускают большее число экстренных торможений до наступления перегрева суппорта.

Плавающий суппорт перемещается в противоположном движению поршня направлении. Поскольку плавающий суппорт имеет поршень только на внутренней стороне тормозного диска, весь суппорт может смещаться внутрь, чтобы наружная тормозная колодка могла прижаться к тормозному диску. Плавающие суппорты меньше подвержены утечкам и износу, так имеют меньше движущихся деталей и уплотнений.

Фиксированные суппорты чаще всего применяют на гоночных автомобилях, а плавающие — на серийных.

Рис. 5 Тормозной диск с плавающим суппортом

Достоинством плавающих суппортов является легкость применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, в то время как в фиксированных суппортах с поршнями на обеих сторонах тормозного диска это сделать сложнее. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за перемещения самого суппорта.

Возможные неполадки суппортов

Рис. 6 Варианты деформации

- Часть корпуса суппорта, которая охватывает наружный диаметр тормозного диска, называется мост. Давление тормозной жидкости вызывает действие силы P на каждой стороне суппорта, которая старается изогнуть его мост. Жесткость моста определяет жесткость всей конструкции суппорта, т. к. от жесткости конструкции зависят толщина поперечного сечения и масса суппорта.

- Суппорт располагается между наружной стороной тормозного диска и внутренней стороной колесного диска, поэтому требования по пространству для его размещения диктуют проектирование суппорта с небольшой величиной поперечного сечения. К сожалению, это может привести к его изгибу. Чтобы повысить жесткость, суппорты тормозов гоночных автомобилей проектируют с широкими мостами.

- Если тормозная колодка перекрывает размеры поршня, то она при действии тормозов будет изгибаться. Для обеспечения равномерного контакта рабочей поверхности тормозной колодки и тормозного диска используются несколько поршней.

Рис. 7 Суппорты с одним и двумя поршнями

- Если устройство крепления суппорта податливое, то при перемещении может возникнуть его скручивание, а это, в свою очередь, вызывает неравномерный износ тормозных накладок, пружинистость и увеличивает ход педали тормоза.

- Так как тормозной диск и кронштейн суппорта располагаются в разных плоскостях, последний воспринимает скручивающий момент во время приложения тормозов. Если кронштейн слишком тонкий, он будет скручиваться, вызывая прихватывание суппортом тормозного диска. Обычно толщина установочного кронштейна суппорта должна составлять не менее 12,7 мм.

Особенности эксплуатации дисковых тормозных систем

Для защиты внутренней рабочей стороны тормозного диска от попадания грязи и воды устанавливаются защитные экраны. Такое приспособление по своей конструкции напоминает тормозной щит барабанных тормозов. Защитные экраны оказывают сопротивление прохождению охлаждающего воздуха к тормозному диску, поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала дисковых тормозов, то он обычно приклеивается к боковой поверхности тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными накладками, повторно они не используются.

Нагрузка от тормозной колодки обычно не накладывается непосредственно на поршень в тормозном суппорте. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, предназначенные для уменьшения шума, возникающего при вибрировании или дребезжании колодки по тормозному диску.

Подводя итоги

Мы рассмотрели устройство дисковых тормозных систем, особенности, преимущества, сильные и слабые стороны разных их типов. Из всего вышесказанного нетрудно сделать выводы о том, каким должна быть максимально эффективная тормозная система для гоночных автомобилей.

- Для гоночных машин подходят только вентилируемые тормозные диски, которые охлаждаются быстрее. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах гоночных автомобилей ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Криволинейные вентиляционные отверстия тормозных дисков эффективнее для гоночных автомобилей, чем прямые. Направленные каналы вентиляции, по сравнению с традиционной прямой конструкцией, значительно повышают интенсивность прокачки воздуха по ним, улучшая теплоотдачу. Спиральная конструкция каналов более равномерно распределяет механические напряжения в диске, увеличивая ресурс и уменьшая вероятность образования трещин.

- Перфорация диска, выполняя все те же функции по газоотводу, что и проточки, увеличивает площадь обдуваемой поверхности диска, улучшая охлаждение. При круглогодичной эксплуатации улучшает очистку диска от влаги и грязи.

- Проставки и суппорты дисковых тормозов для гоночных автомобилей — из алюминиевого сплава. Легкая алюминиевая проставка улучшает характеристики управления автомобилем, снижает термические напряжения на тормозном диске. Низкий вес, благодаря использованию алюминия с малой удельной массой, снижает неподрессоренные массы, благоприятно сказываясь на качестве работы подвески автомобиля.

- Фиксированный суппорт, рассчитанный на большее число экстренных торможений и обладающий повышенной гибкостью по сравнению с плавающим, идеален во время гонок.

- Достаточную для эксплуатации гоночных автомобилей жесткость тормозных дисковых систем обеспечивают мосты увеличенной ширины. Благодаря увеличению и наилучшему распределению сечений «моста» (элемента, работающего на разжимающие суппорт нагрузки) получена повышенная жесткость суппорта к рабочим деформациям. Повышенная жесткость, суммируясь с общим снижением рабочих давлений и армированными тормозными шлангами, обладающими минимальной склонностью к увеличению объёма (разбуханию) при нагрузке, позволяет получить максимальную информативность на тормозной педали и возможность очень точно дозировать тормозной момент в системе.

- Многопоршневая конструкция суппорта позволяет получить равномерное усилие прижатия тормозной колодки к диску, а разный диаметр поршней компенсирует разницу температурных условий работы колодки по площади контакта, предотвращая возможную неравномерность износа (конусность) по передней и задней кромкам. Повышенная общая площадь поршней в суппортах, изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочих давлений жидкости. Низкие давления снижают требуемое максимальное усилие на педали тормоза. Снижают нагрузку и вредные деформации на всех штатных деталях тормозной системы.

- В случае использования «плавающей конструкции» диска, рекомендуемой для применения в режимах предельных нагрузок (на гоночном треке), позволяет полностью снять термо-напряжения относительно центральной части и предотвратить передачу избыточного тепла на ступичный подшипник. Обеспечивая нормальную работу и увеличенный ресурс этих деталей в самых жёстких условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это позволяет увеличить максимальную тормозную мощность, развиваемую системой. От эффективного радиуса напрямую зависит площадь охвата рабочих поверхностей, являющихся одним из основных показателей возможностей диска по рассеиванию тепловой энергии.

И помните, качественные дисковые тормоза — это в первую очередь ваша безопасность. Учитывайте это при выборе подходящего варианта тормозной системы для своего авто.

https://www.kolesa.ru/article/tormoza-sto-let-nazad-kak-barabany-okazalis-jeffektivnee-diskov-2015-09-03

https://zen.yandex.ru/media/id/5af18a29d7bf213d532f5d27/ustroistvo-i-princip-raboty-tormoznoi-sistemy-avtomobilia-5bcdea0e4b784900ac54381a

Дисковые тормоза: основные характеристики, преимущества и особенности