Содержание

Электрохимическая коррозия – виды и способы защиты

Дизайн

Дизайн

Электрохимическая коррозия металлов – одна из насущных проблем человечества с того момента, как в производстве различных, необходимых человеку предметов, стали использоваться изделия из металла. Проблема защиты металлов от коррозии всегда стояла остро, потому что под действием разрушительных процессов окисления предметы теряли функциональность, деформировались и приходили в негодность, и нужно было искать способы их защиты.

Когда химия выделилась в отдельную науку, а использование металлов стало приобретать широкое промышленное значение, человечество начало исследовать эти процессы и искать способы борьбы с разрушениями от внешних воздействий.

Что такое коррозия

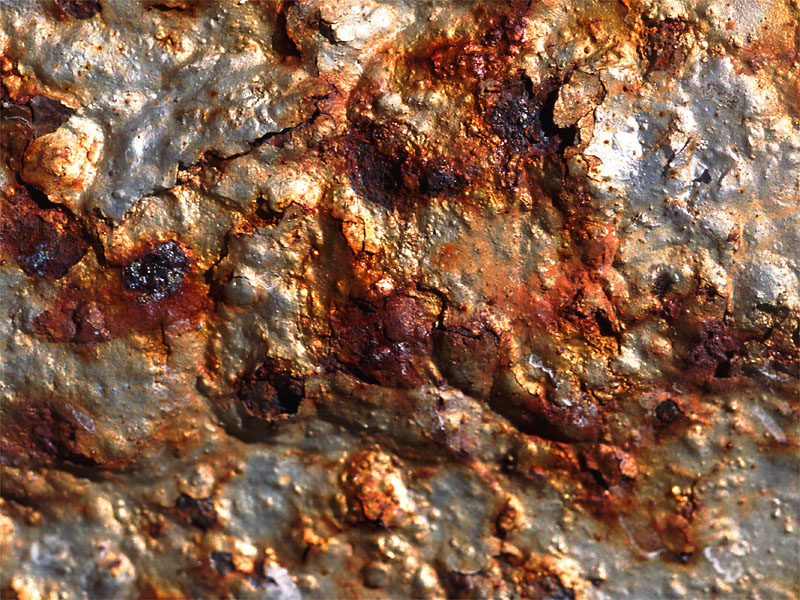

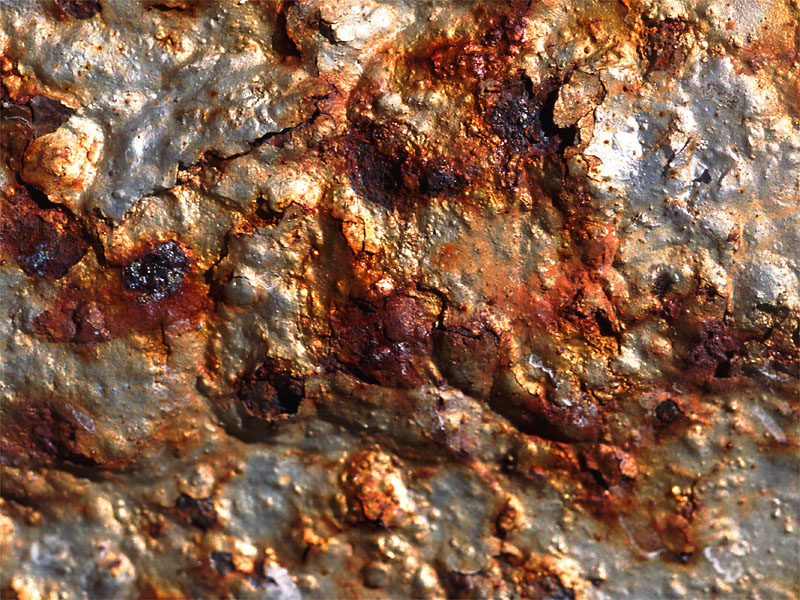

Процесс разрушения верхнего слоя металлического материала под влиянием внешних воздействий называется коррозией в широком смысле.

Термин коррозия в данном случае – только характеристика того, что металлическая поверхность вступает в химическую реакцию и теряет под её влиянием свои изначальные свойства.

4 основных признака, по которым можно определить, что этот процесс существует:

- процесс, развивающийся на поверхности, и со временем проникающий внутрь металлического изделия;

- реакция возникает самопроизвольно от того, что нарушается устойчивость термодинамического баланса между окружающей средой и системой атомов в сплаве или монолите;

- химия воспринимает этот процесс не просто, как реакцию разрушения, но как реакцию восстановления и окисления: при вступлении в реакцию одни атомы замещают другие;

- свойства и особенности метала при такой реакции претерпевают значительные изменения, или утрачиваются там, где она происходит.

Виды коррозии

В зависимости от типа металла и окислительно-восстановительной реакции, происходящей с ним, коррозия может быть:

- равномерной или неравномерной;

- местной и точечной (отдельные участки почему-либо вступили в реакцию, а другие – нет);

- язвенной, известной еще как питтинг;

- подповерхностной;

- растрескивающейся;

- межкристаллической, возникающая вдоль границ кристалла металла.

Также в зависимости от того, какие именно внешние факторы воздействуют на поверхность, коррозия бывает химической и электрохимической. Химическая коррозия происходит в результате некоторых реакций под влиянием химических взаимодействий, но без участия электрического тока, и может быть присуща даже нефти и газу. Электрохимическая отличается определенными процессами, она более сложная, чем химическая.

На видео: коррозия металлов.

Причины и признаки электрохимической коррозии

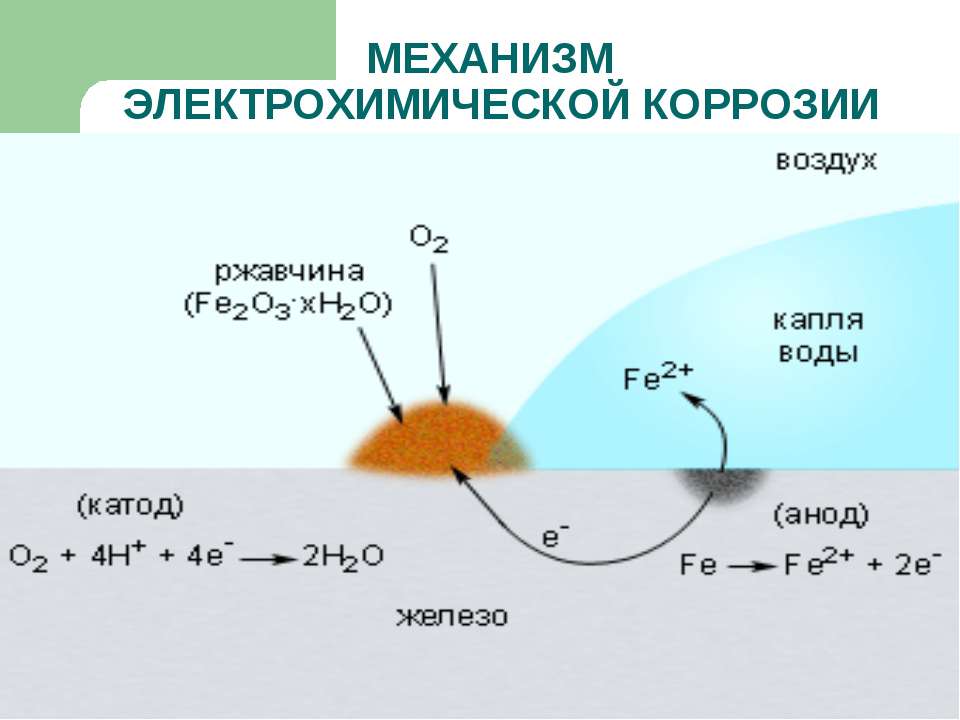

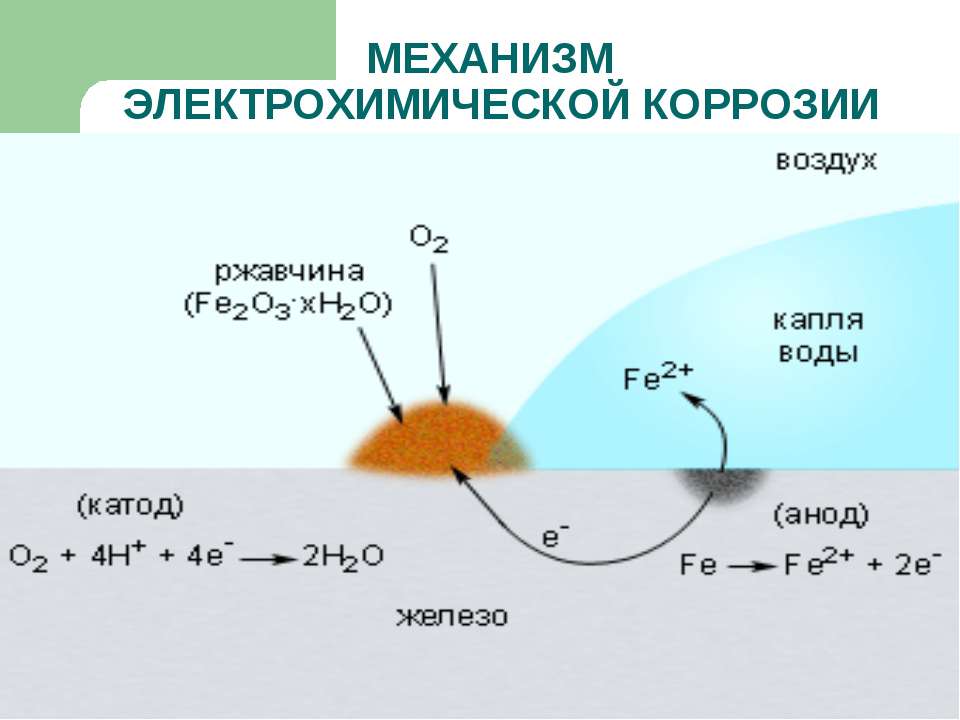

Электрохимическая коррозия отличается от химической тем, что процесс разрушения проходит в системе электролитов, отчего внутри этой системы возникает электрический ток. Два сопряжённых процесса, анодный и катодный, приводят к удалению из кристаллической решетки металла неустойчивых атомов. Ионы при анодном переходят в раствор, а электроны от анодного процесса попадают в ловушку к веществу-окислителю и связываются деполяризатором.

Таким образом, деполяризация – это отвод с катодных участков свободных электронов, а деполяризатор – вещество, которое отвечает за этот процесс. Основные реакции происходят с участием водорода и кислорода в роли деполяризаторов.

Существует множество примеров электрохимической коррозии разного типа, которая оказывает воздействие на металлические поверхности в природе и проходит под влиянием различных условий. Водород при этом работает в кислой среде, а кислород – в нейтральной.

Практически все металлы подвергаются электрохимической коррозии, и по этому признаку их разбивают на 4 группы, определяют величину их электродного потенциала:

- активные коррозируют даже в той среде, где нет окислителей;

- среднеактивные вступают в реакцию окисления в кислотной среде;

- малоактивные не вступают в реакцию при отсутствии окислителей и в нейтральных, и в кислых средах;

- не вступают в реакцию — высокой стабильности (благородные металлы, палладий, золото, платина, иридий).

Самый распространенный вид электрохимической коррозии – атмосферная.

Но эта же реакция может протекать и в воде, в растворах оснований, солей и кислот. В узкоспециальном различии атмосферной коррозии различают почвенную и аэрационную, морскую и биологическую (протекающую под воздействием бактерий).

Есть даже электрическая коррозия, которая протекает под воздействием электрического тока, и является результатом работы блуждающих токов, возникающих там, где электрический ток используется человеком для осуществления определенной деятельности.

Гомогенная металлическая поверхность при этом разрушается из-за термодинамической неустойчивости к окружающей среде. А гетерогенная – из-за состава кристаллической решётки, в которой атомы одного металла держатся плотнее, чем атомы инородных вкраплений. Эти реакции отличаются скоростью протекания ионизации ионов, и восстановления окислительных компонентов окружающей среды.

Разрушение металлических поверхностей при электрохимической коррозии состоит в одновременном протекании двух процессов: анодного и катодного, и отличия процессов состоят в том, что растворение происходит на анодах, которые и контактируют с окружающей средой через множество микроэлектродов, которые входят в состав поверхности любого металла и замкнуты на себя.

Характерными примерами электрохимической коррозии можно считать протекание коррозионных процессов на днищах морских судов или в атмосфере на металлических конструкциях.

Необходимость антикоррозионной защиты

Защита металла от воздействий, которые разрушающе действуют на его поверхность – одна из основных задач, возникающих перед теми людьми, которые работают с механизмами, агрегатами и машинами, морскими судами и строительными процессами.

Любой металл, кроме благородных, в той или иной степени, подвергается воздействию разрушительных процессов.

Чем активнее эксплуатируется устройство или деталь, тем больше шансов у нее подвергнуться разрушительному воздействию и атмосферных условий, жидкостей, с которыми приходится сталкиваться в процессе работы. Над защитой металла от коррозии работают многие отрасли науки и промышленного производства, но основные способы остаются при этом неизменными, и состоят в создании защитных покрытий:

- металлических;

- неметаллических;

- химических.

Неметаллические покрытия создаются с помощью органических и неорганических соединений, их принцип действия достаточно эффективен и отличается от остальных типов защиты. Для создания неметаллической защиты в промышленном и строительном производстве используются лакокрасочные составы, бетон и битум и высокомолекулярные соединения, особенно активно взятые на вооружение в последние годы, когда больших высот достигла химия полимеров.

Химия внесла свой вклад в создание защитных покрытий методами:

- оксидирования (создания защитной пленки на металле с помощью оксидных пленок);

- фосфатирования (фосфатных пленок);

- азотирования (насыщения поверхности стали азотом);

- цементации (соединения с углеродом);

- воронения (соединения с органическими веществами);

- изменения состава металла путем введения в него антикоррозийных добавок);

- модификации окружающей коррозийной среды путем введения ингибиторов, влияющих на нее.

Электрохимическая защита от коррозии – это процесс, обратный электрохимической коррозии. В зависимости от смещения потенциала металла в положительную или отрицательную стороны, различают анодную и катодную защиту. Путем подсоединения к металлическому изделию протектора или источника постоянного тока на металлической поверхности создается катодная поляризация, которая и препятствует разрушению металла через анод.

Электрохимические методы защиты состоят в двух вариантах:

- металлическое покрытие защищено другим металлом, у которого более отрицательный потенциал (то есть, защищающий металл менее устойчив, чем защищаемый), и это называется анодное покрытие;

- покрытие нанесено из менее активного металла, и тогда он является и называется катодным.

Анодная защита от коррозии – это, например, оцинкованное железо. Пока не израсходуется весь цинк с защитного слоя, железо будет в относительной безопасности.

Защита катодным способом – это никелирование или нанесение меди. В этом случае разрушение защитного слоя приводит и к разрушению того слоя, который он защищает. Присоединение протектора для предохранения металлического изделия ничем не отличается от протекания реакции в других случаях. Протектор выступает в роли анода, а то, что находится под его протекторатом, остается в сохранности, используя созданные ему условия.

Способы защиты металла

Электрохимическая коррозия – одно из основных препятствий, которые встречаются на пути человеческой деятельности. Защита от воздействия разрушительных процессов и их протекания на поверхности конструкций и сооружений – одна из перманентных и насущных задач любого промышленного производства, и любой бытовой деятельности человека.

Разработано несколько способов такой защиты, и все они активно применяются в повседневном цикле жизнедеятельности:

- Электрохимическая защита – электролитическое по принципу работы использование химических закономерностей, защищает металл с помощью анодного, катодного и протекторного принципа.

- Э лектроискровая обработка с использованием различных установок – бесконтактных, контактных, анодно-механических.

- Электродуговое напыление – основное преимущество в толщине наносимого слоя и относительной дешевизне производимого процесса.

- Эффективная антикоррозийная обработка – удаление загрязнений и очистка обрабатываемой поверхности, с последующим нанесением на поверхность сначала противокоррозионного, а затем и дополнительного защитного слоя.

Все эти способы наработаны в процессе деятельности человека с целью защиты инструментария, средств передвижения и транспортировки на стыке нескольких промышленных отраслей, и с использованием научных достижений.

Электрохимическая коррозия, которая является естественным процессом разрушения поверхности металла под воздействием нейтральных или агрессивных факторов окружающей среды, представляет собой сложную проблему. Убытки от нее терпят и машиностроительные, и транспортные, и промышленные предприятия, средства передвижения. И это проблема, которая требует ежедневного разрешения.

Подробнее о коррозии и ее процессах (1 видео)

Электрохимическая защита

Электрохимическая защита – эффективный способ защиты готовых изделий от электрохимической коррозии. В некоторых случаях невозможно возобновить лакокрасочное покрытие или же защитный оберточный материал, тогда целесообразно использовать электрохимическую защиту. Покрытие подземного трубопровода или же днища морского суда очень трудоемко и дорого возобновлять, иногда просто невозможно. Электрохимическая защита надежно защищает изделие от коррозии, предупреждая разрушение подземных трубопроводов, днищ судов, различных резервуаров и т.п.

Применяется электрохимическая защита в тех случаях, когда потенциал свободной коррозии находится в области интенсивного растворения основного металла либо перепассивации. Т.е. когда идет интенсивное разрушение металлоконструкции.

Суть электрохимической защиты

К готовому металлическому изделию извне подключается постоянный ток (источник постоянного тока или протектор). Электрический ток на поверхности защищаемого изделия создает катодную поляризацию электродов микрогальванических пар. Результатом этого является то, что анодные участки на поверхности металла стают катодными. А вследствии воздействия коррозионной среды идет разрушение не металла конструкции, а анода.

В зависимости от того, в какую сторону (положительную или отрицательную) смещается потенциал металла, электрохимическую защиту подразделяют на анодную и катодную.

Катодная защита от коррозии

Катодная электрохимическая защита от коррозии применяется тогда, когда защищаемый металл не склонен к пассивации. Это один из основных видов защиты металлов от коррозии. Суть катодной защиты состоит в приложении к изделию внешнего тока от отрицательного полюса, который поляризует катодные участки коррозионных элементов, приближая значение потенциала к анодным. Положительный полюс источника тока присоединяется к аноду. При этом коррозия защищаемой конструкции почти сводится к нулю. Анод же постепенно разрушается и его необходимо периодически менять.

Существует несколько вариантов катодной защиты: поляризация от внешнего источника электрического тока; уменьшение скорости протекания катодного процесса (например, деаэрация электролита); контакт с металлом, у которого потенциал свободной коррозии в данной среде более электроотрицательный (так называемая, протекторная защита).

Поляризация от внешнего источника электрического тока используется очень часто для защиты сооружений, находящихся в почве, воде (днища судов и т.д.). Кроме того данный вид коррозионной защиты применяется для цинка, олова, алюминия и его сплавов, титана, меди и ее сплавов, свинца, а также высокохромистых, углеродистых, легированных (как низко так и высоколегированных) сталей.

Внешним источником тока служат станции катодной защиты, которые состоят из выпрямителя (преобразователь), токоподвода к защищаемому сооружению, анодных заземлителей, электрода сравнения и анодного кабеля.

Катодная защита применяется как самостоятельный, так и дополнительный вид коррозионной защиты.

Главным критерием, по которому можно судить о эффективности катодной защиты, является защитный потенциал. Защитным называется потенциал, при котором скорость коррозии металла в определенных условиях окружающей среды принимает самое низкое (на сколько это возможно) значение.

В использовании катодной защиты есть свои недостатки. Одним из них является опасность перезащиты. Перезащита наблюдается при большом смещении потенциала защищаемого объекта в отрицательную сторону. При этом выделяется. В результате – разрушение защитных покрытий, водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита (применение протектора)

Разновидностью катодной защиты является протекторная. При использовании протекторной защиты к защищаемому объекту подсоединяется металл с более электроотрицательным потенциалом. При этом идет разрушение не конструкции, а протектора. Со временем протектор корродирует и его необходимо заменять на новый.

Протекторная защита эффективна в случаях, когда между протектором и окружающей средой небольшое переходное сопротивление.

Каждый протектор имеет свой радиус защитного действия, который определяется максимально возможным расстоянием, на которое можно удалить протектор без потери защитного эффекта. Применяется протекторная защита чаще всего тогда, когда невозможно или трудно и дорого подвести к конструкции ток.

Протекторы используются для защиты сооружений в нейтральных средах (морская или речная вода, воздух, почва и др.).

Для изготовления протекторов используют такие металлы: магний, цинк, железо, алюминий. Чистые металлы не выполняют в полной мере своих защитных функций, поэтому при изготовлении протекторов их дополнительно легируют.

Железные протекторы изготавливаются из углеродистых сталей либо чистого железа.

Цинковые протекторы

Цинковые протекторы содержат около 0,001 – 0,005 % свинца, меди и железа, 0,1 – 0,5 % алюминия и 0,025 – 0,15 % кадмия. Цинковые проекторы применяют для защиты изделий от морской коррозии (в соленой воде). Если цинковый протектор эксплуатировать в слабосоленой, пресной воде либо почвах – он достаточно быстро покрывается толстым слоем оксидов и гидроксидов.

Протектор магниевый

Сплавы для изготовления магниевых протекторов легируют 2 – 5 % цинка и 5 – 7 % алюминия. Количество в сплаве меди, свинца, железа, кремния, никеля не должно превышать десятых и сотых долей процента.

Протектор магниевый используют в слабосоленых, пресных водах, почвах. Протектор применяется с средах, где цинковые и алюминиевые протекторы малоэффективны. Важным аспектом является то, что протекторы из магния должны эксплуатироваться в среде с рН 9,5 – 10,5. Это объясняется высокой скоростью растворения магния и образованием на его поверхности труднорастворимых соединений.

Магниевый протектор опасен, т.к. является причиной водородного охрупчивания и коррозионного растрескивания конструкций.

Алюминиевые протекторы

Алюминиевые протекторы содержат добавки, которые предотвращают образование окислов алюминия. В такие протекторы вводят до 8 % цинка, до 5 % магния и десятые-сотые доли кремния, кадмия, индия, таллия. Алюминиевые протекторы эксплуатируются в прибрежном шельфе и проточной морской воде.

Анодная защита от коррозии

Анодную электрохимическую защиту применяют для конструкций, изготовленных из титана, низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Анодная защита применяется в хорошо электропроводных коррозионных средах.

При анодной защите потенциал защищаемого металла смещается в более положительную сторону до достижения пассивного устойчивого состояния системы. Достоинствами анодной электрохимической защиты является не только очень значительное замедление скорости коррозии, но и тот факт, что в производимый продукт и среду не попадают продукты коррозии.

Анодную защиту можно реализовать несколькими способами: сместив потенциал в положительную сторону при помощи источника внешнего электрического тока или введением в коррозионную среду окислителей (или элементов в сплав), которые повышают эффективность катодного процесса на поверхности металла.

Анодная защита с применением окислителей по защитному механизму схожа с анодной поляризацией.

Если использовать пассивирующие ингибиторы с окисляющими свойствами, то защищаемая поверхность переходит в пассивное состояние под действием возникшего тока. К ним относятся бихроматы, нитраты и др. Но они достаточно сильно загрязняют окружающую технологическую среду.

При введении в сплав добавок (в основном легирование благородным металлом) реакция восстановления деполяризаторов, протекающая на катоде, проходит с меньшим перенапряжением, чем на защищаемом металле.

Если через защищаемую конструкцию пропустить электрический ток, происходит смещение потенциала в положительную сторону.

Установка для анодной электрохимической защиты от коррозии состоит из источника внешнего тока, электрода сравнения, катода и самого защищаемого объекта.

Для того, чтоб узнать, возможно ли для определенного объекта применить анодную электрохимическую защиту, снимают анодные поляризационные кривые, при помощи которых можно определить потенциал коррозии исследуемой конструкции в определенной коррозионной среде, область устойчивой пассивности и плотность тока в этой области.

Для изготовления катодов используются металлы малорастворимые, такие, как высоколегированные нержавеющие стали, тантал, никель, свинец, платина.

Чтобы анодная электрохимическая защита в определенной среде была эффективна, необходимо использовать легкопассивируемые металлы и сплавы, электрод сравнения и катод должны все время находится в растворе, качественно выполнены соединительные элементы.

Для каждого случая анодной защиты схема расположения катодов проектируется индивидуально.

Для того, чтоб анодная защита была эффективной для определенного объекта, необходимо, чтоб он отвечал некоторым требованием:

— все сварные швы должны быть выполнены качественно;

— в технологической среде материал, из которого изготовлен защищаемый объект, должен переходить в пассивное состояние;

— количество воздушных карманов и щелей должно быть минимальным;

— на конструкции не должно присутствовать заклепочных соединений;

— в защищаемом устройстве электрод сравнения и катод должны всегда находиться в растворе.

Для реализации анодной защиты в химической промышленности часто используют теплообменники и установки, имеющие цилиндрическую форму.

Электрохимическая анодная защита нержавеющих сталей применима для производственных хранилищ серной кислоты, растворов на основе аммиака, минеральных удобрений, а также всевозможных сборников, цистерн, мерников.

Анодная защита может также применяться для предотвращения коррозионного разрушения ванн химического никелирования, теплообменных установок в производстве искусственного волокна и серной кислоты.

Коррозия металлов

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Коррозия металлов

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

ЗАЗ Sens Лунная Дорога › Бортжурнал › Устройство катодной защиты кузова автомобиля от коррозии

Нашел я статью в сети, про катодную защиту она меня очень заинтриговала …чуть ниже привожу ее …

. Автомобиль, проехавший по дороге, посыпанной реагентом, становится жертвой коррозии. И чем больше автомобиль будет забрызган грязью с дорожного полотна, тем активнее будет коррозия кузова. Реагент, находящийся на поверхности кузова, даже в сухом гараже притягивает к себе молекулы воды из воздуха, как любая соль. И чем выше влажность воздуха, тем активнее пагубное воздействие реагента.Соль делает своё коварное дело в любых условиях, разница лишь в скорости коррозии металла. Хорошо, если металл окрашен, а если имеется хотя бы небольшая царапина, то ржавчина сразу туда проникает. И не везде помогут антикоррозийные покрытия, или мастики. Ведь мелкую царапину изначально трудно заметить, а когда она превратится в сквозную коррозию, будет уже поздно. Да и необходимо постоянно следить за кузовом, чтобы своевременно закрасить краской, или замазать антикорозийкой появившийся скол краски от удара камня.

Думаю Вы замечали, отечественные автомобили ржавеют очень быстро, европейские немного медленнее, а японские автомобили – наиболее стойкие к коррозии. Для уменьшения коррозии, ещё на этапе производства автомобиля применяют различные способы защиты кузова. Например, японцы, живущие на островах, в условиях влажного морского климата применяют специальную обработку кузова автомобиля высокими частотами. Один из способов защиты от коррозии – оцинковка поверхности металла. Замечено, что после ремонта автомобиля, сварные швы наиболее подвержены коррозии. Ускорение коррозии происходит из-за высокотемпературного «ослабления» металла.

Наиболее простым и действенным способом защиты кузова автомобиля от коррозии является – катодная защита. Это вид активной – электрохимической защиты.

Изучая эту тему в Интернете, я столкнулся с тем, что она описывается не совсем «специалистами». Статьи либо пишутся автолюбителями, мало соображающими в электронике, либо электронщиками, мало понимающими в электрохимических процессах и плохо представляющими принцип катодной защиты на автомобилях. Поэтому, в основном у них получается экспериментальный, не оптимальный и малоэффективный вариант устройств защиты. В этой статье, мы рассмотрим принцип и способы реализации катодной защиты от коррозии и разработаем оптимальный её вариант.

Принцип действия катодной защиты состоит в следующем:

В качестве катода (минуса) используется корпус автомобиля, а в качестве анода (плюса) – металлические сооружения, различные пластины и другие окружающие поверхности, проводящие ток, в том числе и влажное дорожное покрытие. Из-за разности потенциалов между защищаемой поверхностью металла и поверхностью «анода» по цепи, образующейся через влажный воздух, проходит слабый ток. На аноде происходит реакция окисления — освобождение электронов. Анод, постепенно окисляясь, разрушается, а разрушение катода наоборот прекращается.

В некоторых статьях Интернета по теме катодной защиты приводится разность потенциалов между катодом и анодом: Для железа и его сплавов полная защита от коррозии достигается при потенциале 0,1…0,2 В. Дальнейший сдвиг потенциала в сторону увеличения мало влияет на степень защиты. Плотность защитного тока должна быть в пределах 10…30 мА/м2.

На самом деле эти цифры кем-то «надуманы» для тех, кто не знает, что такое электрический ток. Но мы то с Вами знаем. Анод и катод можно расположить на расстоянии одного сантиметра друг от друга, а можно и на расстоянии нескольких сантиметров и даже метров. По законам электрохимии, для эффективности, чем дальше электроды находятся друг от друга, тем больше должна быть разница потенциалов. Поэтому говорить о конкретном значении в 0,1…0,2 вольта – неправильно. Кроме того, воздух, который используется в качестве электролита, проводит электрический ток только с большой разницей потенциалов – порядка киловольт, а маленькое напряжение ему «как слону дробина». Поэтому, по закону Ома, о наличии защитного тока, как и о его плотности в пределах 10…30 мА/м2 говорить также нелепо. Этого тока просто не будет!

Другое дело, если мы будем рассуждать не об электрическом токе, а о разности зарядов (или потенциалов). Тогда можно будет говорить о концентрационной поляризации по кислороду, при котором молекулы воды, попадая на поверхность металла, ориентируются на поверхностях электродов так, что на аноде происходит освобождение электронов — реакция окисления, а на катоде наоборот, окисление прекращается. Так как электрический ток отсутствует, то освобождение электронов происходит очень медленно. Этот процесс безопасен и не заметен для глаз. Учитывая эффект поляризации молекул воды, наблюдается дополнительное смещение потенциала кузова автомобиля в отрицательную сторону, что позволяет периодически выключать устройство защиты от коррозии (при ремонте автомобиля, зарядке аккумулятора и т.п.). Особо необходимо отметить важный момент, чем больше площадь анода (анодов), тем эффективнее защита.

В качестве защищаемого катода, как было описано ранее, используется корпус автомобиля. Нам необходимо выбрать, что мы будем использовать в качестве анода.

Ещё раз повторюсь, для работы схемы защиты нам не требуется ток, протекающий между электродами. Если он будет, то это будет «побочный» ток, который может возникнуть в результате намокания анодов, колёс автомобиля и т.д. Это ток разряжающий аккумулятор и не более того. Поэтому автомобильную бортовую сеть + 12 вольт достаточно подключить к аноду (нескольким анодам) через добавочный резистор. Основное назначение резистора – ограничение тока разряда аккумуляторной батареи в случае замыкания анода на катод, которое может произойти по причинам «неудачной установки», повреждения анода, его химического разложения в результате окисления и т.д.

Варианты анодов, применяемых на автомобиле, находящемся на стоянке (гараже): металлическое сооружение, находящееся в непосредственной близости от автомобиля, например металлический гараж, в котором хранится автомобиль; контур заземления, используемый при отсутствии металлического гаража, в том числе на открытой стоянке. Другие варианты анодов, применяемых на движущемся, или находящемся на стоянке (гараже) автомобиле: металлизированный резиновый заземляющий «хвост»; защитные электроды (протекторы) на кузове автомобиля.

Рассмотрим все перечисленные варианты

1. Использование металлического гаража в качестве анода является наиболее простым способом защиты главным образом внешних металлических поверхностей облицовки автомобиля. Если пол в гараже также железный, или содержит открытые участки металлической арматуры, то тогда защищается и поверхность днища автомобиля. Летом, как правило, в металлическом гараже – парниковый эффект, который при катодной защите не разрушает, а наоборот сохраняет и очищает кузов автомобиля от коррозии. Для создания такой защиты достаточно корпус гаража подключить к плюсу аккумуляторной батареи, установленной в автомобиле через обыкновенный добавочный резистор и монтажный провод. В качестве плюса, можно использовать прикуриватель, при условии, что в нём есть напряжение в режиме стоянки при отключенном замке зажигания (не у всех автомобилей при отключенном зажигании работает прикуриватель).

2. Использование контура заземления в качестве анода подобно использованию металлического гаража. Разница состоит лишь в том, что главным образом от коррозии защищается днище автомобиля. Для создания лучшего контура заземления, по периметру автомобиля необходимо забить в грунт четыре металлических кола (стержня) длиной не менее одного метра. Колы, электрически соединяются друг с другом с помощью проволоки. Контур подключается к автомобилю точно так же, как и корпус гаража – через добавочный резистор.

3. Металлизированный резиновый заземляющий «хвост» — простой и эффективный способ защиты движущегося автомобиля. В условиях влажного воздуха – дождя, мокрого дорожного покрытия, создается разность потенциалов между кузовом автомобиля и дорожным покрытием. Влажный воздух и мокрое дорожное полотно усиливает коррозию кузова автомобиля, но в данном случае наблюдается обратное — чем больше влажность, тем эффективнее антикоррозийная работа заземляющего хвоста. Хвост устанавливается сзади автомобиля так, чтобы в сырую погоду, при движении автомобиля, на хвост летели брызги воды от заднего колеса. Это улучшает эффективность антикоррозийной защиты.

Вторая функция заземляющего хвоста – он выполняет функцию антистатического приспособления. Я думаю, вы замечали, на бензовозах всегда волочится и гремит металлическая цепь, предназначенная для исключения накопления статического заряда на корпусе автомобиля и как следствие – исключения возникновения электрической искры, опасной для перевозимого груза. В некоторых статьях Интернета пишут, что цепь, волочащаяся за бензовозом – это антикоррозийное приспособление. К таким наблюдениям можно отнестись только с улыбкой.

Хвост должен быть изолирован от корпуса автомобиля по постоянному току и наоборот «закорочен» на корпус по переменному току. Достигается это RC-цепочкой, представляющей собой элементарный частотный фильтр.

4. Использование в качестве анодов защитных электродов — протекторов, практически отдельная тема. Элементарные металлические пластинки — «защитные протекторы» прикрепляются в наиболее уязвимых для коррозии местах — под крыльями, на днище кузова, на порогах. Они отвлекают на себя ржавчину за счёт того же эффекта, что и все предыдущие варианты анодов. Достоинство такого способа – постоянное наличие анода, стоит машина или едет. Такая локальная защита, говорят, дает хорошие результаты. Правда, анодов надо установить штук 15-20. Это трудоемко, но думаю «овчинка выделки стоит».

В качестве защитных электродов (анодов) могут использоваться как разрушающиеся материалы (нержавеющая сталь, алюминий), требующие замены через 4…5 лет, так и неразрушающиеся. В качестве неразрушающихся электродов можно применять карбоксил, магнетит, графит или платину. Защитные электроды выполняются в виде прямоугольных либо круглых пластин площадью 4…10 см2.

При установке и монтаже электродов следует помнить, что:

— один защитный электрод защищает площадь с радиусом около 0,25…0,35 м;

— защитные электроды устанавливаются только на места, защищенные лакокрасочным покрытием;

— для крепления электродов рекомендуется использовать только эпоксидный клей или шпатлевку на его основе, предварительно зачистив глянец (эпоксидный клей на глянец не прилипает), но думаю, что это не догма;

— наружную сторону защитных электродов (где нет пайки) нельзя покрывать мастикой, краской, клеем или другим электроизоляционным покрытием.

Пластины-протекторы — это положительные пластины конденсатора, которые должны быть изолированы от отрицательной пластины — кузова автомобиля. Но расстояние между пластинами должно быть небольшим, чтобы ёмкость этого конденсатора была достаточной — на большом расстоянии между пластинами электрическое поле будет стремиться к нулю. Лакокрасочное покрытие автомобиля и эпоксидный клей, находящиеся в промежутке между кузовом и пластинами — это диэлектрическая прокладка конденсатора.

Установка электродов в этих точках наиболее эффективна:

1 — коробчатые усилители брызговиков; 2 — места крепления фар и подфарников; 3 — нижняя часть передней панели; 4 — полости за щитками-усилителями передних крыльев; 5 — внутренние поверхности дверей и порогов; 6, 7 — передняя нижняя часть заднего крыла и арка колеса по стыку с крылом; 8 — фартук задней панели.

Провода к протекторным пластинам подключаются через проколы в резиновых заглушках, закрывающих отверстия в днище автомобиля, которые предусмотрены его конструкцией.

Другой вариант использования меньшего количества электродов, но с большей площадью самих пластин:

Выглядит вполне логично, зачем устанавливать много электродов малой площади, если можно установить мало электродов, но большего размера. Главное, установить их в местах наиболее подверженных коррозии, или вблизи этих мест. Кроме того, в связи с тем, что в качестве «электролита» выступает влажный воздух, пластины должны располагаться обращёнными не внутрь (внутри короба, куда не проникает влага), а наружу – навстречу агрессивной среде, например брызгам от колеса.

Кузов автомобиля током бить не может, так как токи антикоррозийной защиты очень слабые. Даже если вы положите голую пластину под обнажённое «седалище», вы почувствуете только твёрдый металл этой пластины, не более. В антикоррозийной защите используется слабый постоянный ток, который создает слабое электрическое поле, а по альтернативной теории электрического тока — магнитное поле, только в промежутках между кузовом и местом установки протекторов. Поэтому электромагнитное поле обыкновенного сотового телефона более, чем в 100 раз сильнее, поля создаваемого катодной защитой.

Думаю, что элементарных теоретических понятий достаточно, поэтому перейдём к разработке устройства антикоррозийной защиты.

Учитывая особенности и специфику использования различных вариантов анодов, конечно лучшим вариантом является одновременное использование всех перечисленных ранее способов.

Схема устройства простейшая. Самое сложное – изготовление «заземляющего хвоста» и установка «протекторных пластин».

Изучая вопрос протекторной защиты в Интернете, я не встретил ни одной схемы, которая оптимально выполняет задачу защиты от ржавчины. Вернёмся к тому, что в некоторых статьях пишут, что полная защита от коррозии достигается при потенциале 0,1…0,2 В. Дальнейший сдвиг потенциала в сторону увеличения мало влияет на степень защиты. Мы не будем оспаривать этого предлагаемого значения. Защитного тока фактически не существует, он возникает только в случае «появления» проводника, образующегося за счёт проводимости воды, попадающей на пластины протекторов, или на покрышки колёс. Исходя из этого, можно сделать вывод: Если мы будем стремиться к значению 0,1…0,2 вольта, тогда придется ставить делитель напряжения, а это — лишний – паразитный разряд аккумулятора впустую. Если увеличение потенциала, не ухудшает степень защиты, тогда проще подать на аноды все 12 вольт, которые будут сами по себе «падать» в зависимости от влажности пластин. Достигается это обыкновенным добавочным резистором. Необходимо рассчитать его на такой ток, при котором в случае замыкания протекторных пластин на корпус автомобиля, происходит «безопасный» разряд аккумуляторной батареи. Абсолютно все, встречающиеся в Интернете схемы катодной защиты либо имеют фиксировано малую разницу потенциалов между анодом и катодом (до 1,8 вольта), либо имеют большую разницу потенциалов (до 8…11 вольт), но авторы этих схем описывают их, как «выдающие» 0,1…0,2 вольта. Разница этих схем – в максимальном токе, определяемом добавочным резистором. Непонятно, они или сами не умеют рассчитать простейший делитель напряжения, или пытаются обмануть Вас?

Из руководства по эксплуатации автомобиля, автомобилисты знают, что устойчивый пуск двигателя с помощью стартера возможен, если емкость аккумулятора составляет не менее 60% номинальной. Если использовать одно из устройств, публикуемых авторами разных статей с током потребления 5 мА, то время, в течение которого аккумулятор можно не подзаряжать составит 40 дней. С учетом саморазряда аккумулятора это время будет еще меньше. При постоянном использовании автомобиля это не опасно, но если Вы собрались в отпуск, или длительную командировку, то такое устройство следует отключить от аккумулятора автомобиля.

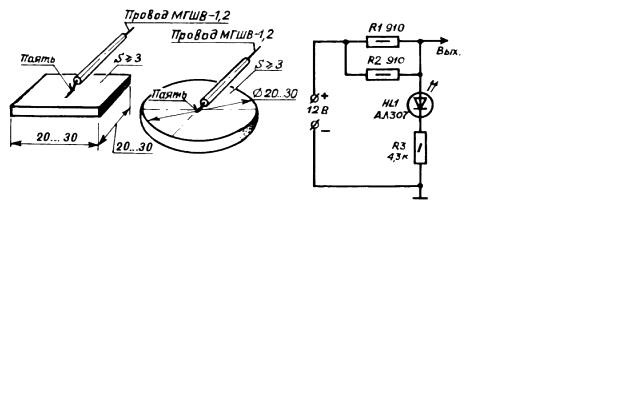

Приведу популярную схему катодной защиты, даже с рисунками протекторов:

На рисунке, вывод «Вых.» подсоединяется на пластины-протекторы. Против таких протекторов я ничего не имею, поскольку их геометрия мало влияет на степень защиты (можете вырезать хоть звездочку), а влияет лишь площадь пластин.

Определим, какое же напряжение подается на пластины, и какой ток потребляет устройство?

На кристалле светодиода HL1 типа АЛ307БМ падение постоянного прямого напряжения равно 2 В (из справочника).

Остальные 10 В падают на резисторах.

Общее сопротивление R1+R2+R3 будет равно 4855 Ом (R1+R2 в параллель и R3 последовательно).

Ток делителя будет равен Iдел = U / Rобщ. = 10/4855 = 2,1 mA.

Отсюда: Напряжение на выходе Uвых = Iдел * R3 + UHL1 = 2,26 * 4300 + 1 = 10,8 B.

Где же заявляемые 0,1…0,2 вольта? Мало того, в этой схеме, проходящий через светодиод ток 2,1 mA его толком и не зажжёт, у светодиода номинальный ток 10 mA.

Кроме того, на лицо «паразитный» ток разряда аккумуляторной батареи – через делитель. Вывод: схема придумана малограмотным экспериментатором.

Подобная схема с «паразитным» разрядом аккумуляторной батареи приводится в схеме с заземляющим хвостом:

Источник http://him-kont.ru/elektrohimicheskaya-korroziya-vidy-i-sposoby-zashhity/

Источник