Содержание

Инструменты для кузовного ремонта автомобилей своими руками

Какие лучше использовать инструменты для рихтовки кузова автомобиля

Метки:Вытяжка кузоваИнструменты для машины

Кузовной ремонт автомобиля — задача достаточно сложная. Здесь требуются не только определённый опыт и знания, но и специальные инструменты. Учитывая, что во время кузовного ремонта часто приходится решать проблемы с выправлением геометрии кузова, устранением вмятин и восстановлением первоначальной формы, необходим набор специальных устройств и приспособлений, которые упрощают такую работу и делают её в принципе выполнимой. При этом зачастую требуется приложение определённых усилий, которые в состоянии обеспечить гидравлика. Поэтому гидравлический инструмент очень широко и успешно используется для кузовного ремонта.

Как использовать гидравлический инструмент для правки кузова

Для подобных задач используется гидравлика следующих видов:

- подъёмные приспособления;

- насосы;

- цилиндры;

- прессы.

Давайте рассмотрим основные разновидности такого оборудования и сферы, в которых их принято использовать.

Стапель – важное оборудование для рихтовки

Стапель – инструмент для правки кузова автомобиля, позволяющий исправить геометрию кузова даже в самых тяжелых случаях. Принцип действия оборудования прост – автомобиль прочно закрепляется в конструкции стапеля, после чего прикладываются мощные усилия вытяжных устройств, растягивающих деформированный кузов в нужных направлениях. В результате деталь выпрямляется. Профессиональные модели стапелей имеют несколько вытяжных устройств сразу.

Стапели классифицируются на три разновидности, которые отличаются друг от друга конструкцией и особенностями работы:

- Платформенный. Представляет собой платформу, на которой расположены струбцины – специальные крепления для автомобильного кузова. Благодаря особенностям конструкции, платформенный стапель способен вытягивать любые детали в любом направлении, используя для этого различные по величине тяговые усилия. Такой стапель может работать как подъемник для машины и обеспечивать доступ к днищу авто.

- Рамный. Рихтовочный инструмент, который можно изготовить самостоятельно. С помощью рамного стапеля осуществляется небольшой кузовной ремонт по вытягиванию отдельных деталей или кузова, а средняя грузоподъемность рамы составляет 4-6 тонн.

- Напольный. Универсальный инструмент для рихтовки, который обеспечивает максимальную грузоподъёмность, ограниченную только возможностями пола. Конструкция напольного стапеля представляет рельсы, вмонтированные в бетонный пол. На рельсах размещены тяговые устройства, присоединяемые к деталям кузова. Именно этот вид стапеля позволяет проводить наиболее серьезные и объемные кузовные работы.

Стапель – оборудование для рихтовки кузова автомобиля, которое есть в каждом профессиональном автосервисе, предлагающем услугу восстановления геометрии кузова. По этой причине он должен быть в гараже, в котором планируется самостоятельная рихтовка кузова любой сложности. Его можно купить или сделать самому.

Как это работает?

Выравнивание формы кузова при помощи домкратов должно происходить в несколько этапов:

- Демонтаж всех деталей, которые каким-либо образом мешают проведению ремонта и доступу к местам повреждений.

- Установка кузова автомобиля на специальные опоры.

- Установка гидравлического домкрата и определение угла воздействия.

- Запуск вытяжки. Во время проведения процесса вытягивания всегда очень важно выполнять замеры специальной кузовной линейкой и сравнивать показатели по контрольным точкам первичного чертежа корпуса.

- Во время вытягивания механики также «постукивают» молотком по всем перекосам и сгибам металла, что помогает придать корпусу первичную форму.

- В случаях, когда с первого раза так и не удалось вытянуть детали в прежнее положение, производится повторное вытягивание с передавливанием, в таком положении все оставляют на сутки для «привыкания» металла. Если повреждения очень масштабные, то вмятину могут вытягивать сразу два или три домкрата.

Такой метод может подразумевать использование вакуума в тех случаях, когда вогнутая часть сохранила целостность лакокрасочного слоя, он позволит избежать необходимости делать «косметику». Он может обойтись дороже, но учитывая, сколько стоит покраска машины, такая вытяжка все же дешевле.

Места для установки оборудования для вытягивания кузова

Не исключено и использование обратного молотка, но здесь покраски не избежать. Метод работает так:

- К погнутому участку приваривается зацепной крючок из толстой проволоки.

- К крючку цепляется обратный молоток, которые ударами будет вытягивать металл в изначальное положение.

- Когда процесс успешно завершен, зацепки срезаются, а кузов проходит шлифовку и покраску.

Иногда для установки обратного молотка может просверливаться отверстие для зацепки, в которое продевается гайка с шайбой. После завершения отверстие обрабатывают шпатлевкой или заваривают.

Еще одним способом ремонта корпуса является вытягивание с применением газовой горелки, в основном его используют для осадки вытянувшегося металла и разравнивания складок. Здесь работать нужно очень осторожно, держа горелку на расстоянии, иначе есть риск прожигания корпуса.

Обратите внимание, что вытяжка должна быть своевременно закончена. Это означает, что все работы вы должны завершить одновременно с полным остыванием поверхности, иначе он может вернуться в неправильное положение.

Стенд для рихтовки автомобиля

Самым популярным же среди приспособлений для устранения деформаций автомобильного корпуса является специальный стенд:

- На него устанавливается кузов и закрепляется струбцинами в четырех точках для надежной фиксации – в точках соединения пола автомобиля с порогами.

- Подбираются подходящие захваты исходя из локации повреждений. Затем они крепятся на автомобиль, и устанавливается правильный угол вытягивания.

- Запускаются гидравлические домкраты, которые выполняют предварительную вытяжку корпуса. После этого производятся контрольные замеры, при необходимости процесс повторяют.

- Далее выполняется рихтовка корпуса.

Также заслуживает внимания и самый простой способ ремонта деформаций – демонтаж испорченной детали с применением усилителя, который 6-миллиметровым сверлом пройдет по периметру сварочного шва и отделит часть корпуса от корпуса. Его рихтуют и приваривают на место.

Если ремонту подвергается весь кузов, то нужно предотвратить проседание дверей путем подставки под передние и центральные стойки специальных козелков в том количестве, сколько потребуется для надежной опоры.

Для каждого вида деформации могут применяться различные методы вытяжки и рихтовки, при этом все они направлены на сокращение масштабов вмешательства в целостность кузова. Поэтому предпочитаемым способом вытяжки считается работа с корпусом автомобиля на стенде или использование домкратов. Маленькие же вмятины порой можно ликвидировать своими руками бытовым феном, используя нагревание.

Споттер – рихтовочный инструмент

Тиски для рихтовки

Споттер представляет собой сварочный аппарат для проведения точечной сварки. Этот инструмент для рихтовки авто без покраски дает возможность ремонта деталей, к которым нельзя подобраться снаружи. Споттерная рихтовка отличается следующими преимуществами:

- Отсутствие необходимости полностью разбирать автомобиль.

- Качественный результат по завершению работ.

- Оперативность выполнения.

- Возможность ремонта любых механических повреждений кузова.

Споттер – инструмент для рихтовки авто, справляющийся с устранением дефектов дверей, крыльев, капота, порогов и других деталей кузова. Он экономит время и деньги на ремонт авто.

Причины повреждения автомобиля

Главной предпосылкой к восстановлению металла является его механическое повреждение. Расширенный список причин представлен ниже:

- Участие машины в дорожно-транспортном происшествии.

- Столкновение с объектами во время пути на скорости – камни, щебень и другие.

- Поездки по плохим дорожным покрытиям.

- Выявление дефектов, заложенных на производстве.

- Неграмотное управление транспортным средством.

- Влияние коррозии и атмосферных условий.

В зависимости от причины и степени повреждения, восстановление классифицируется на локальное и капитальное. Частичная процедура устраняет очаги повреждений на кузове, полученные в результате мелких ДТП и по другим причинам. Капитальный ремонт автомобиля незаменим при нарушении стандартной геометрии кузова и серьезных дефектах.

Отдельная статья, по которой требуется ремонт автомобиля, это поражение покрытия ржавчиной. В запущенных случаях коррозия ослабляет металл и ухудшает эксплуатационные характеристики машины, подвергая опасности всех участников дорожного движения.

Ручной инструмент для восстановления кузова

Автоматический рихтовочный инструмент для автомобиля – не единственно возможный вариант для качественного восстановления кузова. Широко распространена и ручная рихтовка автомобиля, для которой используются такие инструменты, как рихтовочный молоток, инерционный и фланцевый молотки, рихтовочный напильник и другие многочисленные наименования инструментов.

Основное отличие молотков для восстановления кузова от своих строительных собратьев – строение бойка. Его поверхность закруглена и тщательно отполирована, а противоположная ударной сторона снабжена клювообразным наконечником для подцепления деталей изнутри. Еще одна особенность – малый вес, необходимый для более аккуратного восстановления.

Предпочтителен ударный инструмент для рихтовки автомобиля с бойками, изготовленными из твердого пластика. Такие молотки мало весят и не наносят механические повреждения рихтуемой поверхности. Для сохранения лакокрасочного покрытия машины (рихтовка без покраски) надо использовать молотки с резиновыми бойками – с ними придется дольше провозиться, но они не царапают краску.

FakeHeader

Comments 23

Тоже такой есть как на первом фото, еще от дела остался…

все просто. спасибо

Да не за что, самому интересно посмотреть кто что сделал сам.

Оборудование и приспособления для ремонта автомобилей своими руками

Ремонт авто – дорогостоящая задача, занимающая много времени. Использование автосервиса требует дополнительных вложений, поэтому многие владельцы предпочитают решать проблемы с машиной самостоятельно. Но чтобы выполнить эту задачу, необходим комплекс инструментов и специальное оборудование для кузовного ремонта, при помощи которого заказ сервисных работников не потребуется. Приспособления для ремонта и технического обслуживания автомобилей своими руками – подходящее решение, если на использование автосервиса нет денежных средств.

Гидравлика

Гидравлика – комплекс инструментов, используемых для восстановления кузова. Спец инструмент для осуществления авторемонта относится к группе оборудования, используемого при рихтовке. Гидравлика продается в наборах, отличающихся по тоннажности.

Стандартный гидравлический набор состоит из:

- гидравлического насоса;

- удлинителей;

- насадок с большим выбором форм.

Эти приборы необходимо иметь каждому автовладельцу, желающему самостоятельно заниматься ремонтом. Наборы отличаются по стоимости. Для восстановительных работ своими руками возможно найти оборудование по средней стоимости.

Цена зависит от качества и бренда, под которым произведены инструменты. Поэтому дорогостоящие и бюджетные варианты не всегда отличаются по характеристикам.

Сварочное оборудование и инструмент

Предусмотрены различные категории сварочных аппаратов, отличающихся по функционалу и предназначению. Если необходимо сварить раму, или выполнить другую подобную задачу, рекомендуется оборудование переменного тока. Но этот инструмент малоэффективен, если нужно убрать мелкие дефекты. Также требуется наличие дополнительных устройств, таких как струбцины. Они обеспечивают более простое выполнение задачи.

При самостоятельном техобслуживании рекомендовано использование:

- вольфрамового электрода;

- углекислотного полуавтомата;

- зажимов для кузовного ремонта.

Сварочные аппараты отличаются по качеству шва. Также ассортимент представлен простыми и сложными приборами. Приобретая сварочное оборудование, необходимо определить, какой показатель качества работ обеспечивается, и сможет ли с ним справиться автовладелец.

Инструмент для рихтовки

Рихтовка – комплекс действий, при которых транспортное средство, или детали полноценно восстанавливаются. Задачу выполняют инструменты для рихтовочного ремонта автомобилей, цель которых заключается в устранении вмятин и дефектов кузова.

Список приборов для рихтовки состоит из:

- комплекса рихтовочных молотков;

- безынерционного молотка;

- вакуумного молотка;

- обратного молотка;

- рихтовочных правок;

- киянки;

- ложки;

- ударных полотен и фигурных стержней;

- рихтовочный стенд для вытягивания отдельных частей поверхности кузова;

- крючки и рычаги;

Вакуумный способ рихтовки предназначен для профессиональных работников. Такие устройства оборудованы насадками-присосками, с которыми справиться неопытному ремонтнику непросто. Поэтому метод восстановления авто при помощи вакуумных молотков слабо распространен.

Эффективные рихтовочные молотки — приборы двухстороннего типа. Стороны инструментов разной формы, поэтому они используются для комплекса задач. Этот специнструмент применяется совместно с дополнительными инструментами.

Список дополнительных инструментов, входящих в набор для рихтовочной правки кузова, включает:

- наковальню – ручной прибор, при помощи которого выравниваются вмятины;

- блоки для насечек – оборудование, повышающее точность ударов (может быть изготовлено самостоятельно);

- шлифовальную машинку – устройства для ремонта кузова, обеспечивающего сглаживание неровностей;

- сварочный споттер;

- домкрат – агрегат, применяемый для поддержки транспортного средства.

Качество рихтовки выше, если детали без покраски обрабатываются отдельно от авто на поверхности, застеленной войлоком. Этот материал способен снизить показатель ударной нагрузки, оказываемой на компоненты машины.

Несмотря на объемный перечень инструментов для рихтовки, немногие приспособы отличаются большими габаритами. Благодаря этому оборудование не занимает много площади в гараже или багажнике авто.

Инструмент и оборудование для покраски

Ремонт кузова включает покраску, без которой он не будет полноценным. Для выполнения этой задачи также требуются специальные устройства. Список наиболее необходимых приборов для покраски состоит из:

- разбрызгивателя – прибора, используемого для нанесения краски и грунтовки;

- краскопульта;

- аэрографа.

В условиях автосервиса используются все типы инструментов. Но чтобы нанести на поверхность краску, достаточно будет одного из этих приборов. Оптимальный вариант выбирается в зависимости от того, какие работы планируют выполняться. Если поверхность для покраски небольшая, следует воспользоваться аэрографом. Но этот аппарат не окажет нужного эффекта для больших поверхностей. Дополнительно требуются компрессоры, способные создать нужное давление для разбрызгивания краски.

После покраски для улучшения качества поверхности используется шлифовальная машинка.

Шлифовка и полировка

Шлифовка и полировка выполняется при помощи инструментов чистовой доводки. Эта категория оборудования используется для зачистки. Минимальный необходимый список устройств для шлифовки и полировки включает:

- наждачную бумагу;

- шлифовальные машины;

- полировочные машины.

Наждачная бумага, используемая для этой цели, должна иметь зернистость от Р120 до Р500.

Если зачищается листовой металл, или обрабатывается шпатлевка, применяется кузовной напильник. Этот прибор обладает изогнутым держателем, способным изменять геометрию. Он нужен для выполнения обработки труднодоступных мест.

Если обрабатывается поверхность с большой площадью, приемлемый вариант — использование электроинструментов. Эти устройства эффективны при зачистке крупных неровностей. Электроинструменты также устраняют лишнюю краску и грунтовку.

Оборудование для работ с пластиковыми деталями

Для выполнения сварочных работ используется пластик. Этот материал плавится под воздействием высоких температур. Благодаря этому он нашел широкое применение в ремонте транспортных средств.

Материал обрабатывается при помощи специальных инструментов для ремонта автомобилей. Применение пластика выполняется при помощи:

- паяльника — инструмента для ремонта бампера; применяются электрические и воздушные инструменты — вариант встречается реже по причине высокой стоимости;

- термопистолета — эффективен, если нужно отремонтировать деталь, убрав поверхностные вмятины; придает пластику гибкость, благодаря чему из него создается компонент необходимой формы;

- воздушного фена — также желательно использование воздушного фена, при помощи которого выполняется быстрая обработка пластика.

Используемые материалы

Ремонт авто выполняется не только с использованием специальных инструментов, но и благодаря расходным материалам. Эти устройства должны быть у каждого автовладельца, выполняющего минимальный перечень ремонтных действий.

Материалы для полноценного кузовного ремонта представлены:

- очистительными средствами;

- обезжиривателями;

- антистатическими веществами;

- полиролями;

- антигравийными веществами.

Расходные материалы дополняются элементами, используемыми для защиты при выполнении технического обслуживания транспортного средства. Это — полезные приспособления, упрощающие восстановление авто. В список также водят приборы для измерения, или выполнения других сопутствующих задач. Большинство приборов не требует много места хранения. Категория дополнительного оборудования включает верстаки и стеллажи, при использовании для ремонта.

Инструмент для кузовного ремонта

Кузовной ремонт — это одна из самых сложных и ответственных разновидностей работ по устранению неисправностей автомобиля. Здесь важна точность и аккуратность, поэтому от вас потребуются не только специальные знания в этой области, но и определённые навыки во владении инструментом и в обработке материалов. По сути, это технологический процесс правки кузова автомобиля. Он бывает двух видов:

- полным;

- локальным.

Набор инструмента для рихтовки кузова в раскладном футляре

Набор инструмента для рихтовки кузова в раскладном футляре

Полный ремонт необходим, если машина попала в аварию, и требуется серьёзное исправление геометрии кузова с заменой некоторых его частей.

Локальный ремонт подразумевает исправление более мелких неисправностей. Это могут быть следующие операции:

- исправление вмятин;

- восстановление повреждений лакокрасочного покрытия;

- ремонт бамперов и деталей из пластика.

Очевидно, что для работ такого плана вам будет необходимо специальное оборудование. Специалисты используют в таких случаях инструмент для кузовного ремонта и специальные приспособления, которые делают возможным выполнение операций и упрощают операции с машиной. Давайте рассмотрим, каким бывает кузовной инструмент, и для чего конкретно он служит.

Стапель

При столкновении или наезде на препятствие у автомобиля могут возникать различные нарушения геометрии кузова. Они требуют грамотной правки — машина с неправильной геометрией плохо подаётся управлению, и велик риск возникновения новой аварийной ситуации.

Для правки геометрии кузова применяется кузовной инструмент, который называют стапелем. При помощи системы фиксации одних частей и нагрузки на другие части машины происходит выправление дефектов. Стапель оборудован специальными гидравлическими приспособлениями для нагрузки и силовыми захватами для фиксации.

Cтапель напольный Blackhawk Korek

Cтапель напольный Blackhawk Korek

Есть следующие разновидности стапелей:

- напольный — наиболее дешёвая разновидность. Он состоит из рельсов, вмонтированных в пол, анкеров и стоек. Позволяет использовать занимаемую площадь для других задач, когда в нём нет необходимости;

- платформенный — это эстакада с трапом для въезда и рельсами. Он может использоваться для самых сложных разновидностей правки, однако он требует под себя большой площади в помещении;

- рамный — очень удобен для правки несложных дефектов. Не занимает много места и очень эффективен.

Гидравлика для рихтовки

Гидравлика — это инструмент для кузовного ремонта, который помогает выполнению работ по рихтованию. Набор состоит из гидравлического насоса, различных насадок и удлинителей. Такие наборы различаются по тоннажности.

Рихтовочные инструменты

Суть работ по рихтовке заключается в том, что детали возвращают первоначальный вид. Иначе говоря, это разнообразные методы правки элементов автомобиля. Для выполнения работ подобного рода у вас в арсенале должны быть следующие инструменты:

- Набор молотков для рихтования:

- с выпуклыми бойками круглой и квадратной формы;

- с плоским круглым и выпуклым квадратным бойками;

- с плоскими бойками (также круглыми и квадратными);

- с выпуклым круглым и плоским квадратным бойками;

- с выпуклыми плоским и круглым бойками большого размера.

- дерева;

- резины.

Перечень инструментов может быть длиннее или короче — всё зависит от того, насколько серьёзные виды работ по восстановлению автомобиля вы планируете.

Оборудование для окрашивания автомобилей

В перечень работ кузовного ремонта входят операции по окрашиванию. Очевидно, что для них также понадобится специальное оборудование. Вот краткий список того, что вам может понадобиться в процессе восстановления лакокрасочного покрытия автомобиля:

- Разбрызгиватель для:

- краски;

- грунтования.

Набор краскопультов для покраски авмашин

Набор краскопультов для покраски авмашинВам не нужны все 3 категории — будет достаточно и одной. Просто определитесь с оптимальным вариантом. Вам следует знать, что аэрограф предназначен для окрашивания небольших поверхностей и не годится для серьёзных объёмов.

Обязательно будет нужен компрессор — он включается в схему оборудования для нанесения краски.

Неплохо иметь пескоструйный аппарат для очистки и обезжиривания поверхностей, когда вы готовите их для окрашивания. Для работы с этим аппаратом также понадобится компрессор.

Оборудование для работ с пластиковыми деталями

Кузовной ремонт автомобилей может подразумевать и комплекс работ с пластиковыми элементами кузова. В основном это сварка, поскольку пластик — легкоплавкий материал, или операции по удалению дефектов.

Паяльник для ремонта пластиковых деталей машины

Паяльник для ремонта пластиковых деталей машиныДля термоопераций используется в основном следующее оборудование:

- Паяльники. Достаточно часто возникает необходимость в восстановлении бампера – при этом широко применяются паяльники. Различают две разновидности паяльников:

- электро;

- воздушный (по сравнению с электрическим его стоимость гораздо выше).

Используемые материалы

Расходные материалы для кузовного ремонта нельзя в прямом смысле классифицировать как инструмент. Однако они необходимы так же, как специальный инструмент и приспособления. Поэтому давайте рассмотрим, что необходимо иметь в мастерской:

- Чистящие и моющие средства.

- Обезжиривающую химию.

- Антистатики (предотвращают налипание пыли на свежеокрашенные узлы).

- Средства для полирования:

- абразивные;

- защитные;

- универсальные.

Заключение

Для ремонта кузова машины необходим целый арсенал специальных инструментов и приспособлений. Чем лучше вы оснащены в техническом плане, тем больше у вас шансов на успех в устранении неисправности вашего авто, тем выше качество и меньше времени и энергии вы потратите.

Каждый автолюбитель, стремящийся достигнуть каких-либо высот в ремонте машины, должен очень ответственно отнестись к своему инструментарию — это один из определяющих факторов вашего успеха.

Приспособа для выравнивания кузова авто

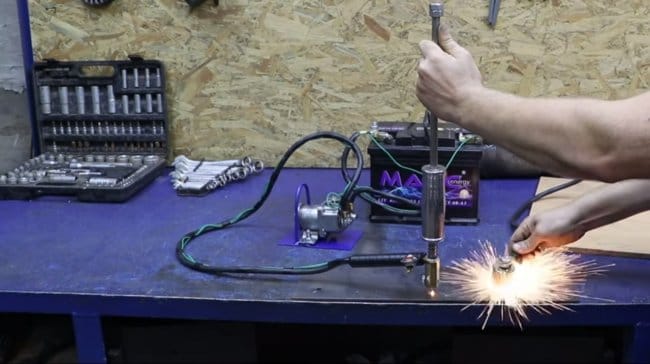

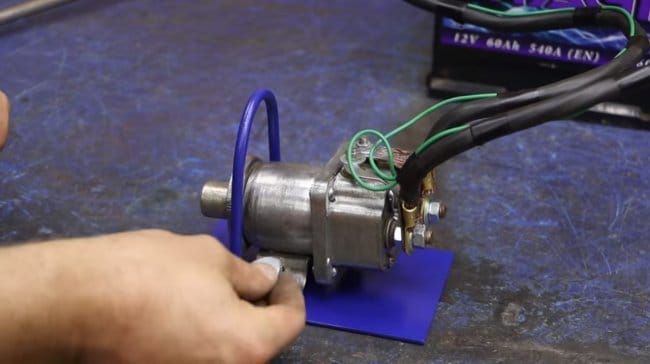

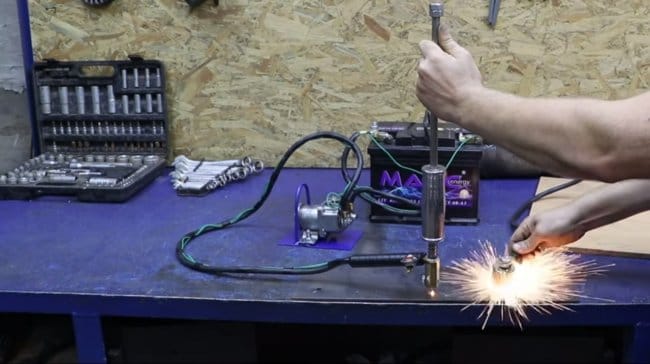

Привет всем любителям помастерить, сегодня мы изготовим полезный инструмент для кузовного ремонта автомобиля и не только. Речь пойдет о тех моментах, когда у автомобиля помято крыло или другая часть кузова, которую проблемно выпрямить присосками и другими подобными инструментами. Самоделка, предложенная автором, работает по принципу точечной сварки, при этом инструмент кончиком приваривается к кузову и получается отличный зацеп для выравнивания кузова. Питается самоделка от обычного пускового автомобильного аккумулятора, а силовое реле было изготовлено из деталей от стартера. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— аккумулятор 12В (можно приспособить и сварочный аппарат);

— втягивающее от стартера (желательно с хорошей контактной группой);

— железный стержень;

— клеммы для аккумулятора;

— силовой провод;

— таймер (по желанию) ;

— провода и кнопка (для включения втягивающего);

— болты, гайки;

— листовая медь (для электрода);

— детали для токарки (по желанию).Процесс изготовления самоделки:

Шаг первый. Подготовка втягивающего

Первым делом снимаем с подопытного стартера втягивающее, проверяем его работоспособность. Нам крайне важно, чтобы внутри была исправна контактная группа силового реле. Разбираем втягивающее, снимаем пятаки и шлифуем их на наждачной бумаге, если они сильно загажены. Если пятаки имеют сильную выработку, их можно перевернуть или сменить. Важно, чтобы контактная группа хорошо работала, иначе она быстро сгорит.Корпус втягивающего автор также зачистил как у кота причиндалы, теперь все смотрится красиво и аккуратно. Носовую часть втягивающего штока и вовсе можно срезать, нам важно только реле.

Шаг второй. Ручка

Далее сделаем ручку, на которой будет закреплен электрод, тут автор решил приспособить железный стержень. На обоих концах стержня нарезаем резьбу, на одном конце устанавливается электрод из листовой меди, тут важно, чтобы был хорошо заточен кончик электрода.

На ручку автор устанавливает пружину и «молоток», которой скользит по ручку. Благодаря этому молоточку мы будем путем ударов выравнивать вмятину кузова, «выгибать ее наружу».Также на основной ручке закреплена дополнительная ручка с кнопкой, эту ручку автор решил замотать изолентой, хоть напряжение в 12В и не ощутимо человеком.

Шаг третий. Сборка

Собираем устройство, втягивающее лучше закрепить на железной пластине, чтобы оно не прыгало по всему гаражу. К втягивающему к реле подключаем силовые провода от аккумулятора, реле будет замыкать цепь в момент нажатия на кнопку.Что касается кнопки, ее подключаем к выводам втягивающего, которые идут на катушку и включат втягивающее.

Важно сделать надежный электрод и «заземление», рабочий электрод изготовлен из листовой меди, электрод у автора трехзубый, что позволяет легко заменить испорченный наконечник. Конечно, в качестве электрода можно использовать и заточенный медный стержень, но его сложнее надежно закрепить, да и найти может быть сложнее.

Что касается «заземления», то оно сделано из заточенного болта и специальной круглой гайки из латуни. Когда кончик болта приваривается к кузову, можно открутить гайку, чтобы она прижалась к кузовку и образовала более надежный контакт.

Шаг четвертый. Испытания

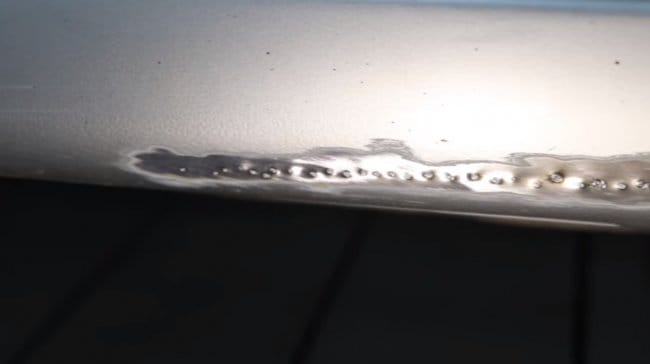

Приступаем к испытаниям, для начала зачищаем проблемный участок до голого металла, ну а далее приступаем к работе. Прикасаемся обоими электродами к кузову и на короткое время нажимаем на кнопку. В итоге срабатывает втягивающее и электроды привариваются к кузову. После этого при помощи встроенного молоточка на ручке, аккуратно выбиваем вмятину наружу. Так шаг за шагом, точка за точкой выравниваем вмятину. Ну а далее грунтуем металл и наносим несколько слоев шпаклевки. Шпаклевка будет куда лучше держаться благодаря образовавшимся точкам на металле. Ну а далее останется покрасить обработанный участок и вот кузов уже как новый.

Конечно, для более профессиональной работы хорошо бы заменить аккумулятор сварочный аппаратом и установить таймер , который сам будет замыкать, и размыкать цепь четко по времени.

На этом проект можно считать завершенным, самоделка получилась работоспособной и удобной. Надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

Самодельные стапеля для вытяжки кузова. Изготовление стапеля для кузовных работ своими руками

Отдельного внимания в починке поврежденных автомобилей требует кузовной ремонт. Часто после ударов, аварий и повреждений происходит искажение кузова автомобиля. Нарушение геометрии кузова приводит к негативным изменениям в конструкции (вибрации, нарушение углов, невозможность закрыть двери авто). Все это может привести к непредвиденному поведению машины на дороге, что является очень опасным для водителя и пассажиров транспорта. Именно поэтому возобновление корректной геометрии кузова считается важной составляющей ремонта ТС, который не обходится без применения стапеля.

В статье подробно описывается, как сделать стапель своими руками и сэкономить достаточно денег, вместо приобретения готовой конструкции.

Определяемся с конструкцией стапеля

Множество начинающих водителей не знают, что такое стапель автомобиля. Стапель для кузовного ремонта – стальная конструкция, позволяющая восстановить необходимую форму и размеры деталей кузова до аварии. Работа оборудования заключается в том, что элементы стапеля создают усилия в необходимых для автомеханика направлениях на нужные части кузова автомобиля, и возвращают правильную форму и размеры деталей кузова авто.

Для починки автомобиля различают несколько видов стапелей

Различают несколько видов такого рода оборудований для починки автомобиля:

- Платформенный стапель. Платформенный механизм легко вытягивает детали автомобиля в нужные стороны и восстанавливает форму и размеры. Стапель платформенного вида удобен поэтому устанавливается как профессиональными специалистами, так и у любителя автомобилиста в гараже.

- Рамный стапель. Наиболее компактный вид оборудования предназначен для устранения небольших деформаций. Подходит владельцам гаражей малогабаритных размеров для решения несложных задач.

- Напольный стапель. Сложная профессиональная конструкция чаще всего применяется автомобильными мастерскими. Такой стапель может восстановить автомобиль даже после масштабной аварии. Размеры напольного стапеля немалые, однако рельсы, по которым двигаются передвижные механизмы, расположены прямо на полу и отлично экономят место. Это позволяет использовать рабочее пространство для личных целей при необходимости.

Каждый вид стапеля должен подбираться автомехаником индивидуально в каждом случае исходя из его запросов.

Плюсы и минусы самодельного устройства

В восстановлении легковых машин вполне возможно использовать все три вышеперечисленных вида стапель.

Индивидуально в каждом случае автомехаником должен подбираться каждый вид стапеля

Достоинства и недостатки самодельного стапеля:

- Слишком большая стоимость качественного заводского стапеля приводит к тому, что многие специалисты самостоятельно изготавливают надежный стапель за более доступную цену.

- Любой вид стапеля предоставляет доступ к днищу ТС и любым его составляющим.

- Рельсы напольного стапеля размещаются на уровне пола, что позволяет выгодно использовать место в автогараже.

- У напольного стапеля довольно сложно проводить нужные измерения.

- При самостоятельном изготовлении стапель важное значение следует уделить повышенной прочности используемых металлических деталей.

- При помощи любого вида стапеля возможно проводить работы на разной высоте.

- Рамный стапель очень компактный поэтому удобно хранится в гараже.

- Рамный стапель имеет мало точек вытяжки, что не позволяет пользоваться оборудованием для устранения сложных деформаций кузова.

- Платформенный стапель считается наиболее легким для самостоятельного изготовления.

Основной причиной самостоятельного изготовления стапель считается высокая цена на заводские оборудования. Не каждый человек может приобрести дорогостоящий стапель для своего гаража или частной фирмы. Вникнув во все тонкости и моменты изготовления, каждый желающий способен изготовить качественный стапель по стоимости в два, а то и три раза ниже заводской. Изготовить напольный стапель для кузовного ремонта своими руками способен только специалист со знаниями слесарного и сварочного дела, так как такое стапельное оборудование относится профессиональному и требует применения сложной измерительной аппаратуры.

Высокая цена на заводские оборудования считается основной причиной самостоятельного изготовления стапель

Инструменты и материалы для создания стапеля

Если Вы решили смонтировать стапель собственными руками, Вам пригодится:

- электросварка;

- гидропривод;

- шлифмашинка;

- электродрель;

- краска;

- профильная труба от 5 мм;

- металлические листы толщиной в 5 мм;

- зажимные струбцины;

- гайки;

- болты.

Главным моментом для изготовления качественного и долговечного стапеля является правильное создание чертежа. От точности его создания зависит эффективность и качество всего оборудования. Один из главных нюансов – продумать правильные габариты стапеля и учесть размеры Вашего гаража. Важно не только учитывать допустимые размеры конструкции, но и еще расположение отдельных деталей и фиксаторов. В среднем размеры стапеля составляют – 4,5 Х 1,9 м.

Пошаговая инструкция: как сделать стапель своими руками

Большое количество чертежей напольного стапеля для кузовного ремонта доступно в интернете, также его можно смонтировать самостоятельно по аналогии конкретного заводского оборудования, сняв с него необходимые замеры.

Дело непростое изготовить напольный стапель своими руками

Как сделать стапель самому:

- Создание рамы конструкции. Из приготовленных металлических профилей свариваем внешний каркас, а к нему присоединяется внутренняя рама. Сверху и снизу во всех возможных местах свариваем наружный каркас, чтобы будущая конструкция была максимально прочной. Для надежности и лучшей жесткости углы конструкции покрываем дополнительными косынками из металла. Наиболее скрупулезные специалисты устанавливают поперечные балки.

- Прикрепление к подготовленному каркасу ножек или колесиков. Это позволит корректировать горизонтальную позицию конструкции. При желании хозяина гаража, в нем можно вмонтировать рельсы, на которых конструкция на прикрепленных колесиках будет удобно передвигаться.

- Изготовление деталей стапеля (стоек, лап, верхних прижимов). Из стали толщиной в 1 см вырежьте прямоугольники со следующими параметрами: ширина в 200 мм и длина в 350 мм, и приварите к ним стойки высотой в 300 мм. Дополнительно можно использовать усилительные укосины. Верхние прижимы должны быть длиной в 250 мм (для них часто используют обломки из рессор КАМАЗа). В них прожигаются проймы под крепежные болты.

- Приваривание зажимных струбцин. Для приваривания зажимов каркас выставляется точно по нивелиру. Дальше следует зафиксировать вертикальные стойки с помощью болтов. Потом нивелиром выставляют высоту, на которой должны размещаться лапы. Теперь можно приваривать зажимные струбцины.

- Этап монтирования стойки и тянущих элементов. Мощность гидравлических устройств заводского типа должна составлять около 2000 кг. Крепить вытягивающие элементы можно на накладку из швеллера, поставленную на каркас. Дальше просверливаются в раме в нужных местах, чтобы можно было поставить тянущий механизм в необходимую точку в процессе работы.

- Проверка конструкции. Чтобы проверить работу конструкции, следует установить ТС, требующее ремонта, на оборудование. Важно проверить: работают ли все элементы, качество их крепления и передвижения по каркасу, и только после этого приступать к непосредственному ремонту.

Принцип работы у всех устройств одинаков. Чтобы восстановить геометрию кузова, его закрепляют на каком-либо одном или нескольких участках стапеля. Потом автослесарь посредством вытяжного устройства и прикладывая усилие с помощью гидравлических приспособлений, вытягивает деформированные элементы. Если сделан стапель в гараже своими руками, то это, как правило, несложная система, имеющая один вытяжной механизм. В заводском оборудовании их несколько.

Виды стапелей

Всего бывает четыре вида конструкций, каждая из которых применяется в определённых условиях. Некоторые типы оборудования можно изготовить и самостоятельно. Как характеризуются применяемые сегодня стапели?

Подкатные

Отличаются возможностью использования для восстановления кузова самых различных автомобилей. Имеющиеся на стапеле приспособления позволяют зафиксировать автомобиль, не делая отбортовку порогов. Подкатное оборудование отличается компактностью, поэтому его можно применять в ограниченном пространстве — то есть имеет смысл сделать стапель для кузовного ремонта своими руками, чтобы установить его в гараже. Минус данного оборудования в том, что его нельзя применять при наличии перекосов и изменении геометрии кузова.

Напольные

Предполагает наличие рельса, по которому перемещаются выдвижные устройства. Такая конструкция помогает выполнять ремонт разной сложности, так как механизмы передвигаются в любую точку стапеля.

Плюсы напольного оборудования:

- сравнительно небольшая стоимость;

- оперативная установка;

- малая занимаемая площадь;

- простота изготовления: можно сделать напольный стапель для кузовного ремонта своими руками;

- при необходимости можно убрать выдвижные устройства и использовать пол (рельсы находятся на одном с ним уровне) для размещения техники или иных целей.

Минус заключается в неудобстве проведения измерений отдельных элементов кузова и его общей геометрии.

Рамные

Здесь используется металлический каркас, на котором машина закрепляется посредством цепей. Несмотря на то, что такие стапели используются при выправлении не слишком сильных повреждений, конструктивно рамное оборудование более сложное. Фиксация кузова на нужной высоте и в требуемом положении осуществляется посредством зажимов, а деформированная часть выправляется цепями, подсоединёнными к силовому гидравлическому устройству.

Для упрощения подъёма авто рамные стапели зачастую используют совместно с подъёмниками ножничного типа.

Преимущества данных конструкций:

- доступ к автомобильному днищу и различным элементам, расположенными внизу;

- возможность выполнения кузовных работ на разной высоте.

Рамные стапели не занимают много места, однако с их помощью нельзя выправлять серьёзные деформации, так как число вытяжных точек невелико. Поэтому такие конструкции имеет смысл применять в ходе рихтовки и иных несложных повреждений.

Этапы изготовления стапеля

Наиболее популярны платформенные или рамные конструкции. Это связано с простотой их изготовления, компактными габаритами и относительно большими функциональными возможностями. Найти в интернете подходящие чертежи сегодня не составит особого труда. Лучший вариант – измерить готовый заводской стапель и ориентироваться на его конструкцию. Здесь основное требование – габариты, которые должны соответствовать площади мастерской или гаража. Рекомендуемые размеры стапеля – 4,5×1,85 м. Внешне это конструкция, где одна рама вставлена в другую.

Необходимые инструменты и материалы

Понадобится сварочный аппарат, гидравлическое устройство, болгарка, дрель со свёрлами, краскопульт или малярные кисти. Из материалов необходимо приобрести:

- профильную трубу 40×80 мм (длину подсчитайте в соответствии с чертежом, учитывая и перемычки) толщиной от 4 мм;

- металл для изготовления косынок (толщина 4 мм);

- зажимные устройства (можно купить заводские, но если нет такой возможности, то о том, как их сделать самому, будет описано ниже);

- болты, гайки;

- грунтовку;

- обычную или порошковую краску.

Сначала из профиля сваривается наружный каркас, затем к готовой конструкции присоединяется внутренняя рама. Проваривать необходимо сверху и снизу, переворачивая конструкцию. Не забудьте использовать усилители-косынки по углам конструкции для увеличения её жёсткости. Если у вас есть сомнения в прочности рамы, посередине приварите пару поперечных балок. Когда каркас будет готов, к нему необходимо прикрепить снизу ножки, чтобы регулировать горизонтальное положение устройства. Для этого можно использовать болты длиной 15 см и гайки на 24, которые привариваются по углам конструкции. Если есть желание, вместо метизов установите колёсики – получится передвижной стапель. Это имеет смысл, если у вас идеально ровный пол или вы поставите конструкцию на рельсы, находящиеся в строго горизонтальном положении.

Устройства для крепления кузова к стапелю

Если нет возможности приобрести готовые зажимные струбцины, то их можно сделать самостоятельно из ж/д площадок, посредством которых рельсы крепятся к шпалам. Разрежьте каждую из них пополам и на внутреннюю часть наварите металл, который с помощью болгарки порежьте на ромбики. Наружную сторону оставьте как есть, чтобы при установке на пороги авто их внешняя сторона не повреждалась. Ещё на внутреннюю часть наварите пластину толщиной 4 мм. Это нужно для того, чтобы зажимная часть равномерно фиксировала порог и не перекашивалась.

Изготовление стоек, или лап, и верхних прижимов

Понадобится сталь толщиной 1 см. Вырежьте прямоугольники шириной 200 и длиной 350 мм. К полученным площадкам приварите вертикальные стойки высотой 300 мм, не забудьте о треугольных усилительных укосинах из такого же металла. Для изготовления верхних прижимов длиной 200 — 250 мм лучше всего использовать обломки от рессор КАМАЗа толщиной 1,5 см. В них нужно прожечь отверстия под крепёжные болты.

В качестве последних используйте метизы, крепящие головку блока цилиндров диаметром 16 мм. Это достаточно прочные изделия, не допускающие срыва резьбы. С краёв приварите арматуру 12 мм – она будет гарантировать отсутствие перекосов при фиксации кузова.

Приваривание зажимов

Выставьте каркас строго по нивелиру, чтобы обеспечить его горизонтальность. Далее:

- прикрепите вертикальные стойки к раме при помощи болтов и гаек;

- нивелиром выставьте высоту: на ней должны находиться лапы;

- ориентируясь на неё, приварите зажимные струбцины.

Последний этап – очистка конструкции от ржавчины, обработка грунтовкой с последующей покраской.

Здесь можно использовать заводские гидравлические устройства или самодельный механизм. В любом случае мощность должна составлять 1,5 — 2 тонны. Для крепления тянущих конструкций используйте накладку, сделанную из швеллера и устанавливаемую на каркас стапеля. Чтобы тянущий механизм и цепи можно было поставить в любую точку, просверлите отверстия в раме по всему периметру конструкции.

Если вы предпочитаете самодельную конструкцию стойки, лучше использовать башенное устройство. Хоть оно и тяжелее других разновидностей, но обеспечивает равномерное тяговое усилие по всей высоте.

Такую стойку можно ставить в непосредственной близости от кузова, при этом силовой цилиндр при работе не мешается (шток выходит сзади).

Использование стандартного гидронасоса – не лучшее решение. Гораздо надёжнее изготовить такой агрегат из домкрата грузоподъёмностью в 8 тонн. Придётся модернизировать центральный цилиндр, поставив вместо него подходящую трубку. Это необходимо для увеличения объёма заливаемой жидкости на 300 — 400 мл. В верхней части домкрата около штуцера сделайте сапун (можно использовать тавотницу, загнутую под 90 градусов). А чтобы было удобнее работать, вместо перепускного болта, для которого нужен ключ, установите «бабочку», отворачиваемую руками.

Автомобиль при всей своей кажущейся сложности для профессионального слесаря-ремонтника представляет собой достаточно простой агрегат с множеством взаимозависимых или автономных узлов. При наличии необходимого оборудования и высоком мастерстве ремонт этого механизма не сложнее ремонта утюга и другой бытовой техники. Главное – знать, в чем заключается проблема, и подобрать наиболее оптимальный способ ее решения. Одним из основных приспособлений, применяемым при кузовном ремонте автомобиля является стапель.

Он представляет собой жесткую конструкцию, позволяющую осуществлять различные виды работ. Промышленные образцы этого приспособления имеют очень высокую стоимость и могут быть не под силу небольшой авторемонтной мастерской или мастеру-одиночке. При этом не сложно своими руками изготовить саму конструкцию стапеля, вооружившись сварочным аппаратом и изучив нашу инструкцию.

Основное назначение подобной платформы заключается в придании раме автомобиля правильной геометрической формы, которая может быть нарушена, например, при дорожно-транспортном происшествии. С помощью специальных приспособлений остов авто жестко фиксируется на раме стапеля и на него оказывается тянущее или давящее воздействие в различных направлениях.

Для обеспечения необходимого усилия применяют крюки, цепи со сварными звеньями, различные гидравлические приспособления.

Этот аспект предполагает придание стапелю максимальной прочности на разрыв и сжатие.

Вариантов подобного приспособления в настоящее время существует много. Они могут быть передвижными (мобильными) и стационарными. Каждый вид имеет свои преимущества и недостатки. Стационарный при правильной установке и качественном креплении позволяет приложить к раме автомобиля гораздо большее усилие для исправления ее геометрических параметров.

При этом он требует наличия отдельного вполне большого помещения для своей установки, а так же для размещения вспомогательных приспособлений и маневров автомобиля при постановке его на стапель. Передвижной вид не требует наличия больших площадей, так как для временного хранения может быть установлен на боковую грань у любой стены гаража или ремонтного бокса.

При этом перечень работ, которые могут быть выполнены с его помощью, так же велик.

Сборка самодельного стапеля

Самостоятельное изготовление стапеля следует начинать с монтажа рамной платформы приспособления. Для этого понадобится стальной прямоугольный профиль сечением 50×50, 70×40 и других, в зависимости от предполагаемой нагрузки на приспособление. Соединение деталей выполняется сварным швом, который должен быть выполнен максимально качественно. Линейные размеры платформы должны удовлетворять размерным параметрам рам большинства автомобилей, с которыми вы предполагаете работать.

Для обеспечения высокой прочности рамы необходимо сочетать как продольные, так и поперечные элементы. Сборку конструкции необходимо выполнять на ровном плоском основании, например на бетонном полу. Повысить качество соединения деталей поможет изготовление фаски на торцах деталей в местах их стыковки. Кроме этого необходимо правильно подобрать режимы работы сварочного аппарата. Для обеспечения высокой устойчивости рамы с установленным на ней автомобилем рекомендуем приварить по углам и центру продольных сторон стойки небольшой высоты.

К раме стапеля необходимо подобрать или изготовить ряд вспомогательных приспособлений, без которых работа по правке кузова и придания раме правильной геометрии будет невозможна. Первое из них – крепежи.

Они используются непосредственно для фиксации остова автомобиля на стапеле. От их прочности и работоспособности зависит качество кузовных (рамных) работ. Конструкция крепежей может быть различной, но она должна позволять:

- выдерживать прикладываемое к раме деформирующее усилие без разрушения;

- обеспечивать возможность перемещения по раме и крепления в различных ее точках;

- обеспечивать максимальную прочность соединения рамы автомобиля со стапелем.

Именно учитывая все вышеперечисленные параметры, и подбирается тот или иной вариант крепежей. При этом для работы с различными марками авто лучше применять приспособления с изменяющейся высотой расположения крепежных губок и перемещающиеся по раме стапеля как в продольном, так и в поперечном направлении.

Другое обязательное приспособление – силовая стойка, которая так же должна перемещаться и фиксироваться в различных стойках стапеля.

Именно через них и прикладывается основное усилие к тем или иным частям автомобильного остова с целью его выпрямления. В связи с этим подобный узел так же должен иметь максимальную прочность. Основным материалом для изготовления стоек служит квадратный стальной профиль сечением не менее 80×80 или стальная труба. Место соединения вертикальной и горизонтальной деталей дополнительно усиливается установкой косынки из того же профиля, или чуть менее.

Для удобства работ стойка должна быть оснащена приспособлением для крепления к раме стапеля и площадкой для установки упорных стержней. Для работы с несложными дефектами кузова достаточно двух подобных приспособлений.

Таким образом, используя вполне доступные материалы и простейшие виды соединения деталей – сварочное и болтовое вы не только сможете изготовить полезное и удобное приспособление, но и сэкономить на этом значительные средства.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение:)

Справиться с рихтовкой кузова автомобиля без использования специальных вспомогательных средств не получится. Одним из основных приспособлений для работ по восстановлению геометрии кузова, нарушенной в результате аварии, является стапель. Это устройство позволяет прилагать усилия в несколько тонн для сжатия или растягивания кузова. При этом обязательным условием является надежное крепление автомобиля на специальной раме: от этого будет зависеть результат работы. Если нет возможности приобрести такую конструкцию, возможно использование самодельного стапеля для кузовного ремонта.

Виды стапелей

Для того чтобы качественно починить свое авто, следует выбрать наиболее подходящий вариант стапеля. В основном выделяют три разновидности этих приспособлений, каждое из которых может развивать усилие до 10 тонн:

Изготовление стапеля своими руками: конструирование рамы

Изготовить стапель можно самостоятельно, для этого стоит изучить видео и фото в интернете, где описана поэтапная работа по его созданию. Много времени и средств процесс изготовления самодельного устройства не займет. Безусловно, для ремонтных работ необходима гидравлика, которую в домашних условиях изготовить не представляется возможным. Поэтому рассмотрим, как можно сделать раму стапеля, отвечающую за фиксацию авто. Начинать нужно с чертежа, который можно создать самому, либо скачать фото в интернете.

Для изготовления поперечной балки необходим металлический профиль, на котором впоследствии будет закреплена стойка с захватами, фиксирующими пороги машины. Захваты для порогов делают из металлических уголков, в которых просверливают отверстия под крепежные болты. Затем уголки приваривают к балке. Проделывать отверстия нужно, учитывая модель авто. Если необходимо изменить размеры, можно просто просверлить в балке дополнительные отверстия. Минимальные размеры профиля – сечение 40х80 мм и длина 150 мм. Такие параметры позволяют выполнять ремонт почти всех видов легковых машин.

Для того чтобы изготовить стойки, понадобится продольный металлический профиль сечения 20х40 мм. Высота каждой стойки должна равняться 25 см. Для укрепления нужно приварить косынки из этого же профиля. Вверху привариваются уголки для захвата порогов машины.

Чтобы обеспечить хорошую сцепку, можно предварительно нанести насечки либо приварить гайки. В качестве креплений используйте болты и гайки с мелкой резьбой. Полезный совет: элементы крепежа лучше всего позаимствовать с иномарок, где болты намного прочнее и качественнее, чем в любом магазине. Фиксировать стойки на балке лучше болтами М10: такой крепеж позволяет работать с гидравликой, развивающей тяговое усилие в пределах 4 тонн.

Чтобы обеспечить хорошую сцепку, можно предварительно нанести насечки либо приварить гайки. В качестве креплений используйте болты и гайки с мелкой резьбой. Полезный совет: элементы крепежа лучше всего позаимствовать с иномарок, где болты намного прочнее и качественнее, чем в любом магазине. Фиксировать стойки на балке лучше болтами М10: такой крепеж позволяет работать с гидравликой, развивающей тяговое усилие в пределах 4 тонн.Завершающий этап работы

Для предохранения от коррозии следует создать надежное защитное покрытие, ведь устройство будет установлено в месте повышенной влажности. Для этого, предварительно очистив все элементы конструкции, покрываем ее грунтовкой. Наиболее надежную защиту от появления ржавчины обеспечит эпоксидная грунтовка, поэтому лучше воспользоваться ею. Не дожидаясь высыхания грунтовки, нанести краску пульверизатором. (Для придания презентабельности самодельной конструкции, то есть фабричного вида, можно после высыхания краски нанести на раму черные полосы).

Итак, самодельная рама почти готова. Остается только установить ее в подготовленное место. Можно изготовить еще одно подобное устройство, но не фиксировать его к полу, а укрепить на поворотной колонне. Соединив такую конструкцию с описанной выше, получим передвижной вариант.

Время прочтения:

Речь идёт о приспособлении, используемом при выполнении работ по ремонту автомобильного кузова. Подобное оборудование позволяет исправлять его серьёзные повреждения, изменять размеры и конфигурацию некоторых элементов. Нужный результат достигается благодаря применению разнонаправленных усилий, воздействующих на хорошо закреплённую машину. Заводское оборудование стоит довольно дорого, стапель для кузовного ремонта своими руками изготовить гораздо дешевле.

Принцип работы у всех устройств одинаков. Чтобы восстановить геометрию кузова, его закрепляют на каком-либо одном или нескольких участках стапеля. Потом автослесарь посредством вытяжного устройства и прикладывая усилие с помощью гидравлических приспособлений, вытягивает деформированные элементы. Если сделан стапель в гараже своими руками, то это, как правило, несложная система, имеющая один вытяжной механизм. В заводском оборудовании их несколько.

Виды стапелей

Всего бывает четыре вида конструкций, каждая из которых применяется в определённых условиях. Некоторые типы оборудования можно изготовить и самостоятельно. Как характеризуются применяемые сегодня стапели?

Подкатные

Отличаются возможностью использования для восстановления кузова самых различных автомобилей. Имеющиеся на стапеле приспособления позволяют зафиксировать автомобиль, не делая отбортовку порогов. Подкатное оборудование отличается компактностью, поэтому его можно применять в ограниченном пространстве — то есть имеет смысл сделать стапель для кузовного ремонта своими руками, чтобы установить его в гараже. Минус данного оборудования в том, что его нельзя применять при наличии перекосов и изменении геометрии кузова.

Напольные

Предполагает наличие рельса, по которому перемещаются выдвижные устройства. Такая конструкция помогает выполнять ремонт разной сложности, так как механизмы передвигаются в любую точку стапеля. Плюсы напольного оборудования:

- сравнительно небольшая стоимость;

- оперативная установка;

- малая занимаемая площадь;

- простота изготовления: можно сделать напольный стапель для кузовного ремонта своими руками;

- при необходимости можно убрать выдвижные устройства и использовать пол (рельсы находятся на одном с ним уровне) для размещения техники или иных целей.

Минус заключается в неудобстве проведения измерений отдельных элементов кузова и его общей геометрии.

Рамные

Здесь используется металлический каркас, на котором машина закрепляется посредством цепей. Несмотря на то, что такие стапели используются при выправлении не слишком сильных повреждений, конструктивно рамное оборудование более сложное. Фиксация кузова на нужной высоте и в требуемом положении осуществляется посредством зажимов, а деформированная часть выправляется цепями, подсоединёнными к силовому гидравлическому устройству.

Для упрощения подъёма авто рамные стапели зачастую используют совместно с подъёмниками ножничного типа. Преимущества данных конструкций:

- доступ к автомобильному днищу и различным элементам, расположенными внизу;

- возможность выполнения кузовных работ на разной высоте.

Рамные стапели не занимают много места, однако с их помощью нельзя выправлять серьёзные деформации, так как число вытяжных точек невелико. Поэтому такие конструкции имеет смысл применять в ходе рихтовки и иных несложных повреждений.

Этапы изготовления стапеля

Наиболее популярны платформенные или рамные конструкции. Это связано с простотой их изготовления, компактными габаритами и относительно большими функциональными возможностями. Найти в интернете подходящие чертежи сегодня не составит особого труда. Лучший вариант – измерить готовый заводской стапель и ориентироваться на его конструкцию. Здесь основное требование – габариты, которые должны соответствовать площади мастерской или гаража. Рекомендуемые размеры стапеля – 4,5×1,85 м. Внешне это конструкция, где одна рама вставлена в другую.

Необходимые инструменты и материалы

Понадобится сварочный аппарат, гидравлическое устройство, болгарка, дрель со свёрлами, краскопульт или малярные кисти. Из материалов необходимо приобрести:

- профильную трубу 40×80 мм (длину подсчитайте в соответствии с чертежом, учитывая и перемычки) толщиной от 4 мм;

- металл для изготовления косынок (толщина 4 мм);

- зажимные устройства (можно купить заводские, но если нет такой возможности, то о том, как их сделать самому, будет описано ниже);

- болты, гайки;

- грунтовку;

- обычную или порошковую краску.

Изготовление рамы

Сначала из профиля сваривается наружный каркас, затем к готовой конструкции присоединяется внутренняя рама. Проваривать необходимо сверху и снизу, переворачивая конструкцию. Не забудьте использовать усилители-косынки по углам конструкции для увеличения её жёсткости. Если у вас есть сомнения в прочности рамы, посередине приварите пару поперечных балок. Когда каркас будет готов, к нему необходимо прикрепить снизу ножки, чтобы регулировать горизонтальное положение устройства. Для этого можно использовать болты длиной 15 см и гайки на 24, которые привариваются по углам конструкции. Если есть желание, вместо метизов установите колёсики – получится передвижной стапель. Это имеет смысл, если у вас идеально ровный пол или вы поставите конструкцию на рельсы, находящиеся в строго горизонтальном положении.

Устройства для крепления кузова к стапелю

Если нет возможности приобрести готовые зажимные струбцины, то их можно сделать самостоятельно из ж/д площадок, посредством которых рельсы крепятся к шпалам. Разрежьте каждую из них пополам и на внутреннюю часть наварите металл, который с помощью болгарки порежьте на ромбики. Наружную сторону оставьте как есть, чтобы при установке на пороги авто их внешняя сторона не повреждалась. Ещё на внутреннюю часть наварите пластину толщиной 4 мм. Это нужно для того, чтобы зажимная часть равномерно фиксировала порог и не перекашивалась.

Изготовление стоек, или лап, и верхних прижимов

Понадобится сталь толщиной 1 см. Вырежьте прямоугольники шириной 200 и длиной 350 мм. К полученным площадкам приварите вертикальные стойки высотой 300 мм, не забудьте о треугольных усилительных укосинах из такого же металла. Для изготовления верхних прижимов длиной 200 — 250 мм лучше всего использовать обломки от рессор КАМАЗа толщиной 1,5 см. В них нужно прожечь отверстия под крепёжные болты.

В качестве последних используйте метизы, крепящие головку блока цилиндров диаметром 16 мм. Это достаточно прочные изделия, не допускающие срыва резьбы. С краёв приварите арматуру 12 мм – она будет гарантировать отсутствие перекосов при фиксации кузова.

Приваривание зажимов

Выставьте каркас строго по нивелиру, чтобы обеспечить его горизонтальность. Далее:

- прикрепите вертикальные стойки к раме при помощи болтов и гаек;

- нивелиром выставьте высоту: на ней должны находиться лапы;

- ориентируясь на неё, приварите зажимные струбцины.

Последний этап – очистка конструкции от ржавчины, обработка грунтовкой с последующей покраской.

Установка стойки и тянущих устройств

Здесь можно использовать заводские гидравлические устройства или самодельный механизм. В любом случае мощность должна составлять 1,5 — 2 тонны. Для крепления тянущих конструкций используйте накладку, сделанную из швеллера и устанавливаемую на каркас стапеля. Чтобы тянущий механизм и цепи можно было поставить в любую точку, просверлите отверстия в раме по всему периметру конструкции.

Если вы предпочитаете самодельную конструкцию стойки, лучше использовать башенное устройство. Хоть оно и тяжелее других разновидностей, но обеспечивает равномерное тяговое усилие по всей высоте.

Такую стойку можно ставить в непосредственной близости от кузова, при этом силовой цилиндр при работе не мешается (шток выходит сзади).

Использование стандартного гидронасоса – не лучшее решение. Гораздо надёжнее изготовить такой агрегат из домкрата грузоподъёмностью в 8 тонн. Придётся модернизировать центральный цилиндр, поставив вместо него подходящую трубку. Это необходимо для увеличения объёма заливаемой жидкости на 300 — 400 мл. В верхней части домкрата около штуцера сделайте сапун (можно использовать тавотницу, загнутую под 90 градусов). А чтобы было удобнее работать, вместо перепускного болта, для которого нужен ключ, установите «бабочку», отворачиваемую руками.

Проверка

Для этого поставьте стапель под машину, требующую ремонта. Домкратами приподнимите одну сторону. Теперь при помощи регулировочных винтов подгоните лапы под пороги, опустите машину на зажимы и хорошо затяните их. И так с двумя остальными лапами. Домкраты можно убрать.

Выводы

Самостоятельное изготовление стапеля – экономически выгодное дело. К тому же соорудить конструкцию, придерживаясь вышеизложенных рекомендаций, не так сложно, особенно если имеются навыки слесаря и сварщика. Помимо многократной разницы в цене по сравнению с заводскими образцами, вы сможете в скором времени оправдать свои траты: кузовной ремонт – достаточно дорогая услуга.

Источник http://evasamara.ru/zaryadnye/instrumenty-dlya-kuzovnogo-remonta-avtomobilej-svoimi-rukami.html

Источник http://a4b5club.ru/suzuki/samodelnye-stapelya-dlya-vytyazhki-kuzova-izgotovlenie-stapelya-dlya.html