Содержание

Как сделать кузов из стеклопластика. Кузов из композитный материалов

С помощью стеклоткани или стекломатов можно создать любую и даже очень сложную форму кузова автомобиля. Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик . При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

Изготовление мастер модели.

Прежде чем начать создавать мастер модель , оцените имеющийся подручный материал: ДСП, пластилин, пенопласт, глину, алебастр, гипс. Если есть поблизости глина и песок, можно начинать с них, но наилучшим материалом является скульптурный пластилин. Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Перед началом работ необходимо выровнять площадку. Настил должен быть выровнен по уровню и чем точнее, тем вернее получится мастер модель . На настил устанавливают раму с колесами, а к ним крепится каркас будущего кузова. Каркас изготавливается из любых подручных материалов- фанера, ДСП, пенопласт, монтажная пена. Не забываем уменьшить размер каркаса и оставить место для нанесения пластилина.

Для того чтобы не перекосить кузов в двух взаимно перпендикулярных плоскостях, изготовьте два шаблона. Один с чертёжными размерами вида сверху, другой вида спереди (сзади). Для более точного выравнивания каркаса по высоте используйте гидроуровень.

Далее обмазываем каркас пластилином и формируем будущий кузов автомобиля . Перед Вами широкое поле деятельности: пластилин позволяет срезать слои и образовывать любую поверхность. Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Если Вы используете стёкла от серийного автомобиля, а не делаете их на заказ, то установите стёкла на мастер модель . Стекло смачивают водой и устанавливают на мастер модели по предварительно сделанной разметке, которая переносится с чертежа будущего автомобиля на мастер модель .

Так же следует поступить и с серийными приборами освещения, ручками дверей и т.д. по списку, если Вы не собираетесь их изготавливать самостоятельно или делать на заказ. Это позволит избежать многих ошибок проектирования и убережет будущий кузов от многочасовых подгонок нестыкующихся деталей.

Закончив изготовление мастер модели , выверив все ее поверхности и линии, приступают к подготовке ее для изготовления кузова или матрицы . Сделав качественную мастер модель , лучше сделать матрицу , а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Прежде чем изготавливать матрицу , необходимо хорошо подготовить поверхность, так как любой выступ и любая впадина точно отобразятся на внутренней поверхности матрицы , а затем и на внешней поверхности кузова. Выровнять поверхности на мастер модели проще, чем на кузове автомобиля, да и лучше эту работу выполнить один раз, а не для каждого экземпляра кузова.

Если Вы изготовили мастер модель из пластилина, то нужно нанести разделительный слой и приступать к выклейке матрицы . Если же мастер модель изготовлена из глины, гипса или алебастра, то необходимо покрасить мастер модель, зачистить и отполировать. После этого необходимо нанести разделительный антиадгезионный слой, для облегчения снятия готовой матрицы. Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Вот несколько рецептов самодельных составов для разделительного слоя:

- 2 части воска и 1 часть скипидара. Воск растапливают на водяной бане, затем снимают с огня и вливают скипидар. Проверьте качество состава, если высохший слой можно отполировать, то состав подходящий, в противном случае добавьте скипидар.

- 30% парафина, 30% бензина и 40% мыльной воды

Изготовление матрицы.

Мастер модель готова, приступаем к изготовлению матрицы .

Нам понадобится следующий инструмент:

- Ножницы для раскроя ткани или матов;

- Шпатели различной ширины;

- Кисти с жесткой щетиной;

- Резиновый ролик для прикатки;

- Банки и противни для смолы.

Смолу приготавливают небольшими порциями, так как время до начала отверждения и потери клеящих свойств 40-60 мин. Поэтому Обычно берут 1-2 кг смолы. Смолу готовят согласно инструкции, но предварительно нужно проверить состав на небольшом куске стекломата или стеклоткани , так как клеящие свойства зависят не только от состава и качества смолы, но и от способа соединения слоёв, перемешивания, температуры, влажности окружающей среды и других причин.

Сначала на готовую поверхность наносят, так называемый, декоративный слой (смолы 50% и алюминиевой пудры 50%) толщиной 1 мм и дают ему загустеть до такого состояния, чтобы следы смолы не оставались на пальце («до отлипа»). После этого наносят тонкий слой жидкой смолы и накладывают стеклоткань . Ее прокатывают роликом и обрабатывают жесткой кистью, следя за тем, чтобы не образовывались воздушные пузыри.

Если все же они возникают, то, прорезав пузырь ножницами, «прибивают» его кистью, смоченной смолой.

К первому слою сразу же прикладывают второй спой ткани и «прибивают» его, как и первый. Ни в коем случае нельзя проводить кистью по ткани, так как кисть может потащить за собой ткань и испортить работу.

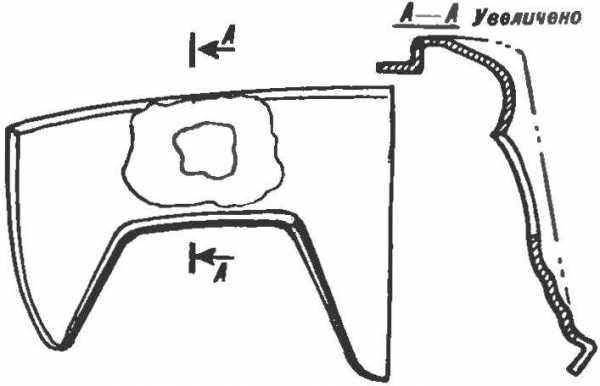

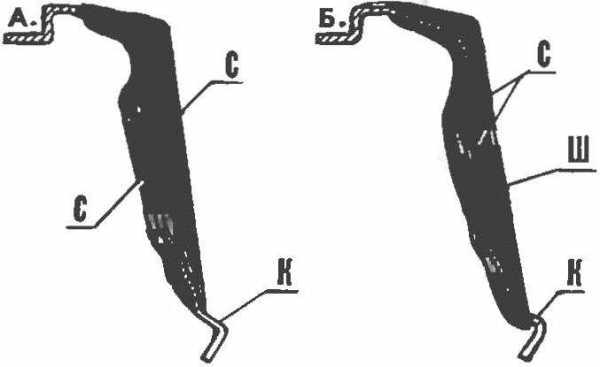

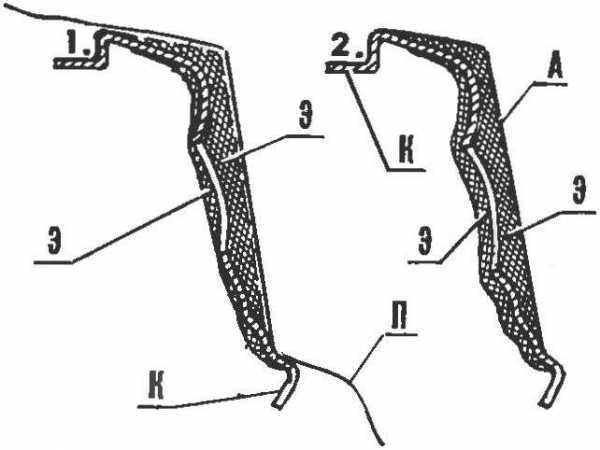

Если матрица изготавливается из элементов: крылья, двери, капот, крыша, то матрицу нужно сделать разъёмной. Для начала размечаем линии разъёма матрицы , в дальнейшем они станут швами на кузове автомобиля, далее монтируем опалубку разъёма. Делается она из металла, картона или фанеры. В пластилиновую мастер модель опалубка просто втыкается по намеченным линиям, а с твёрдой мастер моделью из глины, гипса или алебастра поступают иначе.

Наклеивают 2-3 слоя стеклоткани на всю мастер модель. Затем, как и на пластилиновой мастер модели , намечают линии разъема матрицы . Разметку следует проводить после полной полимеризации смолы. Затем подготавливают полосы, шириной 80- 100 мм. из металла, фанеры или картона. Один край будущей опалубки вырезают так, чтобы он повторял контуры плоскости, так как его нужно будет ввести в разрез, сделанный для разъема. На полосы наносится, упомянутый выше, разделительный слой. Ножовкой или «болгаркой» разрезают уложенные слои, вводят в зазоры полосы опалубки и дальше проводят выклейку по выше указанной технологии. При раскрое стеклоткани учитывается припуск на плоскости разъема.

Затем, уложив пять-шесть слоев на предыдущие, укрепляют плоскости разъема деревянными брусками. Для этого брусок и отбортованные плоскости стеклоткани попарно смазывают смолой и затем их скрепляют гвоздями, после полной полимеризации смолы борта сверлят и скрепляют болтами и гайками М6 или М8.

Для предотвращения «игры» поверхностей, опалубку укрепляют брусками или накладывают ребра жесткости в виде жгутов стеклоткани, пропитанной смолой. После полимеризации смолы матрицу с мастер модели снимают.

Если разделительный слой был уложен равномерно и без пропусков, элементы матрицы будут сниматься без значительного усилия, нужно только ввести острый предмет в места разъема — отделить кромки стеклоткани от стальных полосок и руками потянуть на себя снимаемый элемент матрицы .

Оголив всю мастер модель проводят контрольную сборку матрицы , затем разбирают ее на элементы.

Выклейка кузова.

Элементы матрицы кузова очищают от разделительного слоя, оставшегося на внутренней поверхности. Затем внутреннюю поверхность шпатлюют и полируют.

Если на внутренней поверхности имеются большие раковины, то шпатлевку лучше производить эпоксидной смолой с наполнителем. Выступы снимают грубым напильником (стеклопластики хорошо обрабатываются), а затем поверхность шлифуют.

Внимательно осмотрев поверхность и убедившись, что на ней нет изъянов, наносят разделительный слой, при этом стараются сделать его как можно тоньше. Разделительный слой обязательно надо отполировать, так как какая поверхность получится на внутренней стороне матрицы , такой же будет и внешняя сторона готовой детали.

На разделительный слой наносят декоративный слой смолы, выдерживают его. Затем наносят жидкий слой, укладывают и прикатывают стекломат или стеклоткань так, чтобы не образовывалось пузырей; первый слой — лицевой слой. Обработав кистью со смолой первый слой, прикатывают второй, за ним — третий и т. д.

Рекомендовать количество слоев трудно, так как толщина композита зависит от толщины стеклоткани. Для того чтобы определить требуемую толщину, лучше всего провести эксперимент на небольших размеров образце. Однако менее 3 мм слой не делают! При использовании кевлара толщина слоя может быть 0,5…1,5 мм.

Уложив последний слой стеклоткани , тщательно прикатывают его резиновым валиком или пропитывают смолой с помощью кисти. После полной полимеризации смолы деталь вынимают из матрицы.

Следует учесть, что избыток смолы приведёт к деформации детали. Опытные мастера советуют наносить новый слой только после полимеризации предыдущего и его зачистки наждачной бумагой.

Если нет времени ждать полимеризации каждого слоя, попробуйте воспользоваться технологией, используемой на промышленном производстве. Деталь, вместе с матрицей помещают в мешок из тонкой мембраны и откачивают воздух. Мембрана плотно обжимает каждый изгиб детали и выдавливает излишки смолы. В таком виде деталь оставляют до полной полимеризации смолы.

Окраска.

Стеклопластик хорошо окрашивается как синтетической, масляной красками, так и нитрокраской. Для этого нужно только обезжирить наружную поверхность, зачистить ее наждачной бумагой, положить один слой грунта, а по нему производить окраску.

Можно предложить и другой метод. В эпоксидную смолу надо добавить 2-3% анилинового красителя. Прежде чем приступить к выклейке панелей с такой смолой, надо выполнить в порядке эксперимента операции окраски на отдельном куске стеклоткани и смолы, так как краска может изменить свой цвет при внесении ее в смолу.

Для первого декоративного слоя следует применять состав: 100 массовых частей смолы ПН-1, 6 частей инициатора и 8 частей ускорителя. Этот слой не только создает блестящую поверхность. но и защищает стекпонаполнитель от воздействия влаги и химикатов.

Окрашенный кузов шлифуют водостойкой мелкозернистой шлифовальной бумагой, полируют пастой или жидкостью для обработки кузова автомобилей.

Кузов из стеклопластика, изготовленный по каркасу автомобиля.

Некоторые конструкторы пришли к выводу, что для изготовления одного образца делать матрицу нецелесообразно.

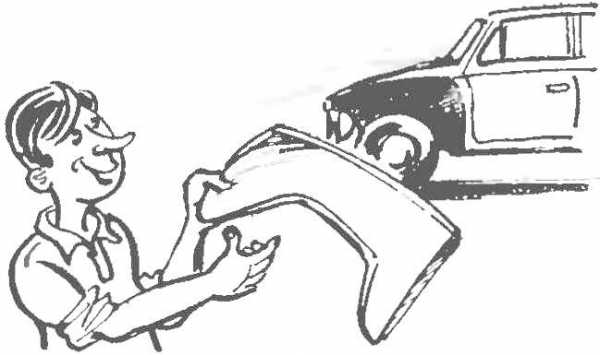

Существует метод выклейки панелей кузова непосредственно по мастер модели без изготовления матрицы . Было замечено, что стеклоткань , пропитанная смолой и хорошо прикатанная к поверхности мастер модели , повторяет ее рисунок с учетом всех линий кузова. Если при этом последний (наружный) слой сделать декоративным, то фактически готова форма кузова автомобиля, и при соответствующей шпатлевке имеется возможность из этой заготовки изготовить кузов автомобиля. Удалив из внутренней части скорлупы оставшиеся части мастер модели , можно разрезать получившийся кузов на элементы, подклеить к ним той же смолой внутренние декоративные и несущие элементы и установить все на раму автомобиля. При таком изготовлении кузова требуется тщательно наложить каждый слой ткани и проверить поверхности на блики. При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

Данная статья была подготовлена по материалам книги «Я строю автомобиль » В. Захарченко и И. Туревский изд. «Машиностроение» 1989 г.

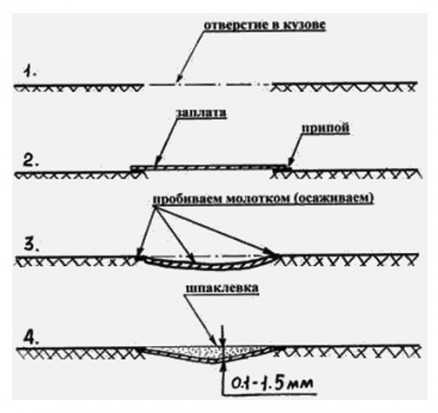

В современном мире применение стекловолокна распространено в различных отраслях человеческой деятельности: строительстве, судовом и автомобильном строении. в автосервисе и частных мастерских для тюнинга авто. Объясняется популярность стекловолокна универсальными качествами – легкостью в сочетании со сверхпрочностью. Оно не гниет, обработанное смолами или покрытое автошпаклевкой, приобретает , поэтому использование стекловолокна в качестве «заплатки» на разрушенном ржавчиной месте – один из самых долговечных способов избавиться от дыр, наравне .

Стеклоткань для моделирования и тюнинга автомобилей широко используется по нескольким причинам:

- детали из этого материала крепче алюминиевых;

- они по весу намного легче аналогов из стали;

- способны восстанавливать форму после повреждений;

- не подвержены коррозии, не ржавеют.

Виды стекловолокна

Стекловолокно представляет собой тонкие нити, полученные из . Под воздействием высоких температур волокна приобретают особые свойства – становятся гибкими, прочными на разрыв, теряя способность ломаться, как обычное стекло. Ткани на основе стекловолокна благодаря приобретенным свойствам нашли применение во всех сферах производства и строительства как самостоятельный отделочный материал или армирующий элемент. Стеклоткань для авто делят на три вида:

- стекловолоконный мат;

- обычная стеклоткань;

- тонкая стекловуаль.

Стекломат – самый толстый и плотный представитель материалов этого рода. В состав стекломата входят несколько слоев хаотично расположенных волокон, обильно пропитанных смолой. Прочный водонепроницаемый материал используется в автомобиле- и судостроении в качестве накладок для восстановления целостности деталей. По степени плотности он может быть 300 г/м², 450 г/м², 600 г/м², выпускается в рулонах шириной 125 см. около 200 рублей за погонный метр.

Материал в виде ткани

Материал в виде ткани

Стеклоткань используется в качестве тепло-, электро- и гидроизоляционного материала, ее часто применяют для моделирования – делают стеклопластик. Изделия из стеклоткани прочнее, чем из матов за счет упорядоченного расположения волокон ровными рядами. Однако работать с тканью по этой же причине сложнее – ее трудно уложить на матрицу, она пузырится, не воспринимая сложную форму подложки. Плотность стеклоткани может быть такой же, как и стекломата.

Стекловуаль – наиболее легкий, тонкий и гибкий материал по сравнению с предыдущими. Используется при изготовлении матрицы в качестве первого слоя, не давая волокнам более грубых по структуре тканей проступать наружу через гелькоут и образовывать рисунок, нарушая целостность формы детали.

Последним слоем на матрицу накладывается разделитель, такой как парафин, стеарин или обыкновенная полироль для паркета. Разделительный состав предназначается для того, чтобы снимаемые впоследствии слепки деталей отделялись от матрицы без проблем.

Передний и задний бамперы

Передний и задний бамперы

Совет. Попадание нитей стекловолокна в дыхательные пути нежелательно, а полиэфирная смола оставляет на коже раздражение. Работать нужно в резиновых перчатках, маске , защитных очках.

Работа со стеклотканью и эпоксидной смолой не требует специально оборудованного помещения или дорогостоящих инструментов. Детали любой сложности, вплоть до кузовных панелей, могут изготавливаться в гараже. Причем прочность их высокая – чтобы разрезать готовую деталь или матрицу понадобиться болгарка с диском по камню.

Способы изготовления детали из стеклопластика

Кроме последовательного наклеивания слоев стеклоткани на макет, применяются другие методы формирования стеклопластика и изготовления деталей из стекловолокна:

- напыление;

- намотка;

- расплавление готовых композитных элементов стеклопластика и застывание по форме матрицы.

Напыление производится составом смолы с добавленными в нее отдельными стеклонитями. Вещество помещают в пистолет, которым напыляют пласт на макет. Преимущество такого способа – легкость, скорость нанесения, а среди недостатков – толстый тяжелый слой, уступающий по прочности изделиям с неразрывной стекловолоконной нитью.

Крыло машины из стекловолокна

Крыло машины из стекловолокна

Метод намотки стеклоткани используется в случаях, когда необходимо получить цилиндрообразный или круглый предмет: раму или трубу. Стекловолокно пропитывают смолой в емкости, отжимают при помощи аппаратов, наматывают специальными приспособлениями на макет. Процесс быстрый, на выходе образуются прочные детали из стеклопластика.

Сделать деталь из стекловолокна можно расплавив препреги – заготовки, пропитанные смолой. Они вместе с матрицей помещаются в специальную камеру для нагрева и расплавления, затем застывают по форме матрицы.

Стекловолокно и эпоксидная смола используются для изготовления деталей в автомобиле: спойлера, бампера, накладок на капот или крышу, подкладки под номерной знак и других. Тюнинг с использованием моделирования стекловолокном до неузнаваемости преображает автомобиль. Наиболее распространено изготовление бамперов из стекловолокна.

Стекловолокно для авто – универсальный материал, позволяющий ремонтировать сложные пробоины, дыры, сквозные трещины, ставить заплатки. При помощи стеклоткани изготавливают монолитные детали, не уступающие стальным по прочности.

Все большую популярность в современном строительстве приобретают инновационные Что представляет собой стекловолокно для авто и почему оно получило такое широкое распространение? Эти вопросы достаточно актуальны в настоящее время.

Современный композит представляет собой материал, который состоит из целого ряда компонентов. Проще говоря, он является не монолитным веществом, а смесью самых разнообразных элементов. Композит состоит из матрицы, представляющей собой пластичную основу, наполненную слоями большого количества материалов.

Какое преимущество имеет стекловолокно для авто перед всеми остальными современными материалами? Прежде всего, оно является очень прочным и жестким, но вместе с этим довольно легким и эластичным материалом. Стекловолокно количественно и качественно превосходит каждый из компонентов. Если композиты применить в автомобильной отрасли, то конструкция приобретет прекрасные механические свойства, и это ни в коем случае не отразится на ее весе.

Стекловолокно и эпоксидная смола

При объединении вышеуказанных компонентов получается один из лучших современных композитов — стеклопластик. В настоящее время это наиболее популярный и распространенный материал, который применяют в автомобильных системах.

Некоторое время назад большинство самых разнообразных деталей изготавливали из металла или пластмассы. Но, как показывает практика, проверки временем и критики не выдержал ни тот, ни другой материал. Любые изделия, изготовленные из металла, отличались довольно большим весом и часто выходили из строя вследствие возникновения коррозионных процессов, а вот кузов из стекловолокна зарекомендовал себя только с положительной стороны, даже при длительном использовании полностью исключается появление ржавчины.

Что касается пластмассы, то она, наоборот, слишком ломкая, хрупкая и не способна выдерживать значительные нагрузки, но характеризуется небольшим весом. Открытие стеклопластика все кардинально изменило.

Внутреннее строение стеклопластика

Современный материал стеклопластик представляет собой эпоксидное стекловолокно, основой которого является наполнитель из ткани, обработанный смолой. Каркас материала создает именно волокно, отвечающее также за уровень качества детали, изготовленной из стеклопластика. Основными критериями этого вещества являются степень стойкости при изгибе или разрыве и уровень прочности.

Эпоксидная смола является связующим компонентом. Именно она определяет эксплуатационные свойства стеклопластика, например, антикоррозионную стойкость, теплопроводность, упругость и диэлектрические показатели. Стекловолокно и эпоксидная смола образуют уникальную структуру, которая позволяет иметь столько преимуществ перед всеми остальными материалами.

Технология производства эпоксидного стекловолокна

Промышленное производство стеклопластика осуществляется либо в одну, либо в две стадии. При проведении технологического процесса стекловолокно вытягивается непосредственно из расплавленной стеклянной массы. Если же производство материала проводится в два этапа, то сначала делаются небольшие части оплавленного стекла или же своеобразные стеклянные шарики. Они расплавляются, после чего к полученной стеклоткани добавляется смола. Благодаря данной технологии бампер из стекловолокна получается намного прочнее, чем из пластмассы.

Преимущества материала

Стекловолокно имеет довольно много важных преимуществ перед всеми остальными аналогичными материалами. Рассмотрим их:

- влагонепроницаемость;

- небольшой вес;

- простота укладки;

- стойкость к воздействию окружающей среды;

- стоимость (выбирая стекловолокно, цена которого — около 100 руб. за 1 кв. метр, вы значительно удешевляет ;

- высокий уровень теплоизоляции;

- продолжительный срок эксплуатации — до 50 лет;

- низкая степень теплопроводности;

- быстрота монтажа.

Стекловолокно широко используется в разных сферах. Тем не менее, основное применение этот материал нашел в автомобильных системах. Здесь из него производят кузов, бампер и другие детали.

Технология ремонтных работ

Стекловолокно для авто — наиболее подходящий материал, особенно если необходимо выполнить ремонт кузова. Для этой работы главное — в точности соблюдать технологию.

- Кузов необходимо очистить от краски, для этого можно воспользоваться специальной смывкой.

- После этого вырезается кусок стекловолокна, размеры которого должны соответствовать поврежденному месту.

- Следующим этапом будет подготовка эпоксидной смолы. Надо подобрать специальную емкость, добавить отвердитель и хорошо перемешать.

- Поврежденное место на кузове обрабатывают смолой.

- После этого наклеивают стекловолокно и опять покрывают смолой. Этот процесс очень длительный, так как необходимо тщательно обработать всю поверхность.

- Последний штрих — финишная пропитка смолой с помощью валика хаотичными движениями.

Возможности стекловолокна

Многие водители предпочитают самостоятельно экспериментировать со стекловолокном, изготавливая из него новые детали. Однако сформировать его достаточно сложно. Для этого рекомендуется использовать стекломаты. Такой процесс не потребует больших вложений. Стекловолокно (цена, повторимся, — от 100 рублей) чаще всего обрабатывают гелькоутом, стоимость которого не превышает 400 р. за один килограмм. Наносят его кисточкой или краскопультом, и после этого формируют необходимую плоскость.

Почему стекловолокно?

В настоящее время большинство производителей предлагает потребителям стекловолокно для авто разных марок, исходя из их функционального назначения. На современном строительном рынке данный материал составляет достойную конкуренцию другим видам, которые еще до недавнего времени прочно занимали ведущие позиции, например, стеклу, бетону, металлам и их сплавам, керамике и древесине. По своим основным характеристикам и свойствам ни один из этих материалов не способен сравниться со стекловолокном.

Благодаря его использованию детали автомобиля приобретают высокую прочность: если машина постоянно используется зимой, то ее детали, изготовленные из стеклопластика, спокойно выдерживают разные климатические условия. Стоит добавить, что данный материал, как и нержавеющая сталь, совершенно не поддается ни гниению, ни коррозии. Именно благодаря его изобретению появилась уникальная возможность продлить срок эксплуатации автомобилей на несколько десятков лет, поскольку такие детали на протяжении долгого периода времени не требуют никакой антикоррозионной обработки.

Ниже приводится замечательная статья Ярослава Малышева aka X-LIGHT о методах изготовления деталей из стеклопластика. В своей статье Ярослав не только рассказывает о самой технологии, которой он сам владеет в совершенстве, но и рекомендует различные современные материалы.

Если суммировать, сколько труда, нервов, времени, денег, материалов было потрачено на то, чтобы получить опыт, которым я поделюсь в этой статье, и вложить в одну машину, то получится такая ультра-телега, что мне и представить страшно. Обрывки материалов были добыты из Интернета (большей частью не русскоязычного), литературы, часть у мастеров тюнинговых контор, большинство которых упорно не хотели делиться ценным опытом (не относится к некоторым мастерам фирм ТРИ-ABC TM и LIT-company TM ) и мне зачастую приходилось изображать из себя любопытного и придирчивого клиента, какая-то доля материала была великодушно передана мне такими же энтузиастами как и я, теми, кто питается только пиццой и шаурмой с пивом и спит по два часа в сутки, и наконец к какой-то части решений пришел я, по несколько раз переделывая одну и ту же деталь.

Надеюсь, что из-за этого «сверхсекретного» материала я все же не подвергнусь преследованию со стороны тюнинговых контор — производителей обвесов. Кто первый украл, тот и автор. Шутка.

Стеклопластиковые детали практически любой сложности можно изготовить буквально на коленке в гараже. Они не требуют специального оборудования и помещений. Стеклопластик очень универсальный атериал. Из него можно изготовить все, начиная от ресничек на фары и кончая кузовными панелями. Стеклопластиковые детали при правильном изготовлении очень прочны и долговечны. Было бы также полезно знать, что цена таких изделий при самостоятельном изготовлении очень низка, гораздо ниже той, по которой они продаются. На одном провинциальном заводике по производству ламината (что-то типа шифера, только из стеклопластика) я был свидетелем изготовления копии обвеса от фирмы FAB Design TM на MB W220, цена изготовления которой получилась ниже цены окраски в приличном автосервисе. Цену «огненной воды» для работников я не узнавал:-). Работа производилась не профессионалами, а людьми просто знакомыми с материалами. Могу утверждать, что в средней московской конторе такая работа обошлась бы не менее чем в 2000-3000 у.е.

Прежде чем браться за работу прикиньте, есть ли для этого условия? Условие первое: наличие времени. Если жена, дети под ногами путаются, отвлекают, то возникнут проблемы. С ними надо разобраться до начала работ. Любовь нечаянно нагрянет, когда жену совсем не ждешь. Мне было проще: у меня никого, кроме желания сотворить что-нибудь прикольное, нет. Работа по ночам меня совсем не пугала. «Первым делом мы испортим самолеты, ну а девушек. «. Условие второе: рабочее место. Если негде делать, то лучше и не пытаться. Когда-то мне приходилось работать и зимой в неотапливаемом гараже, и на улице, и в коридоре в квартире. Придумайте, какую территорию захватить на время творчества. Итак, вступление окончено, можно начинать. Имейте в виду, что на этот процесс можно подсесть не хуже чем на наркотик, из Вашей головы будет идти пар как из чайника со свистком, все только начинается.

Инструмент

Для начала стоит ознакомиться с тем инструментом, который понадобится в любом случае, вне зависимости от типа детали и способа изготовления:

1. Хорошие портновские ножницы . Придется очень часто резать стеклоткань и от качества выкроек зависит и качество конечного изделия. Особенно к качеству выкроек требователен порошковый стекломат. Подготовка «комплекта» армирующих материалов, специально раскроенных по форме используемой матрицы, экономит время и снижает количество отходов.

2. Канцелярский нож и набор лезвий к нему . То же что и п.1.

3. Металлическая линейка 40-50 см . Пригодится при резке выкроек и замерах.

4. Набор кистей . Служит для укладки стеклоткани и пропитки ее полиэфирной смолой. Можно также запастись роликами (наподобие тех, что применяют в шиномонтаже) и валиками (для прокатки больших площадей). Иногда может пригодиться губка .

5. Болгарка (отрезная машинка) . Можно конечно обойтись и ножовкой, но края у матриц и готовых изделий удобнее подрезать болгаркой. Запаситесь к ней кругами по камню, так как стекловолокно очень быстро убивает диски по металлу.

6. Дрель . Пригодится для изготовления сборных матриц, замешивания эпоксидки, заворачивания саморезов и прочего дыркосверления. Очень приветствуется наличие сверл и фрез диаметром 20-80мм.

7. Лист стекла (40х40см) . На нем удобно пропитывать кусочки стеклоткани эпоксидкой. Ни капли не пропадет зазря.

8. Шлифовальный брусок — «шлифок» . Очень хорошо если у Вас будет набор различных размеров и форм (для вогнутостей цилиндры, для больших плоскостей «рубанок» приблизительно 6х40 см и т.д.). Помимо всех прочих полезно иметь еще и резиновый брусочек 6х10 см. Очень облегчат работу пневматические или электрические инструменты: круглая орбитальная шлифовальная машинка и «рубанок» . Если деталь большая (капот, крыло) без шлифмашинки за работу лучше не браться.

9. Набор шпателей . Металлические и резиновые. Для больших плоскостей (капоты, крышки багажников, прямые участки бамперов и др.) нужен металлический шпатель шириной примерно 40 см.

10. Емкость для смолы . Если используется хорошая смола, застывающая за 30-40 минут, то вполне хватит емкости до одного литра. Требования к емкости простые: чем больше площадь и меньше глубина, тем лучше: смола дольше не схватывается. Я использовал пластиковые банки из-под соленой селедки, они гибкие и из них легко вытряхнуть застывшую смолу.

11. Лобзик электрический . Его ждет изготовление каркасов, шаблонов, растяжек матриц и тому подобное. В случае его отсутствия придется пилить все ножовкой.

12. Ножовка (по металлу) . Полезное дополнение, а иногда и замена пунктам 5 и 11.

Материалы

Материалы, используемые при изготовлении деталей из стеклопластика. Их конечно лучше приобрести в фирмах, занимающихся их поставкой, там обычно все объясняют, подберут то, что больше подходит в Вашем случае. Я брал все материалы в www.igc-composite.com . Итак:

1. Армирующие материалы . В это определение входят три вида материала.

Первый: Стекловуаль . «Легкий и воздушный» подвид эмульсионного стекломата. «Эмульсионного» потому, что лучше всего использовать для работы нетканый стекломат, волокна которого скреплены эмульсией, растворяющейся под действием смол. Такой вид материала легче принимает требуемую форму, чем ткань, хотя ткань прочнее. Итак — стекловуаль. Нам потребуется с плотностью от 30 до 100 г./м.кв. Её используют для наружных слоев, так как она позволяет изготовлять изделия с высокой сложностью поверхности.

Второй вид: стекломат плотностью от 300 г./м.кв. до 450 г./м.кв. Он позволяет набрать толщину изделия. Цитата: «Маты различной плотности из рубленых комплексных нитей на основе низкощелочного стекла Е. Материал мягкий, легко поддается формованию и используется при производстве изделий сложной формы. Ламинаты, изготовленные из данных матов, демонстрируют хорошие механические свойства и высокую сопротивляемость атмосферным условиям в течение длительного периода».

И третий вид: порошковый стекломат плотностью от 300г./м.кв. Иногда его называют «поликором». Вклеивая его между несколькими слоями эмульсионного стекломата, Вы придадите изделию еще большую прочность. Он практически не впитывает смолу и обладает приличной толщиной. Зачастую вклеивается лишь отдельными полосками. Я пользовался стекломатом, выполненным на основе микросфер. Цитата: «Маты различной плотности из рубленых комплексных нитей на основе низкощелочного стекла Е, на порошковом связующем. Быстро пропитываются и обеспечивают получение гладкой поверхности. Ламинаты, изготовленные с использованием порошковых стекломатов, обладают высокой прозрачностью (технический термин, не путать с прозрачностью стекла), хорошими механическими свойствами и устойчивостью к атмосферным воздействиям».

Приходилось использовать Kevlar 9065K и Kevlar K931 (тканый материал саржевого переплетения на основе арамидных волокон, плотность — 190 и 340 г/м.). Получается еще не карбон, но уже не стеклопластик. Бампера обладают повышенной деструктивной способностью!

2. Смола , она и в Африке смола. Правда смолы разных фирм могут весьма ощутимо отличаться по свойствам и качеству. Выбирайте те, которые больше подходят для наземного транспорта: не слишком хрупкие, обладающие некоторой эластичностью после застывания. Смола не должна быть слишком густая, нужно чтобы она легко пропитывала стекломат. Я использовал CRYSTIC 196 PA компании SCOTT BADER™. Это предускоренная ортофталевая полиэфирная смола с высокими прочностными, механическими и электрическими свойствами. Короче, то, что доктор прописал. К смоле соответственно должен прилагаться отвердитель и по возможности катализатор, ускоряющий процесс полимеризации (застывания).

Требуемое для изготовления ламината количество смолы можно рассчитать путем взвешивания предполагаемого к использованию армирующего материала. Для рубленого стекломата отношение смолы к стекловолокну должно находиться в пределах от 2,3:1 до 1,8:1 (содержание стекла 30-35%). Для тканого ровинга рекомендуется соотношение 1:1 (содержание стекла 50%), тогда как отношение смолы к стекловолокну при использовании комбинированных материалов различно и зависит от структуры отдельного вида используемой ткани.

Для снижения вязкости смолы ее можно нагреть градусов до 50?С или разбавить ацетоном, растворителем для лаков и денатурированный спиртом (лучше растворитель, один вдох и ощущение — как будто проглотил заячью шапку с ушами). Количество растворителе не должно превышать 5% от массы смолы. Долг, к сожалению, платежом красен: при добавлении в смолу 5% растворителя для лаков ее прочность падает на 35% — серьезный удар по механическим свойствам. Растворитель может вызвать усадку смолы. Присутствие растворителя в смоле может повредить поверхность макета. Многие материалы (например, пенополистирол) хорошо переносят эпоксидную смолу, но не переносят присутствия в ней растворителей. Поэтому прежде чем добавить в смолу растворитель, заранее убедитесь в его безвредности для макета.

И еще: принято все смолы называть эпоксидными, но я работал и с ПОЛИЭФИРНЫМИ СМОЛАМИ, которые существенно дешевле. Не стоит пренебрегать различными наполнителями для смол, например добавка в смолу графитового порошка дает поверхность гладкую и очень напоминающую карбон (особенно при использовании прозрачного гелькоута и смолы, тканых армирующих материалов).

Для мелких деталей смолу лучше использовать специализированную, а для порогов, бамперов, сабвуферов сгодятся дешевые разновидности для судостроительства, склеивания и даже для заливки и выравнивания полов в помещениях (этот сорт я встречал на рынках, продается в крупной таре).

3. Гелькоут . Покрытие матриц и конечных изделий, защищающее и улучшающее поверхность. Помогает устранить рельеф, вызванный структурой стеклоткани, и в какой-то степени помогает избавиться от пузырьков воздуха на поверхности детали. Его наносят первым слоем, дают ему схватиться, а уж затем приступают к выклейке изделия.

Я использовал CRYSTIC 65 PA водо- и атмосферостойкий предускоренный тиксотропный изофталевый гелькоут для ручного нанесения. Но часто обходился без него, компенсируя его отсутствие смолой с мелким наполнителем (графитовый порошок, гипс) или жидкой шпатлевкой. Ей можно покрывать как конечную деталь, так и матрицу (не забудьте вышкурить 800й шкуркой с водой).

4. Разделительный состав . Это может парафин (из него бывают наборы, им лыжи и сноуборды натирают), полироль для паркета (один из лучших вариантов), стеарин (из него свечки делают), специальные составы.

Наносится на поверхность детали (матрицы) и спустя некоторое время энергично располировывается шерстяной тканью или войлоком. Служит, например для того, чтобы Вы без труда смогли извлечь готовую деталь из матрицы. Если есть возможность, покупайте Mirror Glaze #8 фирмы Meguiar`s (им ботинки хорошо еще чистить), но можно использовать полироли для кузова на основе воска или силикона, например, такие как ABRO silicone car wax. Такими полиролями не удастся заполнить все поры и дефекты покрытия, но они могут быть неплохим дополнением к парафину. Я слышал об использовании полиролей для обуви (с гуталином не путайте) и мебели на восковой основе, но не могу ничего сказать о достигнутых результатах, скорее всего они удовлетворительные.

Два экстремальных состава: солидол и мыло. Их используют, когда поверхность, с которой снимают слепок, очень плохого качества. Мыло можно чуть-чуть смочить водой. Также в таких случаях подойдет тонкая пищевая пленка.

5. Шпатлевка . Я использовал продукцию фирм CAR SYSTEM, Dyno Coat и иногда BODY. «Шпатля» бывает следующих видов: Fiberglass (со стекловолокном), там где пребуется прочность или наносится толстый слой, SOFT или EXTRA там где приходится много шкурить или для конечной отделки. NITRO (лучше брать качественную, от известных фирм — меньше вероятность появления трещин) очень помогает разобраться с мелкими дефектами. Также пригодится жидкая шпатлевка для окончательной доводки детали. Никогда не позволяйте себе делать слои шпатлевки более 3мм — лучше в этом месте положить еще пару слоев стеклоткани!

6. Прочее . Весьма пригодится запас саморезов, укомплектованный отверткой, и набор струбцин для фиксации, пара мотков скоча обычного и малярного, шкурка всех калибров (приличные материалы у 3М и Mirka, отечественная шкурка быстро забивается, особенно при использовании низкосортной шпатлевки), тряпки, растворитель 646 или 650, ацетон, обезжириватель. Могут понадобится грунтовка, краска, фанера, листовой пластик, пенопласт, гипс, металлические уголки ну и много всего другого. По ночам еще спать очень хочется. В итоге был приобретен сахар-песок (два бархана) и кофе в ампулах .

Погнали!

Я не смогу описать все детали, которые можно изготовить из стеклопластика — это нереально. Не смогу также описать все способы работы со стеклопластиком, все тонкости этого ремесла, так как это равносильно написанию целой книги. Внутри каждой большой задачи сидит маленькая, пытающаяся пробиться наружу. Как смогу опишу все те способы, которыми пользовался я сам в различное время и подводные камни, с которыми сталкивался.

Материал рассчитан на тех, у кого есть хотя бы элементарные навыки работы и чуть-чуть воображения. Человек, хоть раз в жизни сталкивавшийся с каплей воды, и способный мыслить логически, вполне способен сделать вывод о возможности существования океанов и водопадов, даже если он не видал ни того, ни другого.

Макетирование

Итак, начнем. Изготовление любой детали, будь то бампер, накладка на него, антикрыло, капот или корпус сабвуфера вне зависимости от способа изготовления необходимо начинать с МАКЕТИРОВАНИЯ. Это самум, ураган, тайфун, землетрясение и падение индекса Доу-Джонса в одном флаконе. Под этим подразумевается изготовление макета будущего изделия в масштабе 1:1 из подручных материалов. А вот материалы и способ макетирования зависят от формы желаемого изделия.

Как я уже говорил, для начала было бы иметь эскиз. Не важно как он выглядит, главное, чтоб на нем со всех сторон было видно, что Вы хотите сотворить.

КОТ В САПОГАХ

— А еще меня уверяли, — сказал Кот в сапогах Великану, — но этому-то я никак не могу поверить, — что вы будто бы умеете превращаться даже в самых маленьких животных. Ну, например, сделаться мышью. Должен сказать поправде, что считаю это совершенно невозможным.

— Ах, вот как! Невозможным? — переспросил Великан. — А ну-ка, погляди!

И в то же мгновение ока Великан превратился в мышь. Кот погнался за ней, но мышь, злорадно хихикая, улетела под потолок, потому что оказалась летучей.

МОРАЛЬ: Если вы хотите добиться правильного и быстрого исполнения задуманного, то формулируйте себе техническое задание возможно более точно.

Изготовление макетов из пенопласта

В Интернете таких макетов обвесов за всю жизнь видел только два. Как выяснилось, бытует мнение, что с пенопластом очень трудно работать, и он не очень подходит для наших целей. Это не так, просто нужно знать некоторые тонкости технологии. Резка пенопласта используется как самостоятельная технология, приложение к изготовлению макетов из монтажной пены и как изготовление каркасов для обтяжки радиотканью. Итак:

1) Подбор материала

Лучшим следует признать упаковочный мелкошариковый пенопласт, достаточной толщины, но такого ни разу не видел, видимо, не судьба. Приемлемых результатов можно достичь, используя плиты строительного шарикового пенопласта, но есть одно «НО»: пенопласт не следует брать толще 50мм, поскольку в более толстых листах резко возрастает вероятность напороться на несвпенившиеся гранулы полистирола (хотя раз на раз не приходится, как раз сегодня изрезал 2 листа пенопласта 2000х1000х100мм и ни разу не натолкнулся на уплотнения). Нужное количество пенопласта на заготовку можно набрать из тонких листов, склеивая их клеем для пенопластовой потолочной плитки. Были эксперименты с импортным синим и розовым пенопластом — он прочнее и более стоек к эпоксидным смолам и грунтовкам.

Обычный терморезак, по образу и подобию лучковой пилы или стационарный вариант типа пилорамы, со струной толщиной 0.8мм. Струну можно раздобыть в утюге, тостере, фене или электроплитке. Иногда можно приспособить и обычную проволоку. Нагрев регулируем ЛАТР-ом (лабораторным трансформатором), либо иными подручными средствами, например, я использовал зарядное устройство для аккумулятора, сам аккумулятор или батарею аккумуляторов, подсоединенных последовательно. Цель — получить небольшое отставание струны в центре, при минимальном подплавлении. Признак правильной температуры — тянущиеся за резаком волоски.

P.S. На картинке мои «последние» модели терморезаков, сделанные из натянутой спирали калорифера (электрообогревателя) длиной 350 мм, трех реек, пружины и ручки от лыжной палки. Проволока такой длины хорошо нагревается от зарядного устройства для 12 вольтовых акуммуляторов (у меня было обычное, с трансформатором, с переключателем на 4 и 6 ампер). Обязательно ставьте стягивающее устройство из пружины или резины. Скрученная веревка, как у лучковых пил, не годится, так как при нагревании спираль существенно провисает.

На картинках один резак для раскроя пенопласта между двумя шаблонами и резки от руки, вторым же можно резать пенопласт с требуемым углом, пользуясь только одним шаблоном.

P.S.S. Если есть хороший источник питания, из тонкой латунной (нихромовую, извините, не достал) пластины можно сделать резак для гнутых деталей. Толщина проводов, подающих на неё питание, должна быть такая, чтоб грелась пластина, а не провода.

3) По чему резать?

Есть мнение, что по металлическим шаблонам. Можно и так, но можно спокойно резать и по фанерным шаблонам, при условии тщательной обработки кромок, и натирания их графитом (карандаш можно расковырять). На шаблонах делаем разметку, с обеих сторон, делений 20-30 будет вполне достаточно. Это пригодится при резке сильно изогнутых деталей. Да, и еще, шаблоны должны иметь «заходную» и «выходную» части длиной 15-20мм. Можно и без них, но с ними деталь получается более качественной. Также если руки не дрожат, можно некоторые фрагменты резать от руки.

На ровный стол кладем заготовку с закрепленными шпильками длиной 150-200мм шаблонами, прижимаем чем-либо, и начинаем резать. Вдвоем, с помощником, он у одного края, вы у другого, или наоборот, движение следует синхронизировать, для этого и пригодится разметка на шаблонах. Желательно проходить метки одновременно. При некотором опыте даже при резке ну очень изогнутых фрагментов волны почти не возникает.

Как-то мне нахаляву достался набор для фотолюбителя. Резак для фотобумаги пригодился для резки листовых материалов. Валик — для прикатывания стеклоткани. На электроглянцевателе я держу ванночки со смолой — они нагреваются как раз до нужной температуры и смола всегда достаточно текучая. Мензурки и ванночки были использованы для приготовления и хранения смолы (не думайте, что, смешивая отвердитель и смолу на глаз, Вы добьетесь хороших результатов; избыток отвердителя сделает деталь хрупкой, а недостаток слишком эластичной и «долгосохнущей»), а вот из фотоувеличителя (или как там его), вернее из его штатива, я сделал прекрасную «пилораму» для пенопласта. Описывать конструкцию не буду, думаю, сами обо всем догадаетесь. Пока не придумал, куда приспособлю красный фонарь.

Пенопласт можно обрабатывать мелкозернистой шкуркой, желательно машинкой и на высоких оборотах, но не следует допускать плавления пенопласта. Клеить его можно, как я уже говорил, поливинилэфир-каким-то клеем для пенопластовой потолочной плитки или клеем ПВА. А при изготовлении сложных составных деталей клеить придется часто. Пенопласт трудно шпатлевать привычными способами, так что уж старайтесь сделать все с первого захода. Грунтовать его нужно осторожно, были случаи, когда грунтовка и нитрошпатлевка его разъедала. Если нужно, то есть вариант предварительно оклеить пенопласт тонкой бумагой на разведенном водой клее ПВА или обтянуть лавсаном. Я покрывал как-то мебельным лаком (вроде НЦ), получил очень гладкую и качественную поверхность.

Изготовление макетов при помощи монтажной пены

Весьма распространенный способ, довольно-таки простой, но тоже имеющий свои хитрости. Пену нужно наносить слоями, а не весь «тот объем, который нужен». Это позволяет экономить недешевую монтажную пену и получать более пригодный к обработке материал. Большое количество пены застывает в течение 2-3 дней, а внутри получаются пустоты и очень крепкие уплотнения. Пена хорошо шкурится, режется ножом, смоченным маслом, и ножовкой. Можно, как и в случае с пенопластом, применять шаблоны.

Очень хорошее подспорье при работе с пеной — это набор лекал (шаблонов) и электролобзик с длинными (15-30 см) полотнами. Их можно изготовить из обычных полотен по металлу, только переточив хвостовик на наждачном круге. Этот нехитрый инструмент весьма полезен при работе не только с пеной, но и с пенопластом. Также пена легко обрабатывается болгаркой, ей удобно делать различные закругления. Не поддавайтесь на уверения продавцов, говорящих, что одного баллона пены хватит на 50 литров. Ага, конечно.

Недостаток монтажной пены в том, что получается очень пористая поверхность, непригодная ни к поверхностной оклейке, ни к матрицированию. Предварительно поверхность макета из пены приходится подготавливать при помощи оклейки бумагой или стеклотканью с последующей тщательной обработкой поверхности. Перед стеклотканью пену хорошо бы пропитать байдой, которой строители промазывают бетонные стены перед оклейкой обоями.

Использование фрагментов «чужих» готовых деталей

Эта тема актуальна, если у Вас уже есть бампер или матрица для выклейки, но изначально предназначенная для другой машины. Я встречал ВАЗ 2110 в полном обвесе для Mitsubishi Lancer Evolution (не путайте с тольяттинским обвесом, пародией на EVO) — даже у меня, повидавшего много подобных переделок, челюсть отвисла до земли.

Операция, требующая развитого пространственного воображения. Вопреки распространенному мнению совсем не сложная. В процессе адаптации очень пригодится монтажная пена, возможно пенопласт, пластилин и может быть гипс (алебастр). Не стоит зацикливаться именно на фрагментах бамперов. Иногда можно подобрать очень интересные фигуры и в прочих изделиях.

Часто используются для таких целей пластиковые трубы, оребрения для решеток вентиляции, различные пластиковые емкости. Погуляйте по строительным и хозяйственным рынкам — там много подходящих деталей. Главное, чтобы Ваш макет не напоминал кирпичный сортир, крытый шифером. Если не жалко, можно купить антикрыло из алюминия (например, дешевое PRO.SPORT) и использовать его в качестве отсекателя. Шансы разбить нижнюю часть бампера о сугроб резко падают. Симпатично и прочно.

Изготовление лепных макетов

Лепить можно из глины. Глину для работы используют пластичную, но не очень мягкую. Сначала следует сделать каркас из фанеры или листового пластика. Он будет задавать форму, играть роль «маяков». Затем каркас заполняют, вжимая в него отдельные куски глины.

С пластилином примерно такая же история. Для работы используют скульптурный (он же архитектурный) или автопластилин. Взять его можно либо в художественных магазинах или же в автомагазинах (в последних он обычно раза в 3 дороже). Трудность работы с пластилином и глиной в том, что, не имея опыта работы с ними, практически невозможно получить требуемую деталь большого размера. То есть Вы идеально вылепливаете левую часть бампера, а правая получается не совсем такая.

Исправить эту проблему поможет каркас. Выглядит он примерно следующим образом: с помощью чертежа делаются сечения детали в нескольких местах и по ним выпиливаются шаблоны-маяки, а уже пространство между ними заполняется материалом, который Вы используете для лепки. Между тем, лепные макеты очень полезны при изготовлении корпусов сабвуферов, подиумов, иногда дверных карт. Пластилин и глина укладываются руками, обрабатываются при помощи шпателей и специальных скребков (они напоминают одноразовые станки для бритья).

Для лепки можно использовать гипс и алебастр. Перед работой их разводят водой до состояния близкого к пластилину. Гипс позволяет изготовлять тянутые изделия. Для их изготовления понадобятся правИла-лекала, которые можно изготовить из фанеры, ДСП или металла. Правила-лекала представляют из себя что-то вроде фигурных шпателей, которые передвигают вдоль шаблона. Профиль такого шпателя должен соответствовать форме будущей детали.

При определенной практике можно изготовить простые «юбки» на бампера (двигая шаблон вдоль лекала-отсекателя или самого бампера), накладки на пороги с постоянным сечением (двигая шаблон вдоль рейки или доски) и т.д. Шаблон и направляющие предварительно неплохо бы натереть разделительным составом.

По этой технологии очень просто изготовить накладки на заднее стекло (козырьки) и спойлер крышки багажника в стиле BMW M3 — так называемую «саблю», столь любимую многими владельцами немецких машин.

После окончания лепки глина, гипс обрабатываются шкуркой, шпатлюются, грунтуются. Не приступайте к шлифовке слишком рано, дайте материалу просохнуть. А это может занять 3-4 дня. Пластилин для получения более ровной поверхности можно слегка оплавить промышленным феном. Таким образом удобно изготавливать расширители арок колес (фендеры, flares) и прочие детали, имеющие закругления. Не думаю, что я хороший художник, но надеюсь, технология понятна. При определенной практике можно изготовить простые «юбки» на бампера (двигая шаблон вдоль лекала-отсекателя или самого бампера), накладки на пороги с постоянным сечением (двигая шаблон вдоль рейки или доски) и т.д. Шаблон и направляющие предварительно неплохо бы натереть разделительным составом.

Пункт следующий: изготовление различных деталей при использовании каркасов и радиоткани

Думаю, все сталкивались с тряпками, которыми обтягивают колонки музыкальных центров? Это тонкая радиоткань . Бывает еще карпет . Им обтягивают подиумы, корпуса сабвуферов. Этот материал более толстый. Продается во многих магазинах, связанных с Car Audio. В Москве видел на Горбушке, на Митинском радиорынке и т.п. Бывает разных производителей, фактур, цветов и плотности. На цвет и производителя нам в принципе наплевать. Плотность зависит от требуемой детали.

Ткань надо будет пропитать эпоксидной смолой, а тонкая ткань при этом более склонна к провисанию. Из тонкой ткани делают накладки на стойки ветрового стекла с подиумами для высокочастотных динамиков, а из толстой — корпуса сабов. Короче, чем деталь больше, тем плотнее должна быть ткань. Тонкая ткань приятна тем, что после застывания смолы, благодаря мелкой фактуре не приходится тратить много времени на подготовку детали к покраске.

Тонкую ткань в маленьких деталях с успехом может заменить нейлоновый (или из чего их там сейчас делают) чулок. Если Вам повезет, то можно натолкнуться на МЕЧТУ ТЮНЕРА: стеклоткань с эластичными волокнами. Я как то купил такую на строительном рынке. Ей кажется, стены оклеивают. Она легко принимает нужную форму, но в отличие от стекломата, при этом имеет способность натягиваться. Еще можно попробовать использовать стеклоткань (не мат) в деталях с несложной формой. Когда во мне проснулся экспериментатор я пробовал «нетканый укрывной материал» для теплиц — с положительным результатом.

Смысл способа заключается в том, чтобы изготовить каркас будущей детали (бампер, панель приборов, сабвуфер, подиум) и обтянуть его пропитанной эпоксидной смолой тканью. Не стоит пропитывать после: ткань, скорее всего, растянется и ее придется натягивать заново. Каркас делают из дерева, пенопласта, пены и всего, что под руку попадется. Не стоит пытаться натянуть ткань одним куском, иногда полезнее сделать каркас из нескольких частей. Смотрите по обстановке.

При натягивании ткани очень пригодился бы аэрозольный клей. Спрашивайте его там же, где продается радиоткань. Спортивная ходьба по магазинам Вам поможет. Правда, клей дорогой, зараза. Подиумы, сабы, расширители колесных арок зачастую делают одним куском, а сложные бампера — из верней и нижней части. После того как смола застыла, радиоткань усиливают полноценным слоем стекломата.

Таким образом, очень легко сделать копию плоской детали, например капота. Тонкую пропитанную ткань натягивают на капот (предварительно тщательно покрытый разделительным составом или обтянутый тонкой пленкой), стянув края с обратной стороны. После застывания смолы загнутые края аккуратно подрезают и снимают получившуюся скорлупу. Затем ее проклеивают стеклотканью или стекломатом. Можно покрыть топкоутом. И заключающий этап: шпатлевание. Предварительно поверхность шлифуют шкуркой с зерном 80-150 (капот нужно шлифовать при помощи бруска-рубанка). Следите за тем, чтобы не очень сильно вгрызаться в поверхнось, не сошлифовать радиоткань. Так как радиоткань после застывания оказывается довольно-таки ровной, то порой можно обойтись только нитрошпатлевкой. Наносится она слоями не толще 0,5 мм и в количестве не более 5 слоев. Конструируя саб, не забывайте, что корпус подвержен довольно-таки сильным механическим нагрузкам и толстый слой шпаклевки на нем долго не продержится. А так получается дешево и сердито.

Вот Вам готовая заготовка для изготовления капота в стиле «Bad Boyz». Можете натягивать его на фары, резать воздухозаборники и отдушины, оставив родной капот в покое. Тем более новый будет раза в два легче.

И последний способ, с которым я сталкивался: раскройка листовых материалов

Хорошо себя зарекомендовали листовой пластик (ПВХ) и тонкий (до 5мм) ДВП с гладкой поверхностью. Имеет место использование фанеры, но ее поверхность приходится предварительно вышлифовать. Гофрированный и обычный плотный картон также в списке используемых материалов. Суть процесса объяснять не мне. Если Вы сталкивались с изготовлением моделей самолетов, кораблей и машин из раскроек (например, которые в свое время печатал журнал «Моделист-конструктор»), то без проблем сможете соорудить макет бампера.

ПВХ легко режется электролобзиком и гнется при помощи промышленного фена. ДВП, фанера и картон обладают примерно такими же свойствами, но только возможности по искривлению у них несколько меньше. Фанера толщиной 3мм позволяет подручными средствами (без распаривания и вымачивания) сделать гнутую деталь с минимальным радиусом закругления около 300 мм. Раскройка крепится на деревянный каркас или на родной бампер. При придании изделию конечного вида можно использовать парафин, скотч, пену, пластилин и т.д. Собирать детали можно на мебельных уголках, использовать «конструктор» для крепления «сайдинга» и т.п.

Прямые детали, ради прочности, можно изготовить из толстой фанеры. Иногда на аникрылья и спойлеры идут доски или ДСП. На панели для «уплощения» днища (защита днища, обтекатели на детали подвески) идет листовой ПВХ или сотовый поликарбонат.

Технологией работы с деревом я обладаю на уровне чуть выше уроков труда средней школы так, что для тех, кого эта тема заинтересовала, один совет: ищите сайты по работе с этим материалом. Благо, есть поисковые серверы.

Как дополнение к этому способу, хочу упомянуть еще один интересный подвид макетирования. Вы наверняка видели, как строители заливают опалубку бетоном. Так вот, изготовленные шаблоны из пластика, ДВП и т.п. можно использовать в качестве опалубки, предварительно обработав разделительным составом. Эту опалубку можно заполнить шпаклевкой, гипсом, монтажной пеной. Этот способ позволяет не тратить время на выведение углов и плоскостей, как например, Вам пришлось бы это делать при классическом изготовлении макета из монтажной пены.

Примечание. Не старайтесь всегда сделать деталь одним куском. Иногда гораздо легче сделать составной макет. Например, очень трудно вышкуривать различные воздухозаборники и прочие отверстия в бамперах, плоскости, расположенные в труднодоступных местах и т.д.

Изготовив макет, состоящий из фрагментов, иногда можно выиграть в трудозатратах на подготовку поверхности. Матрицу также можно снимать не с детали в целом, а с ее фрагментов. Это увеличивает живучесть и ремонтопригодность детали. На бамперах рекомендую сделать съемными отсекатели, нижние антикрылья и все, что можно повредить в первую очередь. Очень практичны сборные бампера и пороги системы «зима-лето» со сьемной нижней частью. И изобретение моего воспаленного ума: если есть ненужные стеклоподьемники (у нас просто битых машин много под рукой было), то соединяем половинки бампера при помощи них. Можно из салона регулировать ground effect. (X-LIGHT © 1997).

Конечно, существует еще несколько способов, которыми я пользовался, но которые тут не описал. Например, использование 3D-фрейзера. Это станок, позволяющий создать макет на компьютере и изготовить матрицу, не прибегая к макетированию. Если у Вас есть знакомые, имеющие доступ к такой технике, то это существенно упрощает процесс. Меня это наводит на мысль, что большинство тольяттинских обвесов на ВАЗы (изделия фирм RIGER™ и MS DESIGN™) делаются именно так. Большой ассортимент и никакого вкуса. Короче, изготавливая макет, Вы видите все недостатки будущего изделия заранее, многое приходится пересматривать и т.д. А серийное изделие, есть серийное.

Итак, макет готов. Пора приступать к изготовлению конечного изделия!

Для начала поверхность макета еще раз проверяется на наличие дефектов поверхности. Затем макет «вощится» — покрывается слоем разделительного состава. Он поможет отделить матрицу от макета и устранит мелкие неровности. А делается это так: при помощи шерстяной ткани или специальных полировальных салфеток наносится тонкий слой разделительного состава. После того, как он просохнет — располировываем его.

Операция КРАЙНЕ утомительная. Все нужно делать вручную, это позволит тщательно контролировать процесс. Одновременно обрабатывать можно кусок не более 10х10 см, при такой площади полироль лучше разогревается и проникает в поры поверхности. Операцию повторяем 2-3 раза. Забегая вперед, скажу, что при обработке разделительным составом матрицы операцию повторить придется 3-5 раз. Всегда не хватает времени, чтобы выполнить работу как надо, но на то, чтобы ее переделать, время находится.

Не стоит этим пренебрегать, так как легкость, с которой Вы извлечете изделие, все окупит. В противном случае, Вам грозит долгое ковыряние отверткой или повреждение матрицы с макетом. Лучше потратить день на полировку, чем неделю на шпатлевание и вышкуривание детали.

После завершения полировки макета перед нами стоит выбор: изготовить МАТРИЦУ или сделать изделие, не прибегая к ней. Выклеивание композитных «корок» можно осуществлять как внутри, на снятой с болванки (макета) вогнутой форме (матрице), так и снаружи на болванке (макете): макет оклеивается стекловолокном, полученная скорлупа снимается и подготавливается к покраске. Процесс подготовки очень долгий, так как приходится бороться с фактурой стекловолокна! Поверхность детали имеет фактуру ткани и требует шпаклевания и вышкуривания.

Выклейка сразу по макету:

1. Изготовление, подготовка макета, покрытие его разделительным слоем.

2. Оклейка стекломатом. Если армирующие материалы берете в специализированной фирме, то дополнительно спрашивайте стекломат для поверхностей (не помню точно, как он называется, но знаю что поверхность с ним намного ровнее, похож на замшу, хорошо эпоксидку впитывает) и специальное покрытие — ТОПКОУТ. Короче, как по инструкции: «Улучшить качество поверхности можно одним из двух способов: использованием в качестве последнего слоя поверхностной ткани для получения более гладкой обогащенной смолой поверхности, либо нанесением на отвержденную поверхность специального жидкого покрытия (топкоут)».

Если этого всего под рукой нет, то оклейка происходит в два этапа. Сначала самым тонким-тонким стекломатом оклеиваем болванку, затем аккуратно снимаем «скорлупу» и усиливаем ее изнутри несколькими слоями более толстого армирующего материала.

3. Обрезаем все лишнее, вышкуриваем поверхность, шпатлюем (сначала шпатлевка со стекловолокном, потом обычная, затем, если нужно — нитро) и опять все тщательно вышкуриваем.

4. Покрываем деталь жидкой шпатлевкой, вышкуриваем, грунтуем, шлифуем, красим, лакируем и, наконец, полируем. Все.

Зачастую, более сложный способ матрицирования бывает более быстрым и позволяет получить более качественное изделие (например, если Ваш макет уже до такой степени ровный и гладкий, что душа радуется). Для выклеивания деталей по второму способу (матричному) нужно, прежде всего, изготовить саму «негативную» форму. Обычно она представляет собою толстостенную «скорлупу», выклеенную из стеклоткани. Все работы с эпоксидными (да и полиэфирными) смолами нужно проводить в резиновых перчатках в помещении с хорошей вентиляцией!

Матрицирование:

1. Покрываем макет слоем гелькоута, пользуясь кистью или распылителем (можно использовать те пистолеты, что предназначены для антикора). После того, как гелькоут в достаточной степени отвердился, наносится, как можно более равномерно, обильный слой смолы.

Стеклоткань нарезается на выкройки, которыми можно было бы оклеить болванку без образования складок. Затем крепко прижимается и уплотняется кистью или валиком первый слой. Это дает смоле возможность пропитать стекломат и растворить скрепляющее волокна связующее, после чего армирующий материал легко принимает форму макета. Как только первый слой стекломата полностью пропитается, то, при необходимости, перед нанесением последующих слоев армирующего материала, добавляется дополнительное количество смолы.

2. Армирующий материал пропитывается с помощью кисти или валиков из мохера или полиэфирного волокна. При использовании кисти необходимо производить точечные движения, поскольку любые перемещения кисти в боковом направлении приводят к смещению волокон и нарушению произвольного характера их расположения.

Использование валиков эффективно при работе с крупногабаритными матрицами. Существуют валики с длинной и короткой рукояткой. Валики с длинной рукояткой способны принимать большее количество смолы и требуют более точного контроля соотношения смолы и стекломатериала. Процесс уплотнения ламината более эффективен, если производится с помощью валиков. С этой целью было разработано несколько их видов. Существуют металлические валики с продольным и поперечным ребром, угловые валики. Из них наиболее эффективным для удаления попавших в смолу пузырьков воздуха оказалось использование валиков с поперечным ребром.

Если деталь крупная, то избежать нудного выдавливания пузырьков воздуха поможет целофановый пакет. Поместив туда изделие и откачав воздух мощным пылесосом, Вы получите более качественную поверхность и более прочную деталь. Следите за тем, чтобы пакет равномерно прилегал к поверхности изделия.

Этот способ актуален и при изготовлении матрицы, и при выклейки конечного изделия. Без этого способа трудно обойтись при оклейке стеклотканью пенопласта и монтажной пены: стеклоткань лучше прилипает к перчаткам, чем к макету.

3. Для того, чтобы матрица лучше держала форму, к ней можно приформовать ребра из фанеры, дерева и т.п. После полного высыхания смолы извлекаем макет.

Примечание: Если деталь сложная, делаем составную или разъемную матрицу. При ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его не сегменты. Выклеив первую часть матрицы, ждем ее высыхания, и, обработав края сегмента разделительным составом, приступаем к выклейке второй части.

Прежде чем снять составную матрицу с макета, просверлите в загибах матрицы отверстия под стягивающие болты. Они помогут правильному расположению деталей матрицы при выклейке изделия. Если деталь штучная, то можно просто порезать матрицу болгаркой по оси симметрии и вынуть изделие.

2. Элементы матрицы. Шаг 1 — выклеиваем одну половинку матрицы. Шаг 2 — пользуясь первой половинкой, выклеиваем вторую.

3. Временные перегородки. Такие, как показаны в Шаге 3, пригодятся, когда Вы выклеиваете детали, подлежащие склейке и Вам необходимы потайные «клапаны» (загибы) для нанесения клея или двухстороннего скотча. Такими деталями могут быть объемные спойлера, антикрылья у которых изначально не планируется «изнаночной» стороны. Без таких загибов немыслимы расширители арок колес, которые необходимо приклеивать к крыльям, воздухозаборники и «кепки» на крышу.

4. Шпатлевка для правильного размещения перегородок и выравнивания стыков половинок матрицы. Чем точнее будут совмещаться части матрицы, тем меньше труда Вы затратите на «маскировку» стыка в готовом изделии.

5. Половинки будущего изделия, которые затем необходимо склеить, а шов зашпатлевать. Перед склейкой зачистите края изделий крупной шкуркой и обезжирьте. В идеале, используют специальную соединительную пасту.

1. Чем лучше будет качество поверхности макета, тем меньше потребуется отделочных работ для каждого изделия в дальнейшем! Старайтесь довести поверхность до зеркального блеска, чтобы готовые, отформованные в этой матрице детали нуждались только в окраске.

2. Стеклотань можно пропитывать эпоксидной смолой как в самой форме, так и до размещения в матрице, на какой-либо ровной поверхности. Например, куске стекла.

3. Эпоксидная смола имеет плохую адгезию к отвержденному стеклопластику. Поэтому, если не удалось выклеить изделие целиком, соединяемые поверхности нужно зашкуривать крупной наждачной бумагой, а линии стыка оклеивать полосками тонкой стеклоткани.

Выклейка готового изделия по матрице

Предварительно устраняем все дефекты матрицы и покрываем ее разделительным составом. О важности тщательной полировки упоминалось не раз. Покрываем матрицу слоем гелькоута. Гелькоутом на выклеиваемом изделии увлекаться сильно не стоит, он может со временем растрескаться и Вам придется перекрашивать изделие.

Дальше как при изготовлении матрицы: после того, как гелькоут в достаточной степени отвердился, наносится, как можно более равномерно, обильный слой смолы. Над смолой не дышать! Иначе после этого вы вернетесь домой в состоянии летающих аквалангистов.

Затем крепко прижимается и уплотняется кистью или валиком первый слой стекломатериала — стекловуали. Как только первый слой стекломата полностью пропитается, то, при необходимости, перед нанесением последующих слоев армирующего материала, добавляется дополнительное количество смолы. Важно, чтобы первый слой не содержал пузырьков с воздухом, поскольку любое попадание воздуха непосредственно между гелькоутом и последующим слоем ламината может привести к вспучиванию поверхности, особенно, если в течение периода своей эксплуатации формуемое изделие будет подвергаться воздействию тепла или воды. Другими словами, если делаете деталь интерьера, можно чуть-чуть схалявничать, но детали же обвеса вам этого не простят.

Последующие слои смолы и армирующего материала наносятся до получения требуемой толщины, при этом необходимо обеспечить тщательную пропитку и надлежащее уплотнение каждого слоя. Во избежание скопления избыточного количества выделяемого при ламинировании тепла рекомендуется единовременно наносить не более четырех слоев смолы и армирующего материала. Обвесы не требуют такого количества материала, но при изготовлении сабов и подиумов под динамики придется действовать постепенно.

Высокие экзотермические температуры могут привести к растрескиванию гелькоута, преждевременному высвобождению изделия из матрицы, деформации или обгоранию детали. При изготовлении ламинатов большой толщины после нанесения четырех слоев, перед нанесением последующих, ламинат необходимо выдержать для выделения тепла, после чего охладить. Перегрев может разрушить разделительный слой и безнадежно погубить матрицу.

Продолжительных временных задержек между нанесением слоев, однако, следует избегать, за исключением случаев использования смол с длительным «периодом созревания». «Период созревания» — термин, используемый для описания периода времени между загустеванием и отверждением смолы, в течение которого она находится в размягченном, высокоэластичном состоянии. В таком состоянии ламинат может быть легко подогнан по форме матрицы, а обрезная кромка заделана в матрицу для ускорения данного процесса.

Упрочнение формуемого изделия достигается введением в него ребер жесткости. Момент введения зависит от формы, толщины и конечного назначения изделия. В качестве общего руководства рекомендуется размещать их непосредственно перед нанесением последнего слоя армирующего материала.

Если использовать пенопласт, оклеенный стеклотканью, то это позволит значительно усилить деталь незначительно увеличив массу. Так делают капоты и крышки багажников. Я так на даче дверные косяки и оконные рамы вклеивал по привычке. Прочность неимоверная, герметичность 100%. Строителей, видевших это, пришлось отпаивать литром самогона.

Для порогов, бамперов и спойлеров вполне достаточно слоя порошкового стекломата около 5мм. Элементы, образующие ребра жесткости, покрываются армирующим матом и тщательно пропитываются смолой. После чего, для придания обратной поверхности однородности, на всю поверхность формуемого изделия может наноситься заключительный слой армирующего материала. Иногда в качестве фиксирующих или опорных точек и т.д. используются металлические вставки, вводимые на этапе выклейки.

Советую делать крепления бамперов только из металла, стеклопластик, просто привернутый саморезами, часто ломается. Если предполагается подвергать изделие воздействию значительных нагрузок, то толщина формуемого изделия, начиная с места вставки, должна постепенно уменьшаться в целях распределения нагрузки. Металлические вставки необходимо размещать как можно ближе к середине ламината, а поверхность контакта ламината со вставкой должна быть по возможности максимально большой.

Не увлекайтесь толщиной бамперов! Я имел возможность видеть машину с поврежденными крыльями и рамкой радиатора от незначительного удара, только потому, что бампер был 10мм толщины и армирован латунной сеткой. Сам бампер только поцарапался. Стеклопластик очень крепкий материал, так что выбирайте: новый бампер или жестянка.

Если для покрытия поверхности матрицы необходимо соединить между собой части армирующего материала, то может использоваться стыковое соединение или соединение внахлест. Стыковые соединения необходимо производить с особой осторожностью, таким образом, чтобы не оставалось расстояния между двумя краями материала. Соединения внахлест не должны перекрываться более чем на 25 мм, если иное не требуется в целях повышения жесткости. Сделать места соединения рубленого стекломата менее заметными можно путем распределения излишнего количества мата, находящегося по обе стороны соединения, с помощью небольших круговых движений кистью вдоль линии стыка.

Обратная поверхность формуемого изделия может быть довольно шероховатой, особенно, если в качестве армирующего материала применяется рубленый стекломат.

После того, как смола окончательно затвердеет, очень аккуратно извлекаем готовое изделие. В матрице же можно выклеивать еще 5-8 изделий. Если ее периодически ремонтировать и тщательно покрывать разделительным составом, то наааамного больше!

Заключительный момент — покраска

Я обладаю этим умением на начальном уровне, и красил всегда только для себя. Процесс, требующий расходов на материалы и не такой простой, как кажется на первый взгляд. В действительности все не так, как на самом деле. Кого интересует более подробная информация, может поискать подобные материалы в Интернете. Только вот не нарвитесь на материалы 3-5 летней давности, сейчас многие вещи, благодаря новым материалам, делаются гораздо проще.

ГРУНТОВАНИЕ. Самые трудоемкие операции — подготовительные (очистка, выравнивание, шпатлевание). Именно они отнимают до 90 % времени. Грунтование и нанесение эмали — дело быстрое. Если, конечно, не напортачить — тогда придется сошкуривать неудачно наложенную краску и начинать процесс сначала.

Первым слоем на зашпатлеванную и вылежавшуюся не менее суток деталь нанесем специальным пистолетом (или из баллончика, сейчас развелось столько фирм, что в баллончики Вам нальют, чего вы только не пожелаете) грунт. Его можно спокойно наносить в несколько слоев (с выдержкой 10-15 мин), «накрывая» по ходу дела все оставшиеся поры и царапины. Недорогая и достаточно хорошая грунтовка есть у фирм NOVOL и DYNO COAT. Большинство грунтовок содержат антикорозионные добавки, которые иногда не очень хорошо влияют на эпоксидную смолу. Так что лучше использовать специальные грунтовки для пластика.

ШЛИФОВАНИЕ. После грунтования следует выждать 4-16 часов (точнее см. инструкцию к материалу), а затем отшлифовать всю поверхность, чтобы выровнять «выжившие» после предварительной обработки микрорисочки. Сначала воспользуйтесь шкуркой с индексом зернистости «Р 800» по «мокрому» с бруском, потом — «Р 1000», причем все нужно делать вручную. Качество поверхности оцениваем «проявкой», используя, или обычный баллончик с нитрокраской или специальный порошок — «сухую проявку». Если используете нитрокраску, не забудьте потом ее смыть или сошкурить.

Напоследок пройдемся по всем поверхностям так называемым скотчем Брайтона — его зернистость порядка «Р 1500» Этот скотч напоминает по фактуре мочалку для мытья посуды. Он не убирает дефекты, а просто наносит определенную риску для лучшей адгезии с краской. И, наконец, протрем обрабатываемую поверхность специальной салфеткой, смоченной обезжиривателем (как это уже делали в первой части). Можно еще обдуть деталь сжатым воздухом и, таким образом, начисто избавимся от пыли. Запомните: пыль — Ваш враг номер один.

ПОКРАСКА. Наконец, мы подошли непосредственно к нанесению краски — приступим. Первым делом нужно выбрать цвет краски и тип эмали. Сейчас применяют три основных вида эмалей: нитро, алкидные и акриловые. Считается, что самые прочные и удобные — акриловые. В свою очередь, они могут быть простыми и «эффектными»: «металлики», «хамелеоны» и т.д. Ноги в руки и бегом на фирму, занимающуюся цветоподбором. Там Вам подберут и краску, и лак, и грунт, и все остальное. Предположим, на сей раз это будет модная и достаточно сложная трехслойная перламутровая краска. Состоит она из так называемой «базы» (первого слоя краски, создающей фон), цветообразующей эмали и лака, придающего покрытию зеркальный блеск.

Расход материала примерно на 50 кв. дм 150 г «базы». Этого вполне должно хватить на средний бампер, хотя для каждого вида краски, ее цвета или даже оттенка расход исходного материала все-таки разный. Очень многое зависит от «укрывистости» краски, т. е. способности ее свежего слоя становиться непрозрачным. Разные компоненты имеют разную «укрывистость»: иногда поверхность можно укрыть в полтора слоя, иногда — в семь или даже в восемь.

Разведем краску специальным растворителем. Кстати, каждая из трех составляющих требует своего особого растворителя. Ну, а затем процедим краску через фильтр с сеточкой 190 микрон. Для создания «базы» достаточно нанести три тонких слоя — они высыхают очень быстро (15-20 минут). Определить, что краска высохла, просто: она перестает блестеть, становится матовой. Кстати, без лака краска вообще блестеть не обязана.

После высыхания «базы» кладем три слоя цветообразующей эмали. Не беда, если после первого слоя остается некоторая «яблочность» (так называют эффект, когда соседние участки различаются по цветонасыщенности). Мы избавимся от этого неприятного эффекта с помощью последующих слоев. Но не очень-то полагайтесь на них — важно наносить слои аккуратно, чтобы не образовались потеки краски.

Если «база» или сама краска все же потекли, придется, после того как краска просохнет, всю поверхность вновь обработать шкуркой. Еще хуже, если потечет лак. В этом случае его сначала просушивают до полного затвердевания (на воздухе это длится сутки, в камере при 60 градусах — 40-60 мин), потом зашлифовывают дефектное место и, наконец, тщательно полируют. Если при этом краска протрется до «базы», придется начинать процесс покраски «с нуля». Обратите внимание на подставку на фотке, на ней очень удобно подготавливать и красить деталь.

ЛАКИРОВАНИЕ. Лак (100 грамм) разведем отвердителем. Пропорция легко определяется при помощи специального стаканчика с мерной линейкой. Лак наносим в полтора слоя из того же пистолета, что и краску. Первым слоем чуть «припылим» (в полслоя) поверхность и выждем одну-две минуты. Потом покроем основным полноценным слоем до растекания. Если же положить сразу много лака, он запросто может потечь.

При лакировании качество глянца зависит от скорости движения пистолета и подачи лака. Если вести пистолет достаточно быстро, слой ложится как бы наполовину толщины. Если тут же повторить задувку, лак опять-таки может потечь. Спросите, что значит «быстро», достаточно «быстро», полноценный и неполноценный слой. Навык пользования малярным пистолетом приобретается с опытом. Наберетесь его — и узнаете все ответы на ваши вопросы.

Но есть и незыблемые, и понятные всем правила: сначала следует красить края, торцы, и уж затем другие участки поверхности. «Решетку» делать не стоит, движениями надо как бы повторять контуры детали, при этом перекрывая на полфакела предыдущую полосу краски. Нельзя покрывать один и тот же участок дважды. В труднообозреваемых местах, или в случае, когда нельзя отстраниться от покрашенной детали, чтобы оценить качество глянца, можно сделать так: подставить к нужному участку руку и по ее отражению проверить, не образовалась ли на поверхности «шагрень» — структура поверхности, напоминающая апельсиновую кожуру. Начинающим малярам можно посоветовать первый слой нарочито покрывать «шагренью», подождать 10-15 минут и вновь покрыть деталь лаком — до глянца. Поверхностям нужно дать высохнуть (не менее 40 минут), и только потом можно приступить к их полировке.

Первое. Краску с отвердителем смешивать точно в указанной пропорции и во всех прочих вопросах следовать рекомендациям производителя.