Содержание

Как штампуют кузовные детали на заводе видео

АвтоВАЗ – один из крупнейших автомобильных заводов Европы, чьи производственные мощности позволяют выпускать до 800 тысяч автомобилей и автокомплектов в год. Днём рождения АвтоВАЗа считается 20 июля 1966 года, когда было подписано Постановление правительства СССР о строительстве в Тольятти завода по выпуску легковых автомобилей. Завод был построен в рекордно короткие сроки: через 3 года после начала земляных работ с конвейера сошла первая «копейка» – легендарный ВАЗ-2101, с которого и началась история бренда LADA, известного сегодня каждому. Сегодня АвтоВАЗ выпускает шесть основных семейств автомобилей LADA: LADA 4х4, LADA SAMARA, LADA PRIORA, LADA GRANTA, LADA KALINA и LADA LARGUS.

Все автомобили АВТОВАЗа соответствуют международным нормам «Евро-4», а экспортируемые в страны ЕЭС – и «Евро-5». На заводе работает около 67 тысяч человек, средний возраст которых 40 лет;примерно 21 тысяча человек – молодежь до 30 лет. В конце 2012 года АвтоВАЗ станет мультибрендовым- здесь начнут выпускать Ниссан Алмеру и две модели Рено. На днях пресс-служба АвтоВАЗа организовала экскурсию для блогеров Тольятти на завод, благодаря чему вы можете увидеть этот фотообзор.

01. В начале мы поднялись на 24-й этаж здания заводоуправления и полюбовались видами завода и окрестностей с высоты. Снимать правда пришлось через стекло, поэтому качество фото не очень.

02. Завод огромен- он расположен на площади более 600 гектаров, площадь зданий предприятия – более 4 млн кв.м. Цеха АВТОВАЗа содержат десятки тысяч единиц оборудования; протяженность конвейерных линий – 300 км; длина главного конвейера – 1,5 км

03. Машины работников, приехавших на завод.

04. Подробнее о том, как строился завод, можно посмотреть в моем историческом обзоре тут (КРАТКАЯ ИСТОРИЯ АВТОВАЗа)

05. ТЭЦ ВАЗа- подробнее о ней в моем фотообзоре тут (ТЭЦ ВАЗа)

06. Площадки для товарных автомобилей заполнены наполовину.

07. Автомобили продаются быстро, что говорит о растущей популярности продукции автозавода.

08. Трек для испытания автомобилей.

09. Вдали виден Автозаводский район Тольятти.

11. Часовня и фрагмент научно-технического центра (НТЦ)

12. Фрагмент технического музея.

13. Игорь Юрьевич Буренков- директор по внешним связям АвтоВАЗа (слева), вкратце рассказал о развитии завода за последние три года и ответил на вопросы блогеров.

14. Далее мы отправились на производство и бегло понаблюдали за рождением автомобиля. Первое, что мы увидели, стало прессовое производство.

15. Здесь, из ровных листов стали штампуют детали кузова автомобилей. Без проводника можно заблудиться, цеха огромные.

16. 14 июля 2010 года на АВТОВАЗе запущена самая современная автоматическая прессовая линия японского производствалиния "KOMATSU". Суточная производительность линии – 11300 деталей, причем парные детали могут штамповаться одновременно. При необходимости перенастройки пресса замена штампов может быть произведена в рекордно короткие сроки – 10-12 минут (вместо 4-5 часов на старом оборудовании). Агрегаты линии полностью закрыты специальными звукопоглощающими экранами, что обеспечивает снижение шума до 85 децибел.

17. Высокоскоростная автоматическая линия "KOMATSU" состоит из 5 прессов и предназначена для изготовления крупных лицевых и видовых панелей: крыша, двери, капот, багажник, крылья, боковины. Чезер пластиковое окно можно посмотреть за процессом. Махина действительно впечатляюще шустрая.

18. На данный момент штампуются крыши, работник на выходе проверяет их качество.

19. Готовые детали отправляются на склад.

21. Далее мы переехали на СКП- сборочно-кузовное производство (расстояния на заводе большие, так что лучше передвигаться на машине)

22. Сад роботов – так поэтично называют цех сварки LADA KALINA работники.

23. Здесь из нескольких десятков кузовных деталей формируется самая важная и дорогостоящая часть автомобиля – кузов.

25. Детали для будущего кузова "Калины" ждут своей очереди.

27. В цехе сконцентрировано около 350 сварочных роботов.

28. Вот уже кузов обретает черты.

29. Роботы приваривают всё новые и новые детали.

30. Сварочные линии настроены согласно математическим моделям, которые в свою очередь были созданы при проектировании LADA KALINA. Применение таких технологий позволило достичь качественно новых показателей по геометрии кузова.

31. Весь этот "сад" создан по лицензии известной немецкой фирмы "KUKA". На ограниченной площадке работают роботы двух типов: транспортировщики и сварщики.

32. Чтобы гарантировать точность геометрии каждую смену случайным образом выбираются готовые кузова и тестируются в камере с КИМ (координатно-измерительная машина). Высокоточное устройство, способное определить несоответствие в несколько микрон с заложенной программой, сможет своевременно идентифицировать проблему и выдать рекомендации по перенастройке сварочного оборудования.

33. Ручная сварка в цехе тоже есть.

34. Далее мы отправились на линию В0 (читается "бэ ноль"). Производство В0 – первый крупномасштабный совместный проект АВТОВАЗа и Альянса Renault-Nissan с мощностью производства до 350 тысяч автомобилей в год (при трехсменном режиме работы).

35. Сейчас здесь выпускают автомобиль "Лада-Ларгус" (пяти и семиместный). Стоимость- от 350 до 450 тыс. в зависимости от комплектации.

36. Пока линия работает на неполную мощность, здесь собирают около 100 "Ларгусов" в сутки.

37. В скором времени здесь будут выпускать также автомобили под марками "Ниссан" и "Рено".

39. Глушители для "Ларгуса".

41. Салон у "Ларгуса" большой, на мой взгляд неплохой автомобиль для большой семьи.

42. Рассматриваем новинку.

43. Параллельно проходит конвейер, где собирают "Самару"- 14 и 15-е модели.

44. Тут конечно всё попроще, ещё старое оборудование стоит, но со временем и здесь всё заменится.

45. Тут устанавливаются стёкла на "Ларгус".

46. У простых моделей задние боковые стёкла приклеиваются, у люкса- окна открывающиеся, по типу форточки.

47. Устанавливают бамперы.

48. Здесь устанавливают фары.

49. Прикручивают колеса.

50. И практически готовый автомобиль продвигается к пункту контроля.

51. Вид "Ларгуса" спереди.

52. Вид "Ларгуса" сзади.

53. Вид "Ларгуса" сбоку.

54. Контрольный пункт.

56. Проходим ещё вперед до цеха сборки "Калины" и "Приоры".

57. Попутные виды.

58. Заводская газета "Волжский автостроитель" на столе.

59. Пройдем немного по цеху сборки "Калин".

60. Информационные табло для работников.

61. В цехе работает много молодежи.

63. У меня у самого "Калина", я доволен машиной. Кое-какая мелочевка сломалась, но ничего серьезного не было.

64. В следующем году "Калины" обновятся, как внутри, так и снаружи.

69. Здесь машины заправляют бензином, заливают масло и прочее.

70. Водители загоняют машины на проверочные пункты.

72. Последний этап- линия окончательной сдачи.

73. Здесь машина проходит последний контроль перед выпуском.

75. Автомобиль готов!

76. И в заключении несколько кадров рядом с заводоуправлением. Памятник Полякову- первому директору АвтоВАЗа.

77. Здания заводоуправления.

78. И конечно же общее фото на память: слева направо- Равиль, Валера, Дмитрий и я

Спасибо пресс-службе АвтоВАЗа и отдельно Михаилу за хорошую экскурсию!

Один день на АвтоВАЗе

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Глаза болят, в горле першит, но оторваться от зрелища льющегося из доменной печи Череповецкого металлургического комбината расплавленного металла невозможно. Раскаленный ручеек интригует еще и тем, что через несколько лет российская сталь может появиться в большинстве производимых у нас иномарок.

Тем иностранным автопроизводителям, которые решились на промышленную сборку в России, рано или поздно придется штамповать кузовные детали из российского проката. Во-первых, это даст 10-15% локализации, которую по новым условиям промсборки через восемь лет нужно довести до 60%. Во-вторых, кузов, целиком сваренный из российской штамповки взамен импортной, может стоить дешевле на 15-20%, ведь до четверти себестоимости собираемых у нас иномарок тратится на транспортировку, хранение и все прочее, связанное с логистикой деталей. Причем доставка крупных элементов кузова (боковин, капота, крыши, дверей, багажника) — одна из самых затратных: они и сами по себе громоздкие и тяжеловесные, и в контейнере перевозятся наполовину с воздухом — на расстоянии друг от друга, чтобы не повредить поверхности.

Но наши металлурги привыкли десятилетиями делать недорогую мягкую сталь для российских автозаводов, производящих одни и те же модели. Например, основная продукция Череповецкого комбината для АвтоВАЗа — прокат из стали 08Ю по ГОСТу 1993 года.

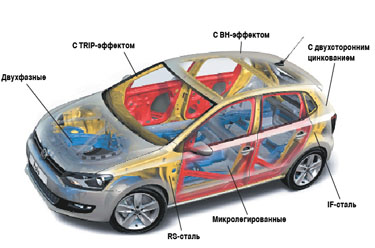

Помните наш рассказ о подборе комплектующих калужским заводом Volkswagen (АР №1, 2010), который к началу производства Polo так и не смог найти российского поставщика металла? У предложенных нашими металлургами образцов на местах изгибов при штамповке нарушалась адгезия цинкового покрытия, при сварке «уплывала» структура металла, а одним из главных камней преткновения стало качество поверхности получающихся деталей — после окраски они не выдерживали критики. А для современной иномарки нужны десятки новых марок проката: сверхнизкоуглеродистые IF-стали и стали с BH-эффектом, микролегированные, двухфазные, мартенситные, RS-стали, стали с TRIP-эффектом…

Почему российские сталевары не делали таких материалов? Не могли разработать рецептуру? По словам специалистов, для таких гигантов, как Северсталь или Магнитогорский комбинат, это не проблема. И если у Магнитки раньше не было современного оборудования, то Северстали проще: на Череповецком комбинате осталось наследство от распавшегося в 2007 году СП Севергал с франко-бельгийским концерном Arcelor.

Но главный вопрос, как всегда, финансовый. Сталь в промышленных масштабах варят не тоннами и даже не десятками тонн: в конвертер, где из чугуна получается сталь, входит 300 тонн. Чтобы его запустить, нужен соответствующий заказ от автопроизводителей. То есть тираж моделей автомобилей, для которых будут предназначены кузовные детали из этой стали, должен измеряться десятками тысяч.

Дело сдвинулось с мертвой точки в 2005 году, когда из Череповца стали поставлять металл для трех видов деталей седанов Renault Logan московской сборки. Нынешний заказ Автофрамоса — 36 тысяч тонн проката, из которого штампуют 30 видов кузовных деталей для Логанов и Сандеро. Правда, речь в основном идет о двусторонней «оцинковке» Extragal TM — высокопрочных материалов в конструкции логановского кузова просто нет.

А что другие автопроизводители? В конце прошлого года на Северстали произвели опытную партию «оцинковки» марки ES по стандартам PSA Peugeot Citroen — для калужского завода, где выпускают Peugeot 308, Peugeot 4007, Citroen C4 и Citroen C-Crosser, ежегодно требуется 15-20 тысяч тонн проката. Новый Ford Focus третьего поколения с июля этого года начнут производить во Всеволожске с капотом, крышкой багажника, дверями и боковинами кузова из российского металла — это поставки десятков тысяч тонн стали. Причем чтобы убедиться в стабильности качества металла, фордовцы сначала изучили 2000 образцов проката, штампуя из них пробные кузовные детали в Англии и Германии.

Завод Hyundai уже одобрил 16 марок северстальского проката, включая листы для лицевых панелей кузова — на первых порах из череповецкой стали будут делать 12 видов деталей, в том числе крышу Соляриса.

А что же Volkswagen, который, как признают в Северстали, предъявляет наиболее жесткие требования к их продукции? Пока для седана Polo из череповецкого металла штампуют часть днища кузова под задним сиденьем. Но первичное одобрение получили еще 18 сортов проката — и если в июне этого года окажутся положительными результаты их заключительных испытаний в Германии, то с августа из 90 видов штампованных деталей Polo, планируемых Фольксвагеном к локализации (это все лицевые и большинство каркасных деталей — больше 100 тысяч тонн металла в год), из российского проката начнут делать 26, в том числе семь наружных панелей.

Уже известно, что новые сорта стали будут поставлять и в Тольятти — для автомобилей Renault и Nissan (производство ниссановской модели проекта LB1A с ежегодным объемом 56 тысяч в год должно стартовать в июле 2012 года). Не дремлют и конкуренты Северстали — Магнитке с ее устаревшими оборудованием и технологиями пришлось строить новый цех стоимостью в миллиард евро, в котором прокат будут делать по технологии немецкого концерна ThyssenKrupp (работы начались в 2007 году, а производство надеются запустить к концу нынешнего года). В числе потенциальных потребителей — Ford, Volkswagen, Hyundai, Renault, Nissan, GM и PSA Peugeot Citroen.

Так что российская сталь закаляется. Может, доживем и до того времени, когда современный прокат появится в Ладах и УАЗах?

Даешь наносталь!

Пока процедура подтверждения автопроизводителями качества проката Северстали до конца не завершена, СП Гестамп-Северсталь-Калуга штампует детали из проката конкурента — индийско-люксембургского концерна ArcelorMittal.

Эта сталелитейная компания недавно анонсировала новую сталь, полученную с использованием нанотехнологий. Она не легче обычной, зато намного прочнее — детали автомобильного кузова можно сделать тоньше и отказаться от части усилителей и растяжек. «Среднестатистический» кузов, будь он сделан из такой стали, полегчал бы на 80-90 кг, а это вполне сравнимо с алюминиевым. А кузова из алюминия или композитов, хоть и составляют определенную «угрозу» для стальных, пока заметно дороже, их труднее ремонтировать и сложнее перерабатывать.

Производить «наносталь» в промышленных масштабах смогут только через два-три года, а штамповое производство под нее нужно переоснащать — формовке она поддается исключительно в раскаленном виде. Но, говорят, возможностями новой технологии уже всерьез заинтересовался Ford.

Прокат и сервис

Помимо претензий к качеству металла, у иностранных автопроизводителей было и еще одно трудновыполнимое для наших металлургов требование — равномерная поставка дозированных партий металла. А ведь ни в Череповце, ни в Магнитогорске нет склада готовой продукции — прокат разного сорта поочередно делается большими партиями, и рулоны стали сразу отправляются заказчикам. Как быть? Как во всем мире: строить в местах повышенной плотности автомобильных заводов своеобразные демпферы — сервисные металлоцентры для накопления всего ассортимента проката и его первичной разделки.

В 2010 году под Санкт-Петербургом открылся такой металлоцентр Магнитогорского комбината — ММК-Интеркос, мощностью 250 тысяч тонн в год и стоимостью в 100 миллионов евро, а в Калуге — металлоцентр Северсталь-Гонварри (170 тысяч тонн и 40 миллионов евро) — именно с него череповецкий металл должен идти на штамповое производство Гестамп-Северсталь. Второй центр Северстали той же мощности достраивается во Всеволожске.

Низкоуглеродистые и сверхнизкоуглеродистые стали с ВН-эффектом (Bake Hardening effect, эффект упрочнения при сушке) — термоупрочняемые при сушке лакокрасочного покрытия кузова. Преимущественно используются в деталях, требующих максимальной эластичности.

IF-сталь (Interstitial Free steels, заполняющая пространство) — сталь повышенной штампуемости, используется для деталей, при производстве которых необходима глубокая вытяжка.

Микролегированная сталь — сплав с добавлением небольшого (до 0,1% его массы) количества легирующих компонентов. Обычно используются при изготовлении несущих конструкций кузова.

RS-сталь — высокопрочная рефосфорированная сталь (содержание фосфора — до 0,12%) с улучшенной свариваемостью и коррозионной стойкостью.

Двухфазная сталь — с добавлением 5-20% мартенсита, отличается высокой прочностью на разрыв и низким пределом текучести. Используется в зонах программируемой деформации кузова.

Мартенситная сталь — «нержавейка», содержит 10-20% хрома. В частности используется при изготовлении деталей системы выпуска.

Сталь с TRIP-эффектом (Transformation-Induced Plasticity, искусственно преобразуемая пластичность) — технологически сложная сталь с многофазной структурой, одновременно высокопрочная и высокопластичная.

Теория выправления вмятин. Подробно о рихтовке

Для людей, не посвящённых в кузовной ремонт, деформированные панели кузова кажутся безнадёжным беспорядком, а их ремонт кажется волшебством. Для начинающего кузовщика, который ещё не научился правильно анализировать повреждения, кажется, что процесс выправления мятого листового металла кузовных панелей полон множества сложностей и неожиданных препятствий, которые трудно преодолеть. Для опытного специалиста кузовного ремонта, который обладает правильными знаниями по рихтовке кузова, каждая мятая кузовная панель содержит лишь набор различных повреждений, которые создают напряжение на листовом металле панели, и её ремонт является просто ослаблением этих напряжений один за другим. Он помогает металлу повреждённой панели вернуться в первоначальное состояние, работает уверенно и легко. В этой статье мы рассмотрим типы повреждений кузовных панелей автомобиля, свойства листового металла, которые нужно знать кузовщику, этапы и процесс рихтовки, а также разные рихтовочные инструменты.

Содержание статьи:

Диагностика повреждённой панели

Цель анализа повреждения – определить его структуру и спланировать операцию по восстановлению деформированного металла таким образом, чтобы панель приобрела первоначальную форму, при этом избежать ненужных действий и дополнительно не растянуть и не повредить металл.

При диагностике повреждения необходимо обратить внимание на следующие моменты:

- Были ли затронуты линии кузова (рёбра жёсткости/канты)?

- Какие типы вмятин и заломов есть в повреждении?

- Изменилась ли общая длина панели?

- Изменилась ли площадь поверхности (растянут ли металл)?

- Повреждены ли внутренние усилители панели (если они есть)?

- Какая часть повреждения является наиболее сильной?

Время, потраченное на анализ, и обдумывание плана работы, экономит время самой работы, а также делает процесс рихтовки намного проще и интереснее.

Только после тщательного осмотра и анализа повреждений вы сможете решить, следует ли отремонтировать или заменить повреждённую панель. Одним из способов определить это является сравнение стоимости ремонта со стоимостью замены. Если стоимость ремонта составляет более 75% от стоимости замены, повреждённая деталь, как правило, заменяется.

Также, если повреждённая панель является отдельной от несъёмной части кузова, например, передние крылья или двери, и стоимость не велика, то бывает целесообразнее её заменить на новую или взятую с разборки.

Состояние лакокрасочного покрытия влияет на метод ремонта.

- Если краска не повреждена, то может применяться технология беспокрасочного ремонта вмятин ( PDR ).

- Если краска повреждена, то можно использовать несколько методов правки, включая инструменты PDR .

Доступность обратной стороны повреждённой панели может повлиять на метод ремонта. Независимо от используемого метода ремонта, если после ремонта на обратной стороне панели оголён металл, то необходимо на него нанести антикоррозионный состав.

Свойства листового металла

Есть три свойства листового металла, с которыми необходимо ознакомиться для лучшего его понимания и работы с ним. Это эластичность (или упругость), пластичность и деформационное упрочнение.

- Эластичность – это способность материала восстанавливать свою первоначальную форму после снятия деформирующей силы. Когда металл формуется для изготовления панели кузова, он изгибается за пределы своей эластичности (упругости).

- Пластичность — это способность материала сгибаться или формоваться при воздействии достаточной силы. Листовой металл может порваться при штамповке, если он не обладает достаточной пластичностью. Примером металла, не обладающего пластичностью, является чугун. Пластическая деформация возникает, когда металл необратимо изменяет форму. Это свойство металла позволяет ему формоваться в автомобильные панели кузова.

- Деформационное упрочнение — это верхний предел пластической деформации, вызывающей сильное упрочнение металла в изогнутом месте. Приводит к тому, что металл становится более твёрдым и прочным, но, в то же время, более хрупким. Происходит, когда автопроизводитель формует панель, а также во время столкновения и при правке деформированного металла (наклёп). Листовой металл, сформованный в кузовную панель, приобретает склонность возвращаться к своей первоначальной форме после снятия деформации (форму определяет деформационное упрочнение) , появляется так называемая «память» металла. Это свойство следует учитывать при планировании ремонта.

Толщина металла современных автомобилей

На старых моделях автомобилей металл кузова был толстым, что имело свои преимущества. Более толстый металл позволял кузовщикам рихтовать, а затем обрабатывать кузовным напильником лицевую часть кузова, простукивая мелкие возвышенности. Можно было повторять процесс обработки напильником много раз, срезая тонкий слой металла, что позволяло доводить практически любую панель под грунт, без использования шпаклёвки или припоя.

Многие современные автомобили со стальной конструкцией используют сталь для наружных панелей толщиной всего 0,7 – 0.8 мм. Если бы мы попытались использовать эти методы обработки металла на современных автомобилях сегодня, то металл бы становился ненормально тонким и ослабленным или даже протирался бы насквозь. Кузовной напильник всё ещё используется при рихтовке, но только для выявления остаточных неровностей.

Преимуществом более тонкого металла кузовных панелей современных авто является лёгкость их рихтовки.

Формы кузовных панелей и особенности их ремонта

В процессе штамповки получаются три типа форм панелей кузова и их комбинации. К трём основным типам относятся: сильновыпуклая, слабо выпуклая и вогнутая. К четвёртому типу можно причислить плоские панели, которые редко используются на современных авто. Важно различать их при ремонте поврежденных автомобильных панелей.

Различные типы выпуклых поверхностей находятся на автомобиле и в пределах одной панели.

Точное значение кривизны для панели, которую можно считать высоко или низко выпуклой, является субъективным и нечетко определено.

- Панели с высокой выпуклостью — это панели с большой кривизной во всех направлениях. Они имеют округлый вид. Листовой металл выпуклых панелей был значительно деформирован в процессе штамповки, что придало ему высокую жёсткость (деформационное упрочнение).

- Панели могут иметь закругление только в одном направление и плоскую поверхность в противоположном направлении.

- Сильновыпуклые панели не изгибаются от нажима рукой, как слабовыпуклые или плоские. Если же применить чрезмерное усилие и продавить такую панель, то металл не будет возвращаться назад.

- При повреждении выпуклость, как правило, выталкивается наружу по отношению к прилегающему металлу (по периметру углубления металл поднимается).

- Обычно с такими панелями гораздо легче работать, чем с панелями с низкой выпуклостью, потому что у них меньше смещается и растягивается металл при аварии. Когда сильновыпуклые панели должным образом отрихтованы и покрашены, они, как правило, отражают свет без видимых искажений, даже если их точные первоначальные контуры не сохранены после ремонта. В противоположность этому слабовыпуклые или плоские панели должны быть идеально восстановлены, чтобы отражение не содержало искажений.

- Вмятина на выпуклой панели обычно считается самым простым видом повреждений для ремонта. Это связано с тем, что штампованный металл имеет “память” и имеет тенденцию довольно легко возвращаться при правильной рихтовке к своей первоначальной форме. Как правило, простые вмятины на сильновыпуклых панелях удаётся отремонтировать без использования шпаклёвки.

Панели c низкой выпуклостью:

- Имеют выпуклость по длине или ширине панели и плоскую поверхность в противоположном направлении.

- Имеют минимальную кривизну и выглядят почти как плоскость.

- Панели с низкой выпуклостью имеют мало внутренней прочности в сравнении с панелями с высокой выпуклостью, потому что они претерпели очень мало деформации и упрочнения в их штамповки. Прочность часто добавляется к панелям с малой выпуклостью путём добавления усилителей с обратной стороны.

- Области со слабой выпуклостью обычно находятся в центре крыши, в нижней части дверей или в нижней части задних крыльев.

- Слабовыпуклую панель можно легко деформировать нажатием руки, но при прекращении давления металл будет возвращаться в исходное положение.

- Панели с низкой выпуклостью ремонтировать сложнее, чем сильновыпуклые. Это связано с тем, что металл растягивается при серьёзных повреждениях, особенно на больших площадях. При чистовой рихтовке металл сложнее обрабатывать напильником или шлифовать для выявления мелких неровностей, так как большие слабовыпуклые панели имеют низкую жёсткость, а также могут искажаться при шлифовке. Конечный результат ремонта должен быть безупречным, иначе любая неровность на слабовыпуклой панели будет заметна.

Панели с вогнутой поверхностью:

- Имеют вогнутую область по длине или ширине, или в обоих направлениях.

- Панели с вогнутостью иногда встречаются на задних крыльях, а также области с вогнутостью могут быть на других панелях.

- Повреждение вогнутой части обычно более серьёзное, чем у других форм панелей. Деформация, как правило, распределяется на меньшую площадь, чем у других изгибов, так как панель более прочная.

- Как и панели с высокой выпуклостью, вогнутые области легче ремонтировать, чем панели с низкой выпуклостью.

Плоская поверхность панели:

- Область, которая не закруглена (не выпуклая) ни по длине, ни по ширине.

- Плоские панели на автомобилях являются редкостью. Примером автомобиля с относительно плоскими поверхностями панелей является Hummer H2 .

- Плоскую панель сложнее ремонтировать, чем любую другую форму панели. Если на плоской панели есть вмятина, то это не просто вмятина, а растянутый металл.

- Для средних и больших вмятин на плоских панелях, вероятнее всего, придётся использовать нагрев для усадки растянутого металла.

Типы повреждений

Как правило, в результате столкновения возникают два типа повреждений — прямое и второстепенное. Их важно различать, так как это поможет правильно определить последовательность рихтовки.

- Это точка удара, непосредственная область, в которой кузов сталкивается с объектом. Обычно это самая глубокая точка поврежденной области.

- Прямое повреждение обычно не покрывает такой большой площади, как второстепенное.

- Прямое повреждение является наиболее очевидным, так как его легко увидеть визуально (например, повреждена краска). Если вы попытаетесь сначала потянуть за прямое повреждение, вы можете растянуть металл, так как всё равно будут оставаться низкие области. Часто прямое повреждение выправляется последним.

- При всех повреждениях прямое повреждение серьёзнее, то есть содержит больше заломов, чем косвенная деформация. Кроме того, заломы обычно находятся ближе друг к другу.

- Это деформации и смещения металла, вызванные прямым повреждением. Так как весь металл панели взаимосвязан, то при деформации в точке удара, окружающий металл также сдвигается (основное повреждение его тянет за собой) и может образовывать резкие изгибы. Как правило, это большая часть повреждения панели.

- Второстепенное повреждение, как правило, сложнее определить и проанализировать в сравнении с прямым. Оно может быть использовано для определения направления, в котором произошло повреждение панели.

- Второстепенное повреждение возникает в последнюю очередь во время аварии, поэтому ремонт нужно начинать с него. Однако в этом есть определённые тонкости, которые мы разберём ниже.

- При достаточно сильном ударе второстепенное повреждение может привести к изменению зазоров с соседними панелями.

По направлению возникновения повреждения можно разделить на продольное и поперечное.

- Продольная сила вызывает складки и заломы, по всей длине панель уменьшается.

- Боковое (поперечное) усилие на плоской панели сначала приближает концы панели к друг другу. Затем она растягивает металл, увеличивая площадь поверхности. На сильновыпуклой панели боковое усилие сплющивает выпуклость и образует стреловидные заломы на разных концах деформации, при этом площадь поверхности уменьшается.

Пример с банкой для понимания основы выправления повреждений панелей кузова

Для демонстрации процесса ремонта повреждений можно использовать пустую банку от газировки. Сторона банки представляет собой сильновыпуклую поверхность. Боковая сила на сильновыпуклой поверхности приведёт к появлению стреловидных заломов. Нажмите большим пальцем на боковую сторону банки. Это деформирует её. Получится повреждение с заломами в виде стрелок на его концах. Стрелки (разные концы повреждения) направлены в разные стороны друг от друга. Металл между заломами в виде стрелок плоский. Сплющенная область является смещённым металлом, который, по сути, не повреждён, но удерживается заломами. Для исправления повреждений зажмите заломы в виде стрелок. Они выправятся, и банка вернётся к своей нормальной форме.

Теперь усложним задачу. Деформируйте банку сильнее, надавив на одну сторону так, чтобы она коснулась противоположной стороны. Обратите внимание на то, как концы банки будут двигаться навстречу друг другу при складывании выпуклости. Чтобы выправить это повреждение, сначала оттяните концы банки друг от друга. При этом длина начнёт восстанавливаться, а сплющенный металл начнёт подниматься. Нажимайте на заломы по мере того, как вы вытягиваете концы банки. Примерная форма будет восстановлена.

Конечно, панели автомобиля не сделаны из тонкого алюминия и, как правило, не имеют такой сильной выпуклости, как у банки из-под напитка, но Вы можете многое узнать о ремонте панелей кузова автомобиля из такого рода демонстрации. Заломы удерживают всё повреждение на месте. Если заломы убрать, смещённый металл вернется в нужное положение. Кроме того, если длина была изменена, она должна восстанавливаться по мере убирания заломов. То есть, должно быть применено дополнительное вытягивающее усилие.

Стреловидные заломы, упомянутые в примере с банкой выше, возникают при поперечном воздействии на сильновыпуклую панель. Эти заломы являются областью сжатого металла. Самая сильная часть данного повреждения — это области в точках стреловидных заломов. Выправляется данное повреждение подобным образом, как в примере с банкой, только для этого используются инструменты, так как металл панелей жёстче, чем тонкий алюминий банки.

Последовательность рихтовки, с чего начать

Для успешной рихтовки повреждения важно понимать, какие действия необходимо предпринять, чтобы вернуть панель в первоначальную форму с минимальным растяжением металла. Помните, что неправильно использованные инструменты для рихтовки могут быть столь же разрушительными, как и происшествие, вызвавшее повреждения, которые Вы пытаетесь устранить. Лёгкость и скорость, с которой вы можете выпрямить листовой металл, зависит от того, начнётся ли ремонт в нужной точке и правильного использования инструментов.

Существует два основных подхода к процессу рихтовки, определяющие её последовательность.

- Классическая рихтовка предполагает ослабление напряжений, которые удерживают деформированный металл, возвращение формы панели и доводку оставшихся неровностей. Несложные повреждения выправляются в обратной последовательности их возникновения. Это справедливо при использовании классических рихтовочных инструментов. Для этого требуется понять, где прямое повреждение и где второстепенное и начинать рихтовку с второстепенного, далее двигаться к основному. Если изменена геометрия панели или повреждено ребро жёсткости, то рихтовка начинается с самой сильной части. Подробнее на этом мы остановимся ниже в этой статье.

- Второй метод рихтовки, который используется чаще, так как является более простым и прямолинейным, предполагает грубое начальное придание формы, без учёта последовательности возникновения деформации. После чего осуществляется доводка неровностей, в том числе тех, которые возникли от грубой первоначальной правки (растяжение металла, дополнительные возвышенности). Стоит уточнить, что использование современных инструментов (в том числе PDR ) позволяет вернуть основную форму панели практически без дополнительных повреждений и растяжений.

Рассмотрим подробнее два разных подхода к рихтовке, разберёмся, какой подход лучше выбрать, что учитывать при выборе последовательности рихтовки.

Штампованная сталь имеет «память», которая способствует возвращению к исходной форме деформированного металла. Метод «умной» рихтовки предполагает разблокировать большие пространства в листовом металле, которые не деформированы, а только смещены, работая только на тех участках, которые повреждены (имеют складки, изгибы). Таким образом, маленький “ключ” решает большую головоломку. Складки и изгибы фактически удерживают деформацию. Цель — снять напряжение со складок и заломов. Удар сразу по центру вмятины вызывает наибольшее растяжение. Так Вы как бы заставляете металл выправляться, а не помогаете ему, игнорируя «память» металла. Так как место удара является первой точкой, которая была повреждена и получается, что она выправляется последней. Отсюда и такая последовательность – «первое выправляется последним». К этому утверждению можно добавить несколько уточнений. Как уже упоминалось, такая последовательность справедлива при рихтовке классическими инструментами – «молотком и поддержкой» и при работе над относительно простым, понятным повреждением. То есть, обычная вмятина любого размера выправляется именно так, даже если вы будете использовать другой инструмент. Когда повреждение сложное, точек прямого удара несколько, изменена геометрия панели или ребро/рёбра жёсткости, то в этом случае будет просто непонятно, какое повреждение первое, какое последнее. Нужно просто начинать рихтовку с восстановления формы панели, постановки на место рёбер жёсткости, а потом смотреть по ситуации, что удерживает металл от возвращения на место.

Кроме того, даже если повреждение относительно простое и Вам понятна последовательность смятия металла, то у правила «первое выправляется последним» есть исключение. Главный смысл – ослаблять напряжённые места, удерживающие металл от возвращения в первоначальное положение. Так, смещённая область металла является второстепенной частью повреждения, так как она изменила положение из-за действия прямого повреждения. Даже если смещение произошло последним, его не надо трогать. Рихтовать нужно только складки и изгибы, удерживающие целый, но немного искажённый металл.

Другими словами, восстановление нормальной формы любой повреждённой панели может быть в значительной степени связано с выпрямлением складок и заломов, как при прямом, так и при косвенном повреждении. Остальная часть области вернётся в форму с минимальными усилиями или без них.

Другой подход к рихтовке заключается в том, чтобы с обратной стороны поврежденного участка грубо вытолкнуть основное повреждение и придать форму панели. С помощью данного метода можно получить достаточно приемлемый результат, но так мы неизменно добавляем ненужные дополнительные возвышенности и растяжение метала. Делая грубое выталкивание, постепенно двигаясь от периферии к центру повреждения можно получить меньше дополнительных дефектов и растяжений.

Современные подходы к анализу повреждений кузова и стратегии их устранения, как правило, уделяют больше внимания тому, что там находится, и меньше внимания тому, как именно оно попало туда и в какой последовательности. Это вполне нормальный подход, с учётом наличия новых инструментов. Если Вы можете определить порядок деформации конкретной повреждённой области, то удаление составляющих повреждения в обратном порядке их возникновения всегда является хорошим подходом. Однако, не стоит тратить полдня на теоретическое изучение повреждений.

Подводя итог можно сказать, что последовательность рихтовки варьируется у разных повреждений. Рассмотрим, какие моменты стоит учитывать, приступая к ремонту и продолжая сам процесс. Итак, при определении последовательности устранения повреждений:

- Выберите такую последовательность, которая не нанесёт дополнительных повреждений панели.

- Учитывайте форму панели и форму повреждения. Рихтовщик может начать правку краёв панели или рёбер жёсткости, так как эти участки придают прочность и форму детали. Поврежденные рёбра жёсткости и края панели будут искажать металл в соседних областях. Большая часть повреждения, прилегающая к ребру жёсткости, поднимется вместе с ним.

- Если это возможно, то учитывайте последовательность возникновения повреждения и исправляйте повреждение в обратном порядке. Так, вмятина на стальной панели выправляется с краёв к центру.

- Когда «геометрия» панели и рёбра жёсткости восстановлены, то поднятие углублений при опускании возвышенностей является ключом к выравниванию металла, независимо от используемого метода ремонта. Подробнее этапы и методы рихтовки мы рассмотрим в этой статье ниже.

Подготовка панели к ремонту

Перед выполнением ремонтных работ на повреждённой кузовной панели, необходимо тщательно очистить её внутреннюю и внешнюю поверхность, убрать защитные покрытия и шумо-вибро изоляцию, которые могут мешать ремонту. Большую часть применяемых сегодня антикоррозионных и других покрытий можно удалить с помощью скребка или шпателя после размягчения путём нагрева внешней поверхности панели. Внешнюю поверхность панели следует промыть чистой водой, а следы масла, дорожной смолы или битума удалить пропитанной растворителем тряпкой. Такая подготовка панели сделает работу рихтовочными инструментами более эффективной, а также сбережёт рабочие поверхности этих инструментов.

Удалите все детали, необходимые для получения доступа к задней стороне панели, когда это возможно.

Этапы ремонта деформации

Рассмотрим общее описание основных этапов ремонта повреждённых панелей.

- Анализ повреждения. На этом этапе нужно внимательно осмотреть панель, обратив внимание на точную форму вмятины, её структуру. Определите план ремонта, с чего начать правку, в какой последовательности продолжать, какие инструменты использовать.

- Грубая (черновая) рихтовка. На этом этапе необходимо придать основную форму повреждённой панели, выправить крупные вмятины, опустить возвышенности, убрать растяжение металла, не обращая внимание на мелкие неровности. Черновая рихтовка панели может включать в себя применение разных инструментов: от вытягивания специальной пневматической присоской до работы молотком и поддержкой и использования вытягивающих инструментов со споттером.

- Финишная (чистовая) рихтовка. Этот шаг предполагает выравнивание оставшихся неровностей, которые остались от черновой рихтовки. Здесь применяется более лёгкий молоток (и/или гладилка) с поддержкой, а также могут использоваться современные инструменты, такие как пуллер со споттером. Для выявления неровностей может применяться кузовной напильник. Происходит опускание небольших возвышенностей и поднятие мелких углублений. В результате можно добиться поверхности, которая не потребует шпаклёвки. Однако такого можно добиться не на каждой повреждённой панели. Главное, чтобы к концу этого этапа поверхность была достаточно ровной, чтобы слой шпаклёвки не превышал нормы.

Черновая (грубая) рихтовка повреждения

Черновая рихтовка предполагает возвращение основной формы повреждённой панели в первоначальное состояние, не обращая внимания на мелкие неровности. Выше мы рассматривали два подхода к рихтовке, которые определяют последовательность, лёгкость и быстроту процесса. Умный подход состоит в том, чтобы «разблокировать» заломы и складки, которые удерживают смещённый, но целый металл. Требуется определить прямое и второстепенное повреждение и начать постепенно ослаблять заломы от второстепенного к прямому. Такой подход позволит придать основную форму панели, не создав дополнительных повреждений и растяжений металла. Тут следует отметить, что все повреждения разные, а также сейчас используются разные новые инструменты, включая PDR . Поэтому всегда нужно смотреть по ситуации. Главная цель начальной рихтовки – придать основную форму панели, как говорят мастера PDR , «поставить плоскости на место». Если «геометрия» панели изменена, то надо сначала выправить все её края.

На новых автомобилях металл панелей кузова тонкий, и иногда плавные вмятины, не имеющие сильных заломов, можно выправить голыми руками, либо используя пневматическую присоску. Бывает, что достаточно надавить на вмятину рукой с обратной стороны и аккуратно простучать небольшой залом с лицевой стороны, удерживающий и возвращающий эту вмятину.

Второй подход к началу рихтовки предполагает грубое возвращение повреждённой панели к первоначальной форме. Здесь обычно не учитывается какая-либо последовательность. При использовании классических рихтовочных инструментов, грубая рихтовка может осуществляться выталкиванием поддержкой, имеющей такой же профиль (изгиб), как у рихтуемой панели. Это, как правило, приводит к дополнительным растяжениям и возвышенностям на панели кузова. Можно смягчить дополнительные повреждения, выбивая деформацию от переферии к центру (если говорить о простой вмятине). Этот метод работает, но потребует больше времени на исправление растяжения и устранения следов от грубых ударов. К тому же, учитывая, что сейчас есть много альтернативных инструментов, можно смягчить грубое выталкивание. К примеру, можно использовать клеевую систему, пневматическую присоску, надувную подушку с обратной стороны панели.

Когда форма панели возвращена, то оставшиеся видимые вмятины и возвышенности рихтуются молотком (или гладилкой) с поддержкой или современными инструментами, к примеру, споттером. Если нет необходимости, то не удаляйте лакокрасочное покрытие во время черновой рихтовки. Глянцевый слой помогает лучше визуализировать неровности панели.

При грубой рихтовке обычно используется техника рихтовки «молоток вне поддержки», для одновременного поднятии небольших вмятин и опускания рядом расположенных возвышенностей. Эта техника подробно рассматривается в этой статье. Гладилка при правильном использовании также может одновременно поднимать ямки и опускать высокие места. Использование гладилки, сделанной из напильника, облегчает процесс рихтовки, так как процесс проще контролировать визуально. На поверхности после удара гладилкой будут оставаться следы от поверхности напильника.

Для выравнивания оставшихся складок используется техника «молоток на поддержке».

Ещё на этапе грубой рихтовки можно начинать использовать кузовной напильник для проявления неровностей, которые плохо различимы визуально.

Финишная (чистовая) рихтовка

Обработка ремонтируемой панели кузовным напильником выявляет возвышенности, которые нужно опустить и ямки, которые нужно поднять.

Обработка ремонтируемой панели кузовным напильником выявляет возвышенности, которые нужно опустить и ямки, которые нужно поднять.

Отрихтованная на грубую поверхность панели имеет незначительные неровности в виде ямок и возвышенностей. Финишная рихтовка — это продолжение процесса обработки напильником и устранения выявленных неровностей, начатого во время черновой рихтовки. С помощью чистовой рихтовки наиболее успешно можно выровнять сильновыпуклые панели без рёбер жёсткости и кантов. Такие панели легче обрабатывать, так как выпуклость достаточно жёсткая и легче поддаётся обработке напильником. Некоторые панели можно вывести так, что не потребуется дальнейшее шпаклевание. Это возможно не всегда, но нужно стремиться, чтобы слой шпаклёвки был минимальным.

Чтобы делать чистовую рихтовку металла должны быть доступны обе стороны панели.

В процессе обработки металла каждая высокая точка должна быть опущена простукиванием молотком, а каждая низкая — поднята. Более крупные вмятины и возвышенности выравниваются техникой «молоток на поддержке», описанной в этой статье, а очень маленькие неровности поднимаются и опускаются молотком с острой головкой. Также для финишного выравнивания может использоваться споттер с инерционным молотком или пуллером, а также усаживающей насадкой. В этом случае лучше работать на низком токе, чтобы не делать дополнительных шишек.

После очередного выравнивания нужно проверять поверхность кузовным напильником, выявляя оставшиеся высокие и низкие точки. Так как металл на современных машинах тонкий, напильником не следует удалять металл и останавливаться, когда неровности проявлены.

Отрихтованная на чистовую и отшлифованная панель.

Отрихтованная на чистовую и отшлифованная панель.

Вообще, существует несколько способов, помогающих идентифицировать углубления и возвышенности. Давайте сначала разберём особенности использования кузовного напильника, а потом рассмотрим альтернативные способы проявки неровностей.

Итак, кузовной напильник позволяет проявить высокие и низкие области на панели. Напильник удерживается под небольшим углом. Его зубья попадают на высокие области и проходят через низкие, не задевая их. Обработку следует делать длинными прямыми проходами, отталкивая напильник от себя по длине панели. В конце первого хода напильник нужно поднять и, не перетаскивая его по металлу, вернуть в исходное положение, далее сделать второй проход. Повторите эту процедуру до тех пор, пока вся площадь не будет покрыта следами от напильника. Следы указывают на неровности панели в той плоскости, в которой она была обработана. Так как большинство панелей имеют двойную кривизну, то для точной проверки контура поверхность панели должна быть обработана крестообразно.

Для проявления неровностей можно также использовать шлифовальную машинку или наждачную бумагу на жёстком блоке, специальный проявочный состав, а также некоторые неровности можно почувствовать рукой. Рассмотрим эти способы подробнее.

Шлифовальную машинку лучше использовать на панелях, имеющих выпуклость, так как она будет вырабатывать тепло и может искажать металл более плоских панелей, которые также могут прогибаться, мешая работе машинки.

Шлифовальная крупнозернистая бумага на жёстком плоском блоке используется также как кузовной напильник, но действует на металл менее агрессивно. В дополнение на поверхность может распыляться проявочный состав, который поможет более чётко показать высокие и низкие области. После шлифования в низких точках состав остаётся, а в высоких стирается. Также нужно понимать, что проявка может стираться как на высоких точках, так и на основной поверхности. Нужно внимательно осматривать поверхность после шлифования и пытаться понять, где какая область. Возвышенности обычно больше шлифуются и, как правило, имеют маленький размер.

Также можно проводить рукой по ремонтной области. Ладонь располагается на панели ровно, при этом и рука, и запястье немного расслаблены. Таким образом, предплечье и кисть держатся почти по прямой линии. Неровности обнаруживаются при продольном перемещении руки вперед и назад по повреждённому участку. Важно, чтобы вся длина ладони и пальцев была в полном контакте с панелью, не приподнимаясь. Когда пытаетесь почувствовать неровности только пальцами или пальцами и задней частью ладони, трудно отличить высокое и низкое пятно, и многие неровности будут не замечены. Можно надеть хлопчатобумажные перчатки, чтобы найти вмятины на голой металлической панели, так как голый металл производит большое трение. Они помогут намного легче почувствовать тип неровностей, чем это можно сделать голой рукой.

На панели, имеющей выпуклость только в одном направлении (в другом направлении она плоская или слабовыпуклая), можно использовать прямую кромку линейки для выявления высоких точек и ямок. Если прямая грань качается в какой-то точке, то это высокая точка. Низкие точки будут рассматриваться как промежутки между прямой гранью и панелью.

В завершение финишной рихтовки поверхность шлифуется шлифовальной машинкой, начиная с абразива P80 и продолжая более мелкозернистым.

Методы рихтовки

Когда панели кузова формируются прессом Высокое давление при сжатии металла блокирует молекулы в новом положении. Они сопротивляются любой последующей силе, которая пытается изменить их расположение. Металл обладает некоторой эластичностью, то есть металл можно сгибать или скручивать без постоянного расчленения молекул. Металл приобретает «память» и возвращается в первоначальную форму после снятия нагрузки.

Ремонтник кузова должен избегать разрушения этой естественной тенденции металла, чтобы вернуться к своей первоначальной форме. Это не всегда возможно при столкновениях, когда нормально гладкая поверхность сильно сгибается.

Эту процедуру включает в себя технику “молоток на поддержке” и “молоток вне поддержки”.

При использовании техники “молоток на поддержке”:

- Поддержка помещается с одной стороны панели, а молотком наносится удар по противоположной стороне непосредственно над поддержкой через металл.

- Молоток на поддержке используется на финальных стадиях правки металла для выравнивания небольших дефектов. Молоток на поддержке также чрезвычайно эффективен при ремонте кромок на панелях.

- Металл, рихтуемый поддержкой и молотком, становится более гладким. Он немного растягивается и постепенно возвращается в исходный контур. каждый удар должен перекрывать предыдущий.

- Необходима хорошая координация между двумя руками для того, чтобы можно было перемещать поддержку под повреждённой областью и при этом продолжать наносить удары молотком по ней под прямым углом.

- Удар молотком сверху уводит поддержку от панели, а давление руки возвращает её назад, нанося удар по металлу снизу. Эти действия происходят обычно только в том случае, если молоток и поддержка находятся в свободном положении.

- Рихтовка кузова методом «молоток на поддержке» может растягивать металл, так как он сжимается между молотком и поддержкой. Поэтому никогда не бейте металл слишком сильно.

При использовании техники “молоток вне поддержки”:

- Поддержка помещается с обратной стороны панели, а молотком наносится удар по противоположной стороне в область, прилегающую к поддержке (не по самой поддержке). Таким образом, молоток с лицевой стороны опускает возвышенность, а поддержка с обратной стороны панели поднимает углубление одновременно.

- Давление, с помощью которого поддержка прижимается к панели, очень важно. Оно влияет на то, насколько металл поднимется.

- После удара молотком поддержка отскакивает для поднятия нижней точки.

- Техника «молоток вне поддержки» используется при черновой рихтовке, до финальной стадии. То есть, с помощью этой техники восстанавливается большая часть повреждения.

- Смещение между молотком и поддержкой должно быть в пределах 25 мм. Если поддержка находится слишком далеко, она не может отскочить надлежащим образом, чтобы поднять низкое место. Также смещение может быть больше. Тогда поддержка будет служить в качестве удержания углубления под давлением, пока будут простукиваться прилегающие возвышенности.

Подъём мелких ямок

Мелкие ямки могут быть подняты несколькими способами, двумя наиболее распространёнными из которых являются использование молотка с острым бойком или поддержки. При использовании поддержки, начните с удержания её так, чтобы она могла ударить по нижней части ямки на панели одним из углов. Следует отметить, что если мастер не ударит точно в центр нижней точки, он поднимет металл в каком-нибудь нежелательном месте. Поэтому точность важна и может быть достигнута, если держать палец в нижней точке и слегка постучать по обратной стороне панели углом поддержки до тех пор, пока вы не почувствуете, что она находится точно под вашим пальцем. Затем нужно нанести резкий удар и поднять металл в этой точке.

Второй распространенный метод поднятия низких точек — это удар молотком с острым бойком. Поднять ямки молотком сложнее, чем с помощью угла поддержки. При использовании молотка с остриём требуется более точное размещение удара. Также необходим больший контроль над силой удара. Начните использовать молоток с остриём так же, как и поддержку. Держите конец пальца в ямке, постукивайте по нижней поверхности панели до тех пор, пока острый кончик молотка не окажется непосредственно под вашим пальцем. Затем нанесите лёгкий удар из-под панели, достаточной силы, чтобы сформировать маленькую возвышенность в ямке. Необходимо соблюдать осторожность, чтобы не ударить слишком сильно. Эта возвышенность представляет собой растянутый металл, но при этом также поднимает окружающий металл. После того, как все нижние точки были подняты таким способом, торчащие возвышенности можно слегка опустить на общий уровень панели ударом молотком с поддержкой.

Кроме классических рихтовочных инструментов для подъёма мелких ямок может использоваться споттер с инерционным молотком или пуллером.

Техника владения рихтовочным молотком

В отличие от большинства других ремесёл, где молоток используется с движением, которое составляет комбинация запястья, локтя и плеча, в руках рихтовщика удар молотком является ритмичным действием, в котором участвуют пальцы и движения запястьем. Молоток не следует держать напряжённо. Во время полного цикла движения его следует держать свободно в руке. Это позволит достичь более высокой точности и в то же время поможет уменьшить усталость. Такое свободное удержание молотка в равной степени относится и к поддержке, так как позволяет ей естественным образом отскочить назад и занять правильное положение для нанесения следующего удара. С практикой запястье укрепляется, и, следовательно, работать в ограниченных местах становится легче. Поддержка должна лежать в руке естественным образом и, как и молоток, должна удерживаться крепко, но не туго.

Пример правильного держания рихтовочного молотка.

Пример правильного держания рихтовочного молотка.

Удар, используемый при ударе о поддержку, не является сквозным ударом, как, например, при забивании гвоздя. Это скорее скользящий удар. В умелых руках правильный удар молотком предполагает ритмичность. Молоток свободно держится в руке и, с размахом запястья, производится удар шлепком. Рихтовщик может наносить около 120 ударов в минуту в постоянном ритме. При каждом последующем ударе молоток отскакивает, потом поднимается действием запястья до точки, достаточно высокой, чтобы начать следующий удар. Затем, с помощью кисти, молоток двигается вниз для нанесения следующего удара. Молоток ни в коем случае не сжимается плотно. Пальцы служат для направления и управления молотком в начале и в конце удара.

Не пытайтесь ускорить работу, слишком сильно ударив по металлу.

Начните с лёгкого удара, потом продолжите наносить всё более сильные удары, наблюдая за поведением металла. Это поможет адаптировать силу удара и не растянуть металл.

Держите ударную часть молотка на одном уровне с поверхностью панели, чтобы избежать нежелательных повреждений (отпечатка краёв).

Рихтовка требует мастерства. Однако этому легко научиться, если молоток правильно сбалансирован. Несбалансированный молоток будет хаотично отскакивать в ту или иную сторону и нарушать цель удара, поэтому на протяжении всего цикла каждого удара молоток придётся крепко сжимать. Это предотвращает использование скользящих ударов. Это также нарушает ритм работы, затрудняет прицеливание ударов с необходимой точностью, а также приводит к непопаданию по поддержке.

Усадка растянутого металла

Когда листовой металл растягивается слишком сильно от первоначальной формы, то образуется так называемый «хлопун», то есть нестабильная область на панели, которая прогибается и выскакивает при нажатии на него, либо остаётся в «нажатом» состоянии, пока его не вернут, надавив с обратной стороны.

Фиксировать его можно только сжимая металл, нагревая его каким-то способом. Листовой металл расширяется при нагреве, затем сжимается до меньшего размера, чем был, когда охлаждается.

Быстрое охлаждение металла приводит к тому, что он сжимается больше, чем при охлаждении естественным путём.

Температура, используемая для нагрева, не является точной и будет изменяться в зависимости от материала, места и размера повреждения.

Для усадки растянутого металла нагревом можно использовать разные инструменты. В современном ремонте часто используются споттер или индукционный нагреватель.

Другой метод усадки не использует нагрев. Вместо этого площадь растянутой поверхности металла уменьшается за счёт обработки усадочным молотком (молоток с зазубренной поверхностью). Усадочный молоток может использоваться как с обычной поддержкой с контуром соответствующим панели, так и с поддержкой, имеющей зазубрины, как у усадочного молотка. Зазубрины на ударной стороне головки молотка создают небольшие перегибы на поверхности металла, собирая растянутый металл.

Также можно использовать молоток с острым бойком. Для этого положите поддержку поверх растянутой области. Простучите молотком вытянутый металл. Поддержка предотвращает перемещение металла слишком далеко. Острый молоток одновременно поднимает и усаживает металл.

Инструменты для рихтовки

Одна из приятных вещей в работе с листовым металлом заключается в том, что часто можно обойтись простыми инструментами и простыми подходами для его ремонта. Казалось бы, сложные проблемы часто можно разделить на ряд более простых проблем и задач, и решить их просто. В то время как сейчас существует множество новых инструментов и приспособлений, несколько хороших молотков и поддержек, наряду с навыками их правильного использования, почти всегда обеспечат наилучшую основу для восстановительных ремонтных работ по листовому металлу кузовных панелей.

Ничто “высокотехнологичное” не заменит знаний и опыта, которыми должен обладать настоящий кузовщик. Стать хорошим рихтовщиком — это не значит иметь много современных инструментов. Это знания о том, как работать с металлом, как его усадить, растянуть, придать ему форму и сварить, а главное, как “прочитать” повреждение панели.

Всегда выбирайте самый простой путь для ремонта повреждений. Если можно получить доступ к вмятине с обеих сторон, то часто можно использовать только молоток (или гладилку) и поддержку нужной формы, либо подходящую кузовную ложку.

Если доступ ограничен, то выбирайте наиболее удобный инструмент, помогающий преодолеть ограничения, включая современные устройства и приспособления.

Далее рассмотрим по порядку классические рихтовочные инструменты, а также некоторые инструменты PDR , которые также могут использоваться и для обычной рихтовки.

Поддержки

- Поддержка – это тяжёлый стальной блок с различными формами с каждой стороны, который используется как маленькая наковальня на обратной стороне панели. Её форма должна совпадать с формой рихтуемой панели.

- Поддержка прижимается к обратной стороне повреждения, а молоток (или гладилка) ударяет о металл прямо над верхней частью поддержки, разглаживая его. Также может использоваться при технике рихтовки «вне поддержки».

- Может использоваться при первичной правке самостоятельно, без молотка, для поднятия больших участков повреждённого металла.

Существуют разные типы поддержек, отличающиеся формой и размером. Ниже перечислены одни из наиболее часто используемых.

- Поддержка общего назначения. Она имеет поверхности с разными изгибами, подходящими под разные формы выпуклых кузовных панелей.

- Поддержка в виде пятки или каблука. Имеет одну плоскую сторону и одну немного изогнутую. Подходит для рихтовки плоских и слегка выпуклых поверхностей.

- Поддержка в виде запятой. У неё изогнутая поверхность, которая постепенно меняется от острой к выпуклой. Острый конец можно вставлять в узкие места.

Рихтовочные молотки

Рихтовочные молотки отличаются от простых молотков, имеют бойки разных форм, разный вес. Важным фактором качественного рихтовочного молотка является его сбалансированность.

При выборе молотка учитывайте:

- Размер и тип повреждения.

- Контур панели. Головка молотка должна совпадать с контуром панели.

- Этап в процессе ремонта. Молоток для грубой рихтовки не должен использоваться для финишной стадии.

- Личное предпочтение. Во многих случаях нет определённого правильного или не правильного молотка. Мастер сам должен выбирать наиболее подходящий молоток, который ему удобен для конкретного типа и этапа рихтовки.

Молотки можно разбить на две основные группы: первичные рихтовочные молотки и финишные молотки. Вообще, существует множество различных названий и категорий молотков, которые не являются универсальными во всей отрасли. В целом, молоток для первичной правки тяжелее молотка для чистовой рихтовки и может иметь ударную часть головки большего размера. Молоток для финишной рихтовки должен иметь идеально гладкую лицевую часть головки, чтобы никакие неровности не передавались на рихтуемый металл.

Молоток с острым бойком используется для поднятия и опускания маленьких ямок и возвышенностей во время чистовой рихтовки.

Гладилки

Гладилкой может называться инструмент с плоской ударной поверхностью. Гладилкой можно работать вместо молотка. Она распределяет удар равномерно на большую площадь. Удары должны быть «шлёпающими», скользящими. Может использоваться как с поддержкой, так, в некоторых случаях, и без поддержки. Может одновременно поднимать ямки и опускать возвышенности. В отличие от молотка, гладилкой нет риска растянуть металл. Этот инструмент можно использовать и с поддержкой. Такой же принцип работы у гнутого напильника, а также некоторых кузовных ложек. На напильнике маленькие зубцы могут сжимать растянутый металл.

Кузовные ложки

Это общее название для разных кузовных инструментов, от ударных, поддерживающих до рычажных.

Ложки можно использовать различными способами для выправления листового металла.

- В труднодоступных местах ложку можно использовать как поддержку.

- Их можно использовать для выталкивания вмятин как рычаг, используя упор в конструкции панели.

- Плоская ложка может самостоятельно использоваться для выправления складок.

- Через плоскую ложку можно простукивать молотком, когда зона ремонта слишком большая для удара бойком молотка. Ложка более равномерно распределяет силу по поверхности, чем несколько ударов молотком.

Инструменты PDR

Различные инструменты для беспокрасочного ремонта вмятин могут также использоваться для обычной рихтовки. Различные крючки могут пригодиться там, где на панели ограниченный доступ к обратной стороне.

Длину крючков выбирают, как правило, исходя из того, где находится повреждение на панели.

Тип наконечника выбирают в зависимости от размера вмятины и этапа ремонта. Более подробно про инструменты PDR читайте в статье “обзор инструментов для беспокрасочного ремонта вмятин”.

Пневматические присоски

Пневматические присоски подключаются к источнику сжатого воздуху, создавая дополнительный вакуум.

Они держатся на металле достаточно хорошо, но всё равно не смогут выправить повреждение полностью. Они хорошо подходят первичного вытягивания больших плавных вмятин. После использования присоски вмятина всё ещё может нуждаться в дополнительной рихтовке.

Расширительные воздушные подушки

Специальные воздушные подушки обычно используются мастерами PDR для получения доступа ручного инструмента (расширяет зазор), а также могут быть установлены внутри дверей, задних крыльев для выталкивания больших вмятин.

Клеевая система

Для удаления повреждений без доступа к обратной стороне панели можно использовать горячий клей и вытягивающие клипсы с инерционным молотком, пуллером или вытягивающим мостом для удаления вмятин. Такой инструмент используется при ремонте по технологии PDR , но также может использоваться на начальном этапе рихтовки, для придания формы повреждено панели. Также удобен для придания первоначальной формы панели так называемый “холодный клей”, используемый с инерционным молотком обратного действия.

Споттер и вытягивающие элементы и инструменты

Споттер сейчас является универсальным устройством, помогающим повысить свободу действий кузовщика.

Споттер и вытягивающие инструменты к нему хорошо подходят для ремонта:

- Длинных повреждений с острым дном в местах, где доступ к задней стороне ограничен или отсутствует.

- Повреждений рёбер жёсткости и кантов в областях с ограниченным или отсутствующим доступом к задней стороне панели.

- Для ремонта любых других повреждений, включая растянутый металл.

Каждый кузовщик волен выбирать свой собственный набор любимых рихтовочных инструментов для выполнения ремонтных работ. В любой конкретной ситуации почти всегда есть множество способов подойти к ремонту повреждений. Набираясь опыта, Вы узнаете, какие из них лучше всего работают для Вас.

Советы новичку. Как совершенствоваться?

Новичку лучше начать изучать рихтовку с очень мелких вмятин. Возьмите ненужную кузовную панель, сделайте на ней несколько вмятин тяжелым молотком, затем начинайте рихтовку металла. Так можно получить ощущения от инструментов и реакции металла на применение различных инструментов. После некоторой практики такого рода можно приступить к фактическому ремонту. Лучше сначала ограничиться небольшими работами и постепенно перейти к более сложным.

Новичок сделает много ошибок. Этого и следовало ожидать. Однако, человек, который распознаёт и анализирует свои ошибки, будет учиться гораздо быстрее, чем тот, кто не признаётся в своих ошибках.

Важно научиться не бороться с повреждениями, а помогать металлу возвратиться на своё место, ослабляя напряжения в нём.

Зачем изучать PDR ?

Для освоения и совершенствования техники рихтовки металла полезно изучение технологии PDR . Технология беспокрасочного ремонта вмятин ( PDR ) помогает лучше понять свойства и поведение металла кузовных панелей с разными формами.

Это сделает Вас лучшим рихтовщиком. Изучив основы PDR , Вы заметите, что почти каждая работа по выправлению металла проходит более гладко, можно выправить металл ближе к первоначальному контуру, что потребует меньше шпаклёвки или только грунта. Основы PDR даёт свежий взгляд и отношение к выправлению металла. Это отвлекает от менталитета “шпаклевать и шлифовать”.

Кроме того, знание технологии PDR поможет зарабатывать дополнительные деньги.

Источник http://https://automotocity.com/avtovaz/kak-shtampujut-kuzovnye-detali-na-zavode-video.html

Источник http://https://kuzov.info/teoriya-vypravleniya-vmyatin-podrobno-o/