Содержание

Лужение кузова автомобиля: пайка своими руками

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из способов соединения деталей (металлических, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в основной металл, происходит надежное соединение скрепляемых деталей автомобиля. Во время выполнения таких работ температура плавления припоя намного ниже, чем у основного металла, который не расплавляется. О процессе работы и лужении кузова автомобиля при ее проведении рассказано далее.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Подготовка металлических деталей

Первый этап работ в пайке деталей – их подготовка. Металлическая поверхность должна быть тщательно очищена от остатков соединений и вообще всего инородного. Для удаления с кузова краски или ее остатков нужно обработать поверхность деталей автомобиля швабером, предварительно своими руками зачистив металл напильником. Такие работы зачастую проводят стеклянной шкуркой и потому следует соблюдать осторожность, а если она новая, учитывать, что из-за этого может не полностью осадиться порошок. Чтобы удалить остатки жирных составов, детали необходимо промыть трихлорэтиленом или бензином.

Покрытие флюсом поверхностей, предназначенных для спайки

Покрытие флюсом элементов кузова необходимо для того, чтобы предотвратить окисление перед нагревом и в процессе пайки с помощью припоя из олова. Чтобы правильно выполнить работы на данном этапе, стоит предварительно просмотреть видео рекомендации в сети Интернет. Флюсом может служить хлористый цинк, вещества на его основе, канифоль, стеарин.

Хлористый цинк получают путем растворения в соляной кислоте цинка. Для данной процедуры подходящей емкостью является свинцовая. В результате происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. После использования последнего в качестве флюса, детали кузова нужно сразу же промыть, чтобы предотвратить воздействие на них кислоты. В работе используются также нейтральные вещества на основе хлористого цинка. Чаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса используют канифоль. Для выполнения иных видов работ, в частности водопроводных, используют густую смазку-флюс или стеарин.

Лужение кузова

Непосредственно перед пайкой проводят лужение кузова. Этот этап несложно выполняется своими руками даже мастером-любителем. В данных работах используется паяльный инструмент, открытый огонь, припой.

Когда лужение выполняется паяльником, к его жалу подносят припой и ожидают, когда он начнет стекать на деталь. Это так называемое смачивание, после которого идет постепенное перемещение паяльника и нанесение тонкого слоя свинцово-оловянного состава на поверхность детали автомобиля. Конец припоя в данном варианте работ нужно время от времени покрывать флюсом.

С открытым огнем используют бруски или лудильный порошок. Когда применяют последний, деталь нагревают, протирают ветошью с нанесенным на нее порошкообразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, надежно сцепляясь с металлом. Когда осуществляют лужение наклонно или вертикально расположенных деталей, их протирают ветошью снизу вверх.

Проведение пайки

После лужения проводят пайку деталей автомобиля (желательно предварительно просмотреть видео с рекомендациями как сделать ее правильно). Перед началом данного этапа работ элементы кузова покрываются флюсом, их окончательно размещают так, как это необходимо, но обязательно с перекрытием. Устанавливать встык нежелательно, так как такая пайка получается ненадежной из-за низкой механической прочности припоя.

Детали соединяют зажимами или другими приспособлениями, которые не нарушают их нагрев. Паяльник поднимает температуру на поверхности, в результате идет расплавление припоя (если есть потребность, можно добавить нужный объем от общей пластинки).

На листовые детали припой наносят двумя способами: с помощью открытого пламени или паяльника.

Открытое пламя нагревает лист и при протирке рабочей плоскости кузова после бруска припоя остается слой пастообразной консистенции. Затем протирают поверхность ветошью с флюсом, заглаживая прогретый состав.

Паяльником кусок проволоки или бруска припоя расплавляют, затем прижимают к детали. Нужно следить за тем, чтобы состав не перегрелся и не потек вдоль наклонных частей.

Сообщества › Кузовной Ремонт › Блог › Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

По просьбам отписавшихся в комментариях к моему небольшому отчёту, пилю отдельный пост про технологию лужения и шпатлевания припоем.

Начну с материалов и оборудования. Для подобного ремонта нам понадобится:

1.Источник тепла

2.Припой

3.Флюс

4.Инструменты и расходники под мехобработку

Источников тепла огромное множество, условно разделю их на паяльники и горелки с фенами.

Почему именно так? Всё просто: паяльники (обычный, молотковый радиаторный, неэлектрический топориком) являются, по сути, точечными источниками тепла. Они концентрированно нагревают небольшую площадь, ограниченную размерами жала и полностью расплавляют припой на этой площади, не позволяя удерживать большое количество припоя в кашеобразном состоянии. Однако, для выравнивания горизонтальных поверхностей типа крыши или съёмных элементов типа передних крыльев, капота, багажника, дверей вполне подходят. Так же с помощью обыного паяльника можно просто лудить горизонтальные и вертикальные поверхности, например, рамки лобового или заднего стёкол. К достоинству следует отнести дешевизну этих инструментов — обычный 100вт паяльник, каким я сам пользуюсь, стоит в районе 300 рублей. Про недостатки я уже упомянул.

Молотковые и топориковые паяльники применяются, как правило, для пайки радиаторов, и вследствие их большей дороговизны и специфичности, применять для пайки кузова их я смысла не вижу, так как они обладают точно такими же недостатками.

Что касается различных горелок, то их тоже большое множество. Для удобства просмотра перечислю списком сразу с достоинствами и недостатками:

+Большой факел, позволяющий равномерно нагревать большую по площади поверхность

+ Относительно невысокая (900-1000 градусов) температура пламени, что облегчает удерживание припоя именно в кашеобразном, а не жидком состоянии

+Дешевизна самой лампы (порядка 700-800р), дешевизна и доступность топлива (бензин)

— Большой вес (порядка 1 кг вес лампы, плюс около кг плескающегося в ней бензина) и габариты лампы, что затрудняет длительную работу

— Лампе необходим довольно долгий прогрев, по хорошему не менее 15 минут, иначе в непрогретой лампе пламя перенасыщенно парами бензина, что приводит к мгновенному оседанию сажи на поверхности и делает пайку невозможной

Газовые горелки с одноразовыми сменными баллонами

+Компактность и малый вес

+Дешевизна (порядка 400 рублей за насадку)

— Ненадёжность и плохое качество исполнения дешевых горелок

— Одноразовость баллонов

— При долгом использовании одноразовые баллоны могут влететь в копеечку

— Затруднённая или невозможная работа при отрицательных температурах

Газовые горелки и резаки

+Наибольшая тепловая мощность и производительность

+Удобство и лёгкость

+Возможность подбирать мундштук и горелку под каждую конкретную вмятину

-Дороговизна оборудования

-Необходимость иметь газовые баллоны и периодически заправлять их

-При неаккуратном использовании очень легко перегреть основной металл

+Питание от электричества (впрочем, для кого то это может стать минусом)

+Равномерный нагрев по большой площади

+Полное отсутствие загрязнения поверхности

-Малая мощность

-Дороговизна

Если любую из горелок можно использовать как единственный самостоятельный источник тепла, то мощности фена хватит только на лужение, и то, довольно медленное, паять с одной лишь его помощью не получится. Лично я использую фен вместе с паяльником, вместе они дают хороший результат, но только вместе. Также иногда прибегают к помощи паяльной лампы, другими видами горелок не пользуясь так как не располагаю

С источниками тепла разобрались, идём дальше. Самый главный расходный материал — припой.

Наиболее распространены марки припоя ПОС-60(61, 63), ПОС 40 и ПОС 30.

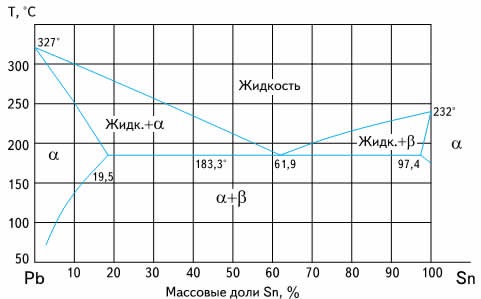

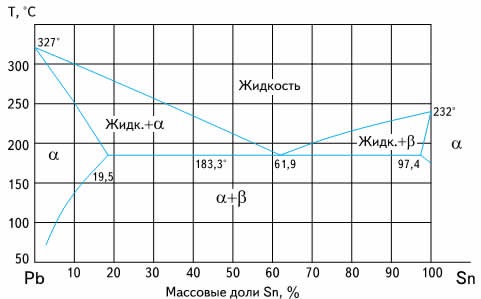

В чём их отличие для нас, как для кузовщиков? Обратимся к диаграмме состояния свинец-олово.

Как мы видим, сплав содержащий примерно 62 процента олова имеет не только наименьшую температуру плавления и кристаллизации, что для нас мало важно, но также имеет чёткую границу между твёрдым и жидким состоянием, на научном языке точки ликвидуса и солидуса совпадают. Для нас это значит то, что припой ПОС 60 при достижении температуры 183 градуса и выше мгновенно расплавится и потечёт. Припои ПОС 40 и ПОС 30 при температурах свыше 183 градусов сперва переходят в смешанное кашеобразное сотояние (Жидк+ a), и только после плавятся полностью, что нам, собственно и нужно.

Поэтому применяем припои ПОС 40 и ПОС 30. Ещё одним их плюсом является заметно меньшая стоимость, чем у припоя ПОС 60.

В продаже можно встретить припои в тонких прутках и в 8мм прутках. Первые предназначены для пайки электроники и почему то всегда стоят значительно дороже (в перечёте на вес) 8мм прутков. К тому же, в процессе заполнения неровностей припоя будет уходить очень много, 100 граммовые катушки нам не подойдут. Поэтому берём припой в прутках 8мм, я беру на Авито и иногда на одной местной барахолке, цена составляет от 90р/пруток (в прутке около 200 грамм) на Авито. Также на Авито можно встретить плиты, бруски, кубы из припоя массой от нескольки грамм до нескольких десятков килограмм.

Я примемняю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Я покупаю кислоту в Чип и Дипе — 300р за 0.5л бутылку и 500 за 1л.

Что касается канифоли и её нейтральности по отношению к железу, скажу, что железо с её помощью лудится и паяется довольно плохо, плюс она загрязняет поверхность, что дополнительно забирает время на очистку и мешает ориентироваться в количестве наплавленного припоя.

4.Инструмент для мехобработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является большой напильник с крупной риской.

Жаль, нет возможности сегодня сфотать свою коллекцию напильников, но, думаю, по фото понятно, какие они должны быть. Обратите внимание на величину рисок, она должна быть именно такая и не меньше, на крупном напильнике между двумя рисками должна помещаться спичка, на более мелком толстая иголка. Напильники с меньшей риской будут очень быстро забиваться и приходить в негодность.

Также неплохие результаты можно достигнуть с помощью шлифования абразивными кругами на липучке. Зерна P60-P90, подходят оптимально, я чаще всего использую P60. Шлифовать лучше всего полировальной машинкой, у неё как раз низкие обороты и большая мощность, можно болгаркой. Эксцентриковой машинкой шлифовать не советую так как её мощности тупо не хватит. И ещё — при механической шлифовке в воздухе витает свинцовая пыль, что для лёгких ни разу не полезно. Лучше сразу позаботиться о защите органов дыхания или вытяжке.

Чтобы не делать пост слишком длинным, о непосредственно технологии пайки кузова расскажу в следующей части.

Так как я человек хоть и знакомый с технологией и знающий много нюансов, но всё таки, по большому счёт, ещё новичок в этом деле, рад буду услышать дополнения и конструктивную критику от опытных паяльщиков.

Способы лужения кузова авто

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Общие сведения о технологии

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

- сначала все детали кузова тщательно подготавливают к ремонту;

- затем предназначенные для спайки поверхности обрабатывают флюсом;

- после этого следует хорошо залудить их (для этих целей используется специальная паста для лужения кузова);

- завершаются эти работы пайкой автомобильных деталей.

Для надёжного соединения металлических заготовок методом пайки применяется припой, в котором помимо основного компонента должен присутствовать свинец.

Использование одного чистого олова недопустимо, поскольку оно не обеспечивает требуемой текучести расплава, а, следовательно, не позволяет получить качественное сочленение. Добавим к этому, что при лужении кузова автомобиля без специальной примеси после остывания металла припой становится хрупким.

Во избежание этого, к нему ещё до начала пайки добавляется намного свинца. В пропорции это выглядит так: олова 33 процента, а остальное – свинец.

Указанный вид припоя не предназначается для пайки деталей авто из алюминия и его сплавов. Для работы с этими металлами должны применяться особые свинцово-оловянные стержни, а также специальный лудильный порошок. Температура плавления таких оловянных припоев не превышает 230-250 градусов.

Удаление краски

Подготовительные работы перед лужением проводятся с целью очистки поверхности металлических заготовок от следов, оставшихся после окрашивания кузовных элементов. Для этого можно воспользоваться дрелью, оснащённой чистящей насадкой в виде «ёршика» с металлическими щетинками.

При небольших объёмах работ удобнее использовать крупную шкурку. По завершении удаления краски нужно стереть с поверхности остатки пыли и микрочастиц чистой фланелью, пропитанной в растворителе.

Окончательная зачистка

Неокрашенные элементы кузова (включая и его днище) перед пайкой следует очистить от пятен масла, грязи и инородных наслоений. Для этого удобнее всего воспользоваться металлической щёткой, удалив прежде ржавчину напильником.

Иногда для очистки от краски применяется специальная стеклянная шкурка, работать с которой следует очень осторожно, не допуская образования осадков. Для удаления обнаруженных на деталях разводов и следов жирных пятен можно воспользоваться той же смоченной в растворителе мягкой фланелью.

Если воспользоваться пескоструйной очисткой, то кузов будет подготовлен идеально к лужению, но такая процедура требует специального оборудования.

Обработка флюсом

Необходимость в предварительной обработке флюсовым составом объясняется желанием не допустить окисления поверхностей до начала и в процессе проведения работ. В качестве флюса могут использоваться хлористый цинк, а также его производные с добавлением канифоли и стеарина.

В процессе покрытия листовых заготовок необходимо внимательно следить за тем, чтобы не образовалось «пропусков» или не закрытых флюсовым составом мест. В противном случае их будет очень сложно залудить и пропаять.

Поскольку хлористый цинк является химически активным продуктом – для его хранения должна использоваться только стеклянная посуда. По окончании обработки кузова поверхность необходимо тщательно протереть, чтобы удалить остатки реактива и исключить вероятность окисления металла.

Применение специальной пасты для лужения, в состав которой входит флюс и припой, ускорит работу. После ее нанесения поверхность кузова останется всего лишь прогреть газовой горелкой, и она будет готова к пайке.

Лужение паяльником

Лужение кузова или любой другой детали автомобиля (авторадиатора, например) позволяет подготовить их к последующей пайке и значительно облегчает её. Эти работы относительно просты в исполнении и могут быть выполнены самостоятельно.

Для их проведения потребуются следующие расходные материалы и инструменты:

Для их проведения потребуются следующие расходные материалы и инструменты:

- источник открытого огня (паяльная лампа, горелка);

- специальное паяльное приспособление (молотковый паяльник);

- припой, флюс и канифоль.

Ниже описывается общий порядок проведения работ, когда лудить предполагается с помощью паяльника, нагреваемого на открытом огне.

Сначала к раскалённому жалу подносят кусочек припоя и держат до тех пор, пока тот не начнёт стекать в рабочую зону. При этом происходит смачивание обрабатываемой поверхности, для облегчения которой паяльник постепенно перемещается вдоль листа. В результате этой операции на детали образуется тонкий слой из свинцово-оловянного состава.

Во время лужения открытым огнём брусок припоя периодически смачивается флюсом или специальным лудильным порошком.

Одновременно с нанесением последнего хорошо прогретая поверхность тщательно протирается ветошью, что обеспечивает лучшее распределение флюсового состава. При соприкосновении с ним припой плавится, равномерно смачивая структуру металла.

Порядок пайки

По завершении процедуры лужения можно переходить к следующему этапу работ – пайке корпуса автомобиля, которая может быть организована двумя способами: с использованием открытого огня горелки или же при помощи мощного электропаяльника.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Потом к стыковочному шву подносится брусок припоя, который в расплавленном виде равномерно заполняет пустоты между листовыми заготовками, а после остывания надёжно фиксирует их.

Порядок работы с мощным электропаяльником аналогичен описанному выше (за исключением того, что вместо открытого огня используется электросеть).

Рекомендации специалиста

Перед началом работ по лужению и пайке кузова желательно ознакомиться со следующими рекомендациями профессионалов:

- при пайке кузова автомобиля паяльник не следует нагревать до сильного каления, так как это может вызвать испарение части олова. В результате перегрева входящая в состав заготовок медь окисляется, а качество пайки снижается;

- для нагрева паяльного инструмента удобнее всего воспользоваться газовой горелкой;

- в процессе нагрева жало паяльника должно непрерывно смачиваться в припое;

- перед тем как приступать к пайке, нужно залудить все подготовленные детали автомобиля, независимо от того, в каком виде они представлены (как листовые заготовки или отдельные конструктивные элементы).

В заключение отметим, что во время проведения ремонтных работ необходимые для лужения и пайки компоненты всегда должны располагаться под рукой (это касается как припоя и флюса, так и других расходных материалов).

Лужение кузова автомобиля: пайка своими руками

Меня пара десятков лет устроит полностью. Задолбала ржавчина из всех щелей.

Недавно это когда? Десять страниц тем назад просмотрел, не нашел.

| Philipp |

| Посмотреть профиль |

| Отправить личное сообщение для Philipp |

| Найти ещё сообщения от Philipp |

Довольно трудозатратный процесс. Но при наличии прямых рук, всё реально сделать.

Нужна болгарка, с корчёткой, для очистки деталей до блеска.

Флюс, желательно что то иное, чем травлёная кислота. К примеру УНИСПА.

Помазок из войлока, припой и паяльная лампа, либо газовая горелка.

Деталь зачищается до блеска, затем разогревается до плавления припоя. Можно применять местный разогрев, с последующим переходом дальше. Всю деталь разогревать не обязательно. Тем более, жестянку.

А затем деталь намазывается припоем. После макаете войлочный помазок в жидкий флюс и растираете расплавленный припой по детали. Постепенно разгоняете его, что бы образовался достаточно тонкий слой.

После полуды всей детали, можно дополнительно пройтись паяльной лампой и разровнять полуду.

После всех работ деталь промыть. Конкретно чем, не знаю. Смотря какой флюс и чем он смывается.

В принципе и всё. Ничего сложного.

Ну и лучше всего брать припой ПОС-61, он имеет меньшую температуру плавления.

И вот ещё что. Сталь готова к полуде, когда начинает плавиться припой. Доводить деталь до синего цвета нельзя, припой просто перестанет приставать. Максимум до соломенного цвета.

Можно и травлёной кислотой лудить. Но она может дать последующий окисел, если плохо промыть. Если травлёная кислота даёт тёмные разводы на детали, значить надо добавить обычной воды. Обычно, после травления, раствор разбавляют пополам с водой.

Кузовной ремонт: Способы соединения деталей — Пайка

Пайка оловянным припоем. Этот способ пайки обеспечивает соединение путем осаждения легкоплавкого сплава. Пайку оловянным припоем в ремонтных работах применяют для соединения наконечника с концом электрического провода, для напайки олова на листовые детали, готовящиеся под покраску, для выполнения некоторых соединений, которые невозможно получить штамповкой листов.

В качестве припоя чистое олово не применяют, так как оно является недостаточно жидкотекучим, чтобы проникнуть (просочиться) между опорными поверхностями соединяемых деталей, а при охлаждении оно становится хрупким.

В качестве сварочного металла, или припоя, применяют сплав свинца с оловом. Процентное соотношение каждого из металлов зависит от выполняемых работ. В большинстве случаев припой, применяемый для пайки в жестяном деле, представляет собой сплав, содержащий 67 % свинца и 33 % олова. Припой применяют в виде литых стержней различной толщины, проволоки диаметром 3 мм, навитой на катушку, и лудильного порошка. Температура плавления припоя 230–250 °C.

Первой операцией при выполнении пайки оловянным припоем является подготовка деталей. Необходимо, чтобы детали припаивались. Среди металлов, применяемых для изготовления автомобилей, мягкая сталь или сталь с покрытием, медь, латунь, сталь подвергаются пайке оловом. Алюминий и его сплавы оловянным припоем не паяют, однако для их пайки есть специальные сплавы.

Детали должны быть идеально чистыми. Металл должен быть очищен от инородных частиц и собственных соединений. Следует удалить все жировые вещества, для чего детали промывают в бензине или трихлорэтилене.

Краску с соединяемых поверхностей удаляют шабером. Окислы или сам металл начисто зачищают напильником. Стеклянную шкурку для зачистки необходимо использовать с большой предосторожностью. Порошок стекла наклеен на поверхность ткани, и пока шкурка новая, нет опасности осаждения порошка, но по мере ее износа трение вызывает образование теплоты, приводящее к расплавлению клея. Тогда клей начинает прилипать к деталям, частички клея, невидимые глазом, противодействуют соединению металла припоя с металлом детали. На производстве детали чаще всего подвергают очистке с помощью кислот.

Пайка встык не является прочной, так как припой обладает низкой механической прочностью. При пайке детали устанавливают друг на друга с перекрытием.

Для нагревания деталей и плавки припоя применяют паяльники или пламя сварочной горелки.

Рабочая часть паяльника является аккумулятором для частиц, которые, благодаря высокой теплопроводности меди, передаются в зону пайки с того момента, когда паяльник находится в контакте с деталями. Боек паяльника не должен выполняться в виде острия, он должен иметь сплющенную форму.

Массивная медная головка паяльника устанавливается в державке из стали, на конце которой выполнена ручка из теплоизоляционного материала. Чтобы поддерживать в них нужную температуру, большинство паяльников выполняются самонагревающимися. Для выполнения небольших работ нагрев паяльников может осуществляться электрическими спиралями. Для выполнения крупных работ паяльники нагревают пламенем воздушно-газовой смеси (бытовой газ, ацетилен, бутан, пропан).

Паяльник не надо нагревать докрасна. При нагревании паяльника докрасна капельки оловянного припоя испаряются, медь окисляется, в результате чего ухудшаются условия пайки.

Перед пайкой лезвие паяльника необходимо залудить в припое.

Для нагрева паяльника можно использовать пламя сварочной кислородно-ацетиленовой горелки. Регулирование пламени осуществляют при небольшом избытке ацетилена. Можно также применять воздушно-газовые горелки.

Разогрев паяльника пламенем обычно применяют для залужения больших поверхностей или в том случае, когда не хватает мощности паяльника. Однако применять сильно сконцентрированный источник огня нельзя.

Независимо от выполняемых работ, будь то соединение двух деталей либо нанесение припоя на листовые детали, необходимо сначала залудить поверхности, подвергаемые пайке.

Хотя поверхности, подвергаемые лужению, зачищаются до чистого металла, все равно, если не будут приняты специальные меры, в процессе нагрева поверхность металла, а также поверхность металлического припоя подвергаются окислению, а возникающая при этом окисная пленка противодействует схватыванию припоя с деталью.

При пайке оловянным припоем для предотвращения окисления перед нагревом и в процессе пайки поверхности, подвергаемые пайке, покрывают флюсом. В качестве флюсов может применяться хлористый цинк, который получают растворением цинка в соляной кислоте. Эту операцию выполняют в свинцовой емкости, в процессе ее выполнения происходит выделение водорода. После окончания реакции остается хлористый цинк.

Детали, пайка которых выполняется с применением хлористого цинка, после пайки необходимо сразу промыть, чтобы избежать возможного воздействия кислоты.

В качестве флюса применяют также нейтральные вещества на базе хлористого цинка. В большинстве случаев достаточно протереть или при необходимости обезжирить места, подвергаемые пайке.

В качестве других флюсов применяют канифоль для пайки медных электрических проводов, стеарин и густую смазку-флюс для выполнения водопроводных работ.

Если лужение выполняется с помощью паяльника, то припой приближают к лезвию паяльника и выжидают, пока припой не начнет стекать на деталь, т. е. начнется смачивание. Затем постепенно перемещают паяльник в контакте с припоем, нанося тонкий слой припоя на поверхность детали. При этом необходимо периодически покрывать конец припоя флюсом.

Лужение с применением открытого пламени может выполняться с использованием припоя в виде брусков или, что более удобно, в виде лудильного порошка. В последнем случае деталь нагревают и протирают тканевым тампоном, на который насыпают немного лудильного порошка. При соприкосновении с деталью оловянный припой плавится и сцепляется с металлом. При лужении вертикально или наклонно расположенных деталей необходимо протирать поверхность в направлении снизу вверх.

Пайку двух деталей выполняют после лужения, предварительно покрыв сопрягаемые поверхности флюсом и окончательно установив их относительно друг друга. Детали слегка сжимают либо с помощью зажимов, либо другим способом, не мешающим нагреву деталей. Затем прикладывают боек паяльника к сопрягаемым поверхностям и прогревают их до расплавления припоя. При необходимости для добавки припоя расплавляют небольшой кусочек от пластинки припоя.

Итак, наносить припой на листовые детали можно двумя способами:

– с помощью паяльника. Конец бруска или проволоки припоя расплавляют и прижимают к детали. При этом необходимо следить, чтобы нагрев был не очень сильным и жидкий припой не стекал вдоль наклонных частей;

– с помощью открытого пламени. Лист нагревают до такой степени, чтобы при протирке поверхности бруском припоя на ней оставался пастообразный слой. После того как вся поверхность будет покрыта припоем, ее слегка подогревают для превращения припоя в пастообразное состояние, затем заглаживают, протирая поверхность тампоном из ткани, покрытым флюсом.

Для нанесения припоя на вертикальные участки или толстые стыки можно изготовить форму из металла, не соединяющегося с оловянным припоем. Форму прижимают к листам, и припой стекает из формы на деталь. После нанесения припоя следы флюса следует удалить, затем обработать поверхность напильником с целью придания ей нужной формы. Окончательную доводку поверхности при необходимости осуществляют полировальной машинкой или вручную.

Пайка латунным припоем. При этом способе пайки жесткое неразъемное соединение получается осаждением латуни с кремнием, которые в результате плавления растекаются и обеспечивают достаточно прочное соединение. Затвердевший шов латуни закрепляет соединенные детали.

Пайка латунным припоем применяется при ремонте кузовов автомобилей для заглушивания отверстий после высверливания точек сварки; для соединения деталей, которые нельзя нагревать до плавления; при опасности возникновения трудно выправляемых деформаций; для соединения разнородных металлов, а также для пайки деталей, которые не подвергаются автогенной пайке.

В качестве припоя применяют сплав меди с цинком, т. е. латунь с добавками, которые предназначены для уменьшения испарения цинка и снижения текучести расплава. Припой выпускают в виде круглых прутков с обработанными торцами.

В кузовных работах соединение с помощью указанного припоя осуществляется при нагреве деталей примерно до 650 °C. Диаметр прутков припоя находится в пределах 1,6–8,0 мм. Перед моментом сварки нагретый конец прутка должен быть помещен в банку с порошкообразным флюсом на основе бората натрия. Роль флюса заключается в удалении окислов, образующихся при нагревании в зонах пайки.

Этот же металлический припой выпускается с покрытием флюсом, которое наносится протягиванием прутка на прессе. Такое исполнение исключает непроизводительные операции с порошкообразным флюсом.

Участки, подвергаемые пайке, должны быть тщательно очищены, металл должен быть обнажен путем опиливания напильником или шлифованием.

Детали можно соединять встык, внахлестку или под углом. Если предусматривается пайка встык, то припой должен не только просочиться между соединяемыми кромками, но и образовать шов, возвышающийся над основным металлом на величину около 10 % толщины металла. Чтобы обеспечить хорошее скрепление, шов должен быть симметричным, шириной, равной трем толщинам металла. Отверстия, подвергаемые запайке, должны быть зачищены по всей окружности на ширину, равную трем толщинам металла.

Для нагрева наиболее часто применяют пламя кислородно-ацетиленовой горелки. При пайке стальных листов, которые чаще всего сваривают при кузовных работах, расход сварочной горелки составляет 60 л ацетилена в 1 ч при 1 мм толщины пайки. При большом объеме сварочных работ обеспечивают небольшой излишек ацетилена, что дает возможность паяльщику быть уверенным, что пламя не будет вызывать окисление.

Первоначальное соединение деталей осуществляют короткими паяльными швами (точечная пайка). Горелку наклоняют под углом около 30°. Нагретый конец металлического припоя многократно погружают во флюс (если пруток без покрытия флюсом). Сварщик – «правша» держит горелку в правой руке и перемещает ее справа налево. Сварщик – «левша» выполняет пайку при симметричном расположении горелки и припоя.

После выполнения точечной пайки производят пайку непрерывным швом. При этом горелка наклонена в сторону охлаждающей части, конец пламени удерживают на расстоянии около 5 мм от плавящегося металла. Как только металл деталей покраснеет, расплавляют покрытый флюсом конец прутка. Жидкий припой растекается по участку, нагретому докрасна. Если возникает опасность скатывания припоя, надо слегка приподнять горелку на короткое время, которое обеспечит мгновенное затвердевание припоя. Так создается последовательность жидких участков, тщательно и равномерно связанных друг с другом. Если металл деталей недостаточно разогрет, припой не растекается. Если детали перегреты или они были недостаточно очищены, то металл припоя соскальзывает с деталей, не схватываясь с ними. При пайке без флюса возникают те же трудности.

После пайки латунным припоем флюс образует на паяной поверхности небольшие стеклянные капельки. Их можно удалить легким скалыванием или опиливанием напильником.

Пайка припоем легких сплавов. Этот способ применяется при пайке деталей кузова, материал которых известен, однако жестянщик может столкнуться с необходимостью пайки деталей из легких сплавов, состав которых ему незнаком, и тогда возникает вопрос подбора флюсов. Пайка этим припоем позволяет соединить края легких сплавов без их плавления, следовательно, без изменения их строения.

Широко распространенными припоями этого типа являются А-510 и аналогичные ему, температура плавления которых около 580 °C. Для этих припоев необходимо применять специальные флюсы, которые вызывают коррозию алюминиевых сплавов, поэтому после пайки флюсы необходимо удалять промывкой.

Пламя горелки должно быть с избытком ацетилена, обеспечивающего приблизительно в 3 раза большую длину пламени, чем обычно. Соединяемые кромки деталей обрабатывают шабером или напильником. При стыковой пайке следует предусмотреть небольшой зазор (0,2–0,3 мм). Пруток припоя покрывают флюсом путем нагревания его и погружения в порошок, либо составляют пасту вода-флюс, погружают в нее пруток и прокручивают для получения покрытия.

Линию пайки предварительно просушивают. Расплавляют на ней часть флюса, не доводя до плавления металлический припой. Затем расплавляют припой и непрерывно притирают пруток припоя к поверхности пайки. Расплавленный металл стекает на деталь, которая, однако, не должна плавиться. Затем дается выдержка до окончательного затвердевания.

Охлаждение применяют плавное, а затем шов промывают в проточной воде, протирая щеткой.

Пайке такими припоями могут подвергаться все легкие сплавы, за исключением тех, которые содержат более 1,5 % магния.

- по моделям

- полезные советы

- схемы электрооборудования

- карбюраторы

- история марок и моделей

- тюнинг

- Вы здесь:

- Home

- Статьи

- Автомобили

- полезные советы

- Ремонт и реставрация

- Лужение кузова

Поиск

Новое на сайте

Наши друзья

Лужение кузова

- » onclick=»window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,width=640,height=480,directories=no,location=no’); return false;» rel=nofollow > Печать

Кузовной припой, имеющий в своем составе 30% олова и 70% свинца, при нагревании до температуры 180°. становится пластичным (похожим на замазку) и остается в этом состоянии вплоть до 260°, при которой он превращается в жидкость. Имеет смысл использовать кузовной припой только в тех местах, где его применение будет наиболее эффективным. Соединение двух панелей — одно из идеальных мест в этом смысле, поскольку припой будет затекать в место соединения и усиливать его, и, что еще более важно, будет предохранять это место от ржавчины. Также можно применять на поверхности, где сталь покрыта ржавчиной без сквозного повреждения. Стальная поверхность должна быть тщательно очищена перед пайкой, т.к. припой не пристанет к стали до тех пор, пока она не будет химически и физически чистой. Необходимо тщательно очистить место пайки от краски, других защитных покрытий и ржавчины при помощи пескоструйного аппарата. Краска вокруг места соединения (примерно 2 см от шва) счищается при помощи ручной шлифмашинки или нагреванием «мягким» пламенем газовой горелки, после чего отслоившаяся краска удаляется скребком.

Перед пайкой поверхность должна быть залужена, т.е. на ней создан тонкий слой припоя. Обычный способ лужения начинается с покрытия поверхности флюсом, который необходим для того, чтобы остановить процесс окисления стали (сталь чернеет). Флюс плавится при более низкой температуре, чем припой, и, растекаясь по поверхности, предохраняет ее от воздействия воздуха на время, достаточное для того, чтобы припой растекся по стали и соединился с ней. В качестве альтернативы флюсу и припою можно использовать припойную краску — их готовую смесь: порошок припоя находится в флюсе во взвешенном состоянии. Тщательно размешав припойную краску, следует нанести ее на обрабатываемую поверхность толстым слоем.

Следующим шагом будет воздействие пламенем на нанесенную краску; при этом припой плавится и растекается по поверхности стали. Точка плавления отчетливо видна, поскольку тускло-серый цвет припойной краски при этом сменяется серебристым блеском расплавленного припоя. Обычная ошибка при выполнении этой работы состоит в подаче слишком большого количества теплоты в течение короткого времени. При перегреве металла происходит быстрое испарение флюса и поверхность окисляется еще до того, как расплавляется припой. Если вы собираетесь использовать газовую горелку, выберите средний размер сопла, установите «мягкое» пламя (немного перекройте кислород) и осторожно поднесите его на нужное расстояние, но не такое близкое, как при сварке.

На стадии сглаживания припоя применяется лопатка из нержавеющей стали. Теоретически температурный диапазон, при котором припой находится в размягченном состоянии, кажется достаточно широким, но на практике, когда вы держите горелку, он кажется узким. Нагрейте кусок припоя на поверхности и держите рядом с ним лопатку. Периодически убирайте пламя и нажимайте на припой лопаткой, проверяя его состояние. Однако, если нагревать припой слишком долго, он расплавится и превратится в лужицу металла на полу.

Даже если поверхность слегка выдается наружу, потом можно выровнять это место незасоряющимся напильником — припой очень мягок. Обработка напильником осуществляется под всеми углами, начиная с внешних сторон и далее внутрь. Окончательное сглаживание производится наждачной бумагой. При применении кузовного припоя на больших плоских поверхностях, таких как дверная панель, чтобы избежать теплового искривления поверхности, следует обрабатывать за один раз небольшие поверхности и каждый раз охлаждать обработанную поверхность мокрой тряпкой — это ограничивает распространение теплоты по панели.

Как запаять повреждения кузова: 2 дешевых метода без сварки

Порезы, надломы и другие повреждения в разных точках алюминиевого кузова автомобиля являются проблемой для владельца. Самостоятельно устранить такие недостатки бывает проблематично, поскольку для этого может понадобиться аргоновая сварка. Кроме того, паять такие повреждения довольно сложно из-за плохого прилипания припоя.

Несмотря на быстрое образование окиси алюминия, существуют простые технологии, которые позволяют исправить повреждения автомобильного кузова своими руками. При этом все соединения будут достаточно прочными.

Холодная сварка

Данный процесс представляет собой соединение сплавов без разогрева металла до температуры плавления. Для ускорения процесса в условиях профессиональных мастерских обычно используется пресс.

На рынке автомобильной химии сегодня предлагаются технические пасты, которые состоят из основы в виде эпоксидных смол, пластичных наполнителей, отвердителя. В качестве наполнителя зачастую используется мелкая стальная стружка. Данный состав характеризуется отличной адгезией к металлическим поверхностям, быстрым отвердением.

Преимуществами холодной сварки является простота применения. После затвердевания качественного состава Cold Welding отремонтированную поверхность можно обрабатывать наждачной бумагой и даже болгаркой, кроме того, в ней можно без проблем сверлить отверстия, нарезать резьбу. Результат ремонта выдерживает воздействия высоких температур до 100 градусов по Цельсию.

Единственным минусом этого ремонтного материала является проблематичность использования при низких температурах. В этом случае ремонтируемую поверхность требуется предварительно разогреть с помощью строительного фена.

Для выполнения качественного ремонта автомобильного кузова с помощью холодной сварки сначала нужно подготовить поверхность:

- с помощью наждачной бумаги или лепесткового круга, установленного на болгарку, вначале следует тщательно очистить поврежденную поверхность от грязи, краски, грунтовки;

- полностью удалить очаги коррозии, убрав ржавчину до чистого металла.

Только после этого можно приступать непосредственно к ремонтным работам, которые нужно проводить в следующей последовательности:

Только после этого можно приступать непосредственно к ремонтным работам, которые нужно проводить в следующей последовательности:

- при низких температурах окружающей среды важно подогреть поверхность ремонтируемого участка с помощью строительного фена;

- отрезать от целого стержня ремонтного материала Cold Welding кусок нужного размера;

- тщательно размять «холодную сварку» руками, как пластилин до однородного состава, для того, чтобы все составляющие перемешались;

- размягченный ремонтный материал поместить на поврежденную область кузова, разладить его руками или специальным шпателем;

- подождать до полного отвердевания состава.

После выполнения данных шагов можно выполнять традиционные кузовные работы. По необходимости зачищать наждачной бумагой, наносить шпатлевку, грунтовку, лакокрасочное покрытие.

Олово

Повреждения алюминиевого кузова автомобиля различной природы можно устранить с помощью олова. Данная технология подразумевает использование следующих материалов и инструментов:

- олова в виде припоя;

- деревянного бруска;

- газовой горелки;

- плоскогубцев;

- шуруповерта;

- щетки по металлу в виде насадки на дрель;

- болгарки со шлифовальным кругом или шлифовальной машинки.

Перед началом проведения ремонтных работ важно поверхность вокруг разрыва тщательно зачистить, избавившись от оксидной пленки и лакокрасочного покрытия.

Далее произвести такие действия:

- Разогреть чистый металл кузова с помощью газовой горелки.

- После этого по горячей поверхности растереть припой до момента его плавления, когда жидкое олово будет стекать небольшими шариками. Таким способом производится лужение.

- Взять шуруповерт с щетинистой насадкой по металлу, включить его и на средних оборотах начать царапать поверхность, продолжая нагревать кузов горелкой. Такие действия производятся для избавления алюминиевой поверхности от оксидной пленки. В этом случае расплавленное олово сможет хорошо прилипнуть к чистому металлу.

- На следующем этапе добавляется еще больше оловянного припоя, который наносится на зачищаемый щеткой металл. Залудив всю ремонтную зону пайки, можно сверху наплавить достаточное количество олова для того, чтобы полностью перекрыть зону повреждения.

- Нанесенный сверху расплавленный припой разровнять с помощью деревянного бруска.

- После остывания ремонтированной поверхности отшлифовать ее.

- На последнем этапе мелкой наждачной бумагой удалить шероховатости снаружи и изнутри, обезжирить пайку, окрасить место обработки.

Данный способ ремонта кузова отличается простотой, характеризуется особой прочностью, качеством и надежностью. Олово на алюминии будет держаться продолжительное время, не уступая по качеству аргоновой сварке.

Таким образом, качественно устранить небольшие повреждения кузова можно без использования сварки. При этом не придется обращаться за помощью к высококвалифицированным специалистам, тратить большие деньги. Достаточно следовать описанным в статье инструкциям.

Технология лужения кузова автомобиля

Борьба с коррозией. Лужение коррозированной поверхности

Тест паяльной пасты. Паста для лужения кузова

Лужение кузовных деталей пастой для лужения

лужение сварочного шва

Это Устройство Защитит ваш Автомобиль от Коррозии.

✔Нереально крутые идеи для самоделок из ОБЫЧНОГО ВАЗЕЛИНА/ОЛОВА И ЛИМОННОЙ КИСЛОТЫ

Гальваническая оцинковка порогов 2109 своими руками

Лужение сварных швов без пасты и кислоты

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Окончательная зачистка

Неокрашенные элементы кузова (включая и его днище) перед пайкой следует очистить от пятен масла, грязи и инородных наслоений. Для этого удобнее всего воспользоваться металлической щёткой, удалив прежде ржавчину напильником.

Иногда для очистки от краски применяется специальная стеклянная шкурка, работать с которой следует очень осторожно, не допуская образования осадков. Для удаления обнаруженных на деталях разводов и следов жирных пятен можно воспользоваться той же смоченной в растворителе мягкой фланелью.

Если воспользоваться пескоструйной очисткой, то кузов будет подготовлен идеально к лужению, но такая процедура требует специального оборудования.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Заплатка своими руками на кузов автомобиля (стеклоткань, пайка, сварка)

Хорошо если у вас есть возможность менять автомобили как перчатки. А если такой возможности нет? То видимо их предстоит «штопать»! Как и тем, у кого нет возможности менять эти самые перчатки. В общем, мы не хотим проводить аналогии о материальном благосостоянии автолюбителей, и тем более затрагивать их личное «я» в материальных вопросах, дело это житейское и не подлежит обсуждению.

А вот на счет практической информационной помощи в вопросах ремонта автомобилей, в этом мы вполне можем помочь. Итак, сегодняшняя наша тема о заплатках на машине. Такие заплатки нужны тогда, когда кузов имеет сквозную ржавчину и ничего более чем латать уже не остается. На самом деле существует несколько способов того, как можно заделать дыру в кузове. Именно о таких способах мы и поговорим.

Заплатка своими руками на кузов автомобиля из стекловолокна

Первый вариант, предложенный нами, это использование стекловолокна. Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером. Место установки будущей заплатки зачищается от ржавчины и грязи.

Подготовка металлических деталей

Первый этап работ в пайке деталей – их подготовка. Металлическая поверхность должна быть тщательно очищена от остатков соединений и вообще всего инородного. Для удаления с кузова краски или ее остатков нужно обработать поверхность деталей автомобиля швабером, предварительно своими руками зачистив металл напильником. Такие работы зачастую проводят стеклянной шкуркой и потому следует соблюдать осторожность, а если она новая, учитывать, что из-за этого может не полностью осадиться порошок. Чтобы удалить остатки жирных составов, детали необходимо промыть трихлорэтиленом или бензином.

Кузовной припой, имеющий в своем составе 30% олова и 70% свинца, при нагревании до температуры 180°. становится пластичным (похожим на замазку) и остается в этом состоянии вплоть до 260°, при которой он превращается в жидкость. Имеет смысл использовать кузовной припой только в тех местах, где его применение будет наиболее эффективным. Соединение двух панелей — одно из идеальных мест в этом смысле, поскольку припой будет затекать в место соединения и усиливать его, и, что еще более важно, будет предохранять это место от ржавчины. Также можно применять на поверхности, где сталь покрыта ржавчиной без сквозного повреждения. Стальная поверхность должна быть тщательно очищена перед пайкой, т.к. припой не пристанет к стали до тех пор, пока она не будет химически и физически чистой. Необходимо тщательно очистить место пайки от краски, других защитных покрытий и ржавчины при помощи пескоструйного аппарата. Краска вокруг места соединения (примерно 2 см от шва) счищается при помощи ручной шлифмашинки или нагреванием «мягким» пламенем газовой горелки, после чего отслоившаяся краска удаляется скребком. Перед пайкой поверхность должна быть залужена, т.е. на ней создан тонкий слой припоя. Обычный способ лужения начинается с покрытия поверхности флюсом, который необходим для того, чтобы остановить процесс окисления стали (сталь чернеет). Флюс плавится при более низкой температуре, чем припой, и, растекаясь по поверхности, предохраняет ее от воздействия воздуха на время, достаточное для того, чтобы припой растекся по стали и соединился с ней. В качестве альтернативы флюсу и припою можно использовать припойную краску — их готовую смесь: порошок припоя находится в флюсе во взвешенном состоянии. Тщательно размешав припойную краску, следует нанести ее на обрабатываемую поверхность толстым слоем. Следующим шагом будет воздействие пламенем на нанесенную краску; при этом припой плавится и растекается по поверхности стали. Точка плавления отчетливо видна, поскольку тускло-серый цвет припойной краски при этом сменяется серебристым блеском расплавленного припоя. Обычная ошибка при выполнении этой работы состоит в подаче слишком большого количества теплоты в течение короткого времени. При перегреве металла происходит быстрое испарение флюса и поверхность окисляется еще до того, как расплавляется припой. Если вы собираетесь использовать газовую горелку, выберите средний размер сопла, установите «мягкое» пламя (немного перекройте кислород) и осторожно поднесите его на нужное расстояние, но не такое близкое, как при сварке.

После лужения на поверхности остается небольшое количество «отходов» черноватого цвета, оставшихся от применения флюса, которые должны быть тщательно удалены перед нанесением дополнительного количества кузовного припоя. Остатки флюса легко удаляются влажной тряпкой. Нагрев участок поверхности размером с игральную карту, одновременно поднесите припой к концу горелки, чтобы он нагрелся, но не расплавился. Через одну-две минуты, когда панель разогреется до нужной температуры, попробуйте приложить припой к месту соединения. Если все готово, он расплавится до воскообразного состояния и приклеится к залуженной поверхности. Теперь нужно распределить припой вдоль поверхности соединения с небольшими регулярными интервалами. При этом даже не думайте о сглаживании поверхности: все, что сейчас требуется — это нагреть припой до размягчения (в пределах 180-260°.) и распределить его по обрабатываемой поверхности.

На стадии сглаживания припоя применяется лопатка из нержавеющей стали. Теоретически температурный диапазон, при котором припой находится в размягченном состоянии, кажется достаточно широким, но на практике, когда вы держите горелку, он кажется узким. Нагрейте кусок припоя на поверхности и держите рядом с ним лопатку. Периодически убирайте пламя и нажимайте на припой лопаткой, проверяя его состояние. Однако, если нагревать припой слишком долго, он расплавится и превратится в лужицу металла на полу. Даже если поверхность слегка выдается наружу, потом можно выровнять это место незасоряющимся напильником — припой очень мягок. Обработка напильником осуществляется под всеми углами, начиная с внешних сторон и далее внутрь. Окончательное сглаживание производится наждачной бумагой. При применении кузовного припоя на больших плоских поверхностях, таких как дверная панель, чтобы избежать теплового искривления поверхности, следует обрабатывать за один раз небольшие поверхности и каждый раз охлаждать обработанную поверхность мокрой тряпкой — это ограничивает распространение теплоты по панели.

Покрытие флюсом поверхностей, предназначенных для спайки

Покрытие флюсом элементов кузова необходимо для того, чтобы предотвратить окисление перед нагревом и в процессе пайки с помощью припоя из олова. Чтобы правильно выполнить работы на данном этапе, стоит предварительно просмотреть видео рекомендации в сети Интернет. Флюсом может служить хлористый цинк, вещества на его основе, канифоль, стеарин.

Хлористый цинк получают путем растворения в соляной кислоте цинка. Для данной процедуры подходящей емкостью является свинцовая. В результате происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. После использования последнего в качестве флюса, детали кузова нужно сразу же промыть, чтобы предотвратить воздействие на них кислоты. В работе используются также нейтральные вещества на основе хлористого цинка. Чаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса используют канифоль. Для выполнения иных видов работ, в частности водопроводных, используют густую смазку-флюс или стеарин.

Порядок пайки

По завершении процедуры лужения можно переходить к следующему этапу работ – пайке корпуса автомобиля, которая может быть организована двумя способами: с использованием открытого огня горелки или же при помощи мощного электропаяльника.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Потом к стыковочному шву подносится брусок припоя, который в расплавленном виде равномерно заполняет пустоты между листовыми заготовками, а после остывания надёжно фиксирует их.

Порядок работы с мощным электропаяльником аналогичен описанному выше (за исключением того, что вместо открытого огня используется электросеть).

Лужение кузова

Непосредственно перед пайкой проводят лужение кузова. Этот этап несложно выполняется своими руками даже мастером-любителем. В данных работах используется паяльный инструмент, открытый огонь, припой.

Когда лужение выполняется паяльником, к его жалу подносят припой и ожидают, когда он начнет стекать на деталь. Это так называемое смачивание, после которого идет постепенное перемещение паяльника и нанесение тонкого слоя свинцово-оловянного состава на поверхность детали автомобиля. Конец припоя в данном варианте работ нужно время от времени покрывать флюсом.

С открытым огнем используют бруски или лудильный порошок. Когда применяют последний, деталь нагревают, протирают ветошью с нанесенным на нее порошкообразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, надежно сцепляясь с металлом. Когда осуществляют лужение наклонно или вертикально расположенных деталей, их протирают ветошью снизу вверх.

Удаление краски

Подготовительные работы перед лужением проводятся с целью очистки поверхности металлических заготовок от следов, оставшихся после окрашивания кузовных элементов. Для этого можно воспользоваться дрелью, оснащённой чистящей насадкой в виде «ёршика» с металлическими щетинками.

При небольших объёмах работ удобнее использовать крупную шкурку. По завершении удаления краски нужно стереть с поверхности остатки пыли и микрочастиц чистой фланелью, пропитанной в растворителе.

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из способов соединения деталей (металлических, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в основной металл, происходит надежное соединение скрепляемых деталей автомобиля. Во время выполнения таких работ температура плавления припоя намного ниже, чем у основного металла, который не расплавляется. О процессе работы и лужении кузова автомобиля при ее проведении рассказано далее.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Первый этап работ в пайке деталей – их подготовка. Металлическая поверхность должна быть тщательно очищена от остатков соединений и вообще всего инородного. Для удаления с кузова краски или ее остатков нужно обработать поверхность деталей автомобиля швабером, предварительно своими руками зачистив металл напильником. Такие работы зачастую проводят стеклянной шкуркой и потому следует соблюдать осторожность, а если она новая, учитывать, что из-за этого может не полностью осадиться порошок. Чтобы удалить остатки жирных составов, детали необходимо промыть трихлорэтиленом или бензином.

Покрытие флюсом поверхностей, предназначенных для спайки

Покрытие флюсом элементов кузова необходимо для того, чтобы предотвратить окисление перед нагревом и в процессе пайки с помощью припоя из олова. Чтобы правильно выполнить работы на данном этапе, стоит предварительно просмотреть видео рекомендации в сети Интернет. Флюсом может служить хлористый цинк, вещества на его основе, канифоль, стеарин.

Хлористый цинк получают путем растворения в соляной кислоте цинка. Для данной процедуры подходящей емкостью является свинцовая. В результате происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. После использования последнего в качестве флюса, детали кузова нужно сразу же промыть, чтобы предотвратить воздействие на них кислоты. В работе используются также нейтральные вещества на основе хлористого цинка. Чаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса используют канифоль. Для выполнения иных видов работ, в частности водопроводных, используют густую смазку-флюс или стеарин.

Лужение кузова

Непосредственно перед пайкой проводят лужение кузова. Этот этап несложно выполняется своими руками даже мастером-любителем. В данных работах используется паяльный инструмент, открытый огонь, припой.

Когда лужение выполняется паяльником, к его жалу подносят припой и ожидают, когда он начнет стекать на деталь. Это так называемое смачивание, после которого идет постепенное перемещение паяльника и нанесение тонкого слоя свинцово-оловянного состава на поверхность детали автомобиля. Конец припоя в данном варианте работ нужно время от времени покрывать флюсом.

С открытым огнем используют бруски или лудильный порошок. Когда применяют последний, деталь нагревают, протирают ветошью с нанесенным на нее порошкообразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, надежно сцепляясь с металлом. Когда осуществляют лужение наклонно или вертикально расположенных деталей, их протирают ветошью снизу вверх.

Проведение пайки

После лужения проводят пайку деталей автомобиля (желательно предварительно просмотреть видео с рекомендациями как сделать ее правильно). Перед началом данного этапа работ элементы кузова покрываются флюсом, их окончательно размещают так, как это необходимо, но обязательно с перекрытием. Устанавливать встык нежелательно, так как такая пайка получается ненадежной из-за низкой механической прочности припоя.

Детали соединяют зажимами или другими приспособлениями, которые не нарушают их нагрев. Паяльник поднимает температуру на поверхности, в результате идет расплавление припоя (если есть потребность, можно добавить нужный объем от общей пластинки).

На листовые детали припой наносят двумя способами: с помощью открытого пламени или паяльника.

Открытое пламя нагревает лист и при протирке рабочей плоскости кузова после бруска припоя остается слой пастообразной консистенции. Затем протирают поверхность ветошью с флюсом, заглаживая прогретый состав.

Паяльником кусок проволоки или бруска припоя расплавляют, затем прижимают к детали. Нужно следить за тем, чтобы состав не перегрелся и не потек вдоль наклонных частей.

Под названием немецкого торгового холдинга Adolf Würth GmbH & Co. KG распространяется многочисленная продукция на все случаи жизни. Это разнообразный инструмент, расходники, покрытия, смазки и т.д. – все необходимое для ремонта можно приобрести в одном месте. Среди прочего – паста для лужения Wurth.

Описание продукта

Паста для пайки оловом Wurth Sabesto – бессвинцовая, с содержанием олова до 70%. Она имеет низкую вязкость и отличные капиллярные свойства. Полностью готова к применению – не требует смешивания и проведения каких-либо дополнительных манипуляций перед пайкой.

Состав легко и просто наносится, не прилипает к шпателю, хорошо разравнивается. Обеспечивает равномерность лужения, создает гладкий слой без шероховатостей. Плавится при рабочей температуре +230…+250 о С.

После лужения также не требует дополнительных манипуляций, выравнивания поверхности и т.д. Остатки флюса легко удаляются мягким материалом или щеткой, поверхность получается гладкая и красивая.

Тип флюса соответствует DIN EN 29454–1. Распространяется продукт в жестяных банках массой 1 кг.

Область применения

Этот состав предназначается для мягкой пайки, лужения и создания луженой подложки. Находит свое применение при кузовном ремонте, подходит для любых легковых и грузовых транспортных средств, различной специализированной техники, задействованной в строительстве, сельском хозяйстве и пр.

Технические характеристики

| Наименование | Значение и единицы измерения |

|---|---|

| Содержание олова | 60–70% |

| Диапазон температуры плавления | +230…+250 °C |

Одобрения, допуски и спецификации

- DIN EN 29454–1.

Форма выпуска и артикулы

- 0098290 Паста для пайки оловом Wurth (банка) 1 кг;

- 0982 . 90 Паста для пайки оловом Wurth (банка) 1 кг.

Инструкция по применению

Паяльная паста Wurth проста и удобна в применении. Инструкция включает в себя следующие шаги:

- очистить обрабатываемые области до основного металла;

- обезжирить обрабатываемую поверхность;

- нанести тонкий слой пасты с помощью шпателя;

- нагреть с помощью фена или паяльной лампы до нужной температуры.

После проведения процедуры остается лишь удалить остатки флюса мягким нетканым материалом.

Преимущества и недостатки

Вот какие достоинства имеет лудильная паста Wurth:

- высокий процент содержания олова (60-70%);

- невысокая температура нагревания, необходимая для работы;

- равномерность и удобство распределения при лужении;

- выравнивание поверхности материала при пайке;

- отсутствие необходимости проведения дополнительных манипуляций, смешивания – паста готова к лужению;

- длительный срок хранения без отслаивания олова;

- низкая вязкость и хорошие капиллярные свойства;

- отличное смачивание.

Отзывы об этом средстве – отличные, что показывает соответствие всем заявленным производителем техническим характеристикам и отсутствие недостатков.

Видео

Отзывы

Юрий, 49 лет

Недавно пришлось попробовать такой продукт, как паста для лужения Вюрт. Делал это первый раз, но все получилось отлично. Ровно и хорошо залудилось.

Кирилл, 29 лет

Недавно залудил кузов автомобиля оловом. Понравилась паста паяльная Вюрт, очень удобная, удобнее кислоты. Олово не налипает на шпатель. После пайки ничего дополнительно делать не надо – стряхнул окалину щеткой, и красота.

Максим, 42 года

Хороший флюс, лудит неплохо, при пайке не воняет. Густой, удобно наносить шпателем.

Лужение кузова автомобиля: пайка своими руками

Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса.

Применяются легкоплавкие и тугоплавкие припои.

Легкоплавкие припои (мягкие) изготовлены на основе сплава олова (О) со свинцом (С) и обозначаются буквами ПОС с цифрами, показывающими содержание олова в процентах. Их температура плавления меньше 500° С: Они служат для пайки стали, меди, цинка, свинца, олова, серого чугуна, алюминия, керамики, стекла и др. Соединения, выполненные легкоплавкими припоями, обладают герметичностью, но не особенно прочные. Для получения особых свойств в оловянно-свинцовые припои добавляют сурьму, висмут, кадмий и другие металлы. При слесарных работах чаще всего применяется припой ПОС-40.

Рекламные предложения на основе ваших интересов:

Тугоплавкие припои (твердые) имеют температуру плавления более 500° С, предназначены для получения прочных соединений, стойких в температурных и коррозионных условиях. Ими ведется пайка стали, чугуна, меди, никеля и их сплавов. Они делятся на медно-цинко- вые (марки ПМЦ) и серебряные припои.

Флюсы предназначены для обеспечения смачивания поверхности металлов припоем, предохранения поверхности металлов и припоя от окисления при нагреве, растворения окисных пленок.

Имеются флюсы для мягких легкоплавких припоев (хлористый цинк, нашатырь, канифоль, пасты и др.), для твердых тугоплавких припоев (бура, борная кислота и др.), а также для пайки алюминиевых сплавов (смеси из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др.), нержавеющей стали (смеси буры и борной кислоты), чугуна (смесь буры с хлористым цинком).

Процесс пайки металлов включает подготовку изделия, паяльника к пайке и саму пайку изделия.

Подготовка изделия состоит в очистке его поверхности от грязи, жиров, окислов, коррозии, окалины.

Такую очистку можно вести: – механическим путем с помощью наждачной бумаги, напильников, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью; – путем химического обезжиривания с помощью разведенной водой венской извести, наносимой кистью на изделия; – путем химического‘травления при погружении изделия в растворы серной, соляной и других кислот; – с помощью ультразвука, действующего в ванне с растворителями.

Подготовка паяльника (рис. 3.6) включает заправку рабочей части под углом 30…40° с притуплением вершины, ее очистку от окалины и нанесение (облужение) на концевую часть припоя.

При пайке нельзя допускать недогрева и перегрева паяльника. В первом случае припой быстро остывает, образуя непрочное соединение, во втором (выше 500° С) образуется окалина и затруднено лужение рабочей части на паяльнике.

На плотно подогнанные детали жидкий флюс наносится кистью, а твердый (канифоль) — путем растирания при одновременном нагреве места пайки паяльником. Облуженным паяльником от прутка припоя забирают 2…3 капли расплавленного припоя и переносят к месту пайки, покрытому флюсом. После прогрева металла припой при перемещении паяльника растекается, заполняя зазоры шва. Остывший припой имеет блестящую поверхность. Выступы на припое снимают напильником.

При массовом производстве пайку деталей можно осуществлять погружением в ванну с расплавленным припоем.

Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.

Рис. 3.6. Подготовка паяльника:

а — заправка рабочей части; 6 — очистка рабочей части хлористым цинком; в — нанесение припоя; 1 — хлористый цинк; 2 — припой

Перед лужением поверхности деталей обрабатывают до чистого металлического блеска либо нехимическим способом (напильниками, стальной или волосяной щеткой с мокрым песком, шлифованием) либо химическим способом с целью обезжиривания (в растворе каустической соды при кипении, венской известью, бензином и др.) и травления (в растворе соляной кислоты с подогревом). Процесс лужения осуществляется двумя способами (рис. 3.7): погружением в полуду (а), налитую в чистую посуду, с кусочками древесного угля (для защиты от окисления) и растиранием, путем предварительного нанесения паклей на поверхность детали хлористого цинка и последующего нанесения от прутка с подогревом припоя (в) и растирания его паклей (б). После лужения детали промывают водой и сушат.

Склеивание. В настоящее время склеиванию, т. е. неразъемному соединению деталей с помощью различных клеев, подвергают любые материалы, работающие в различных условиях.

В машиностроении используют клей марок БФ и ВС, а также карбинольные, бакелитовые, эпоксидные и термостойкие клеи.

Клей БФ-2 применяется при склеивании металлов, бакелита, текстолита, стекла и др. Им можно приклеить накладки муфт сцепления, осуществить заделки трещин и пробоин в корпусах редукторов. Клеи БФ-4 и БФ-6 предназначены для склеивания ткани, резины, фетра. Обладают небольшой прочностью.

Рис. 3.7. Лужение детали: а — способом погружения; в — нанесение припоя; б — растирание припоя паклей; 1 — кусочки древесного угля на полуде; 2 — припой

Клей ВС-10Т применим для приклеивания тормозных накладок, склеивания деталей, работающих при температуре до 300° С, во влажных условиях, при воздействии масел. Обладает прочностью и стойкостью.

Карбинольный клей используется для склеивания деталей из стали, чугуна, пластмасс и эбонита. Стоек против кислот, щелочей, спирта, воды, бензина и масел. Им склеивают аккумуляторные банки, детали карбюратора, заделывают трещины, отверстия. Нестоек к высокой температуре.

Бакелитовый лак применяется для приклейки прокладок в муфтах сцепления, склеивания пластмасс.

Эпоксидные клеи выпускают нескольких марок (ЭД-5Х ЭД-б, ЭД-40 и др.). Применяют для склеивания металлических и других деталей, используют при ремонте корпуса редукторов, заделки трещин, отколов, ликвидации износов в опорах.

Термостойкие клеи марок ВК-32-280, ИП-9, ВФК-9 предназначены для склеивания деталей из различных материалов, стойки к температуре, влажности.

Процессы склеивания деталей у различных клеев имеют много общего, но отличаются временем и температурой выдержки и некоторыми сопутствующими особенностями.

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из способов соединения деталей (металлических, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в основной металл, происходит надежное соединение скрепляемых деталей автомобиля. Во время выполнения таких работ температура плавления припоя намного ниже, чем у основного металла, который не расплавляется. О процессе работы и лужении кузова автомобиля при ее проведении рассказано далее.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Подготовка металлических деталей