Содержание

Способы лужения кузова авто

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Преимущества лужения и пайки кузова

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.

p, blockquote 7,0,0,0,0 –>

Процесс лужения и пайки кузова (нанесение припоя):

p, blockquote 8,0,0,0,0 –>

- Сначала поверхность должна быть очищена от краски и возможной ржавчины. Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

- Нанесите кистью флюсовую пасту для припоя на ремонтируемую область с запасом по краям.

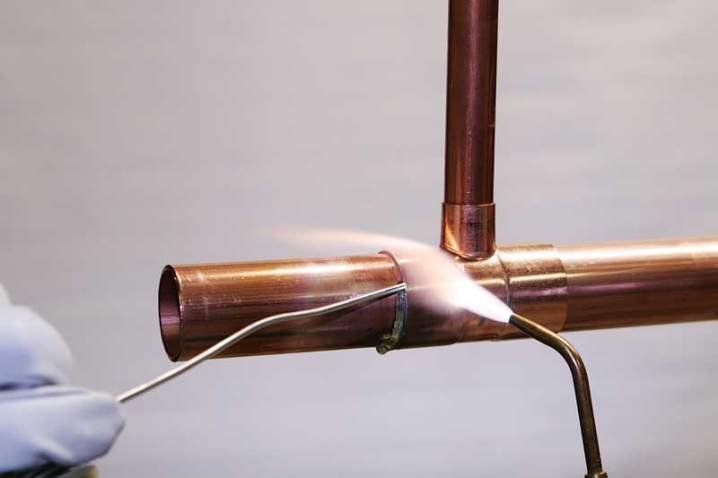

- Далее поверхность с нанесённой пастой разогревается пропановой горелкой (или другим источником пламени или горячего воздуха) до момента, когда приобретёт серебристо-коричневый пенистый вид. Когда это произойдёт, возьмите чистую хлопковую тряпку и вытрите излишки флюса. Чистой хлопковой тряпкой нужно разровнять слой и стереть остатки флюса. Должно получиться ярко-серебристое покрытие. Важно не перегревать пасту для лужения, иначе паста будет сожжена и её придётся счищать и наносить заново. Пламенем нужно водить, не задерживаясь на одном месте. Нужно использовать только кончик пламени.

- Можно применить другой метод лужения металла кузова. Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

- Нужно предварительно подготовить деревянный блок для разравнивания нанесённого припоя. Если он не новый и уже использовался, то нужно убрать остатки состава, предотвращающим прилипание к припою, который был на него нанесён в прошлый раз. Для этого можно отшлифовать его крупнозернистой шлифовальной бумагой. Подошва блока должна быть чистой и ровной. Далее его нужно смазать жиром (или пчелиным воском), чтобы он не прилипал к припою, а легко скользил по его поверхности. В процессе работы, может понадобиться снова нанести смазку.

Нанесение и разглаживание припоя.

Нанесение и разглаживание припоя.

- Технология нанесения припоя может быть разной. Можно нагреть панель и припой и нанести его на поверхность горками в нескольких местах. Потом снова нагреть эти горки и разровнять деревянным блоком. Есть другой способ. Нужно разогреть поверхность кузова, поставить стержень припоя под углом 45 градусов к поверхности и разогреть его кончик до момента, когда он начнёт плавиться. Далее нужно наплавлять припой полосками, двигая припой вдоль поверхности.

- После нанесения полосок нужно снова разогреть припой и начать разравнивать деревянным блоком, поддерживая нужную температуру.

Разглаженный припой (слева) и припой, обработанный кузовным напильником (справа).

Разглаженный припой (слева) и припой, обработанный кузовным напильником (справа).

- При обработке большой площади, можно удерживать в руке несколько стержней припоя. Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

- Следующим шагом, после остывания припоя, нужно очистить поверхность раствором соды в воде, чтобы нейтрализовать остатки флюса, а также стереть остатки масла от выравнивающей лопатки или блока. Этот этап особенно актуален, если остатки флюса стирались простой тряпкой (см. пункт №3). Смешайте пищевую соду (2 или 3 столовые ложки) на 1 литр воды и нанесите губкой, тряпкой или скотч-брайтом (чтобы оттереть въевшийся от нагрева флюс), тщательно вымойте поверхность этим средством, потом высушите феном или сжатым воздухом. После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

- Далее используйте специальный кузовной напильник, чтобы выровнять припой по форме панели. Более подробно о применении напильника можете прочитать в статье “рихтовка своими руками”. После обработки напильником, поверхность становится достаточно гладкой. Припой срезается напильником гораздо быстрее, чем прилегающая поверхность, поэтому периодически проверяйте форму припоя, чтобы не срезать лишнего. При обработке напильником, двигайте его диагонально вдоль ремонтной поверхности, приподнимая переднюю часть напильника. Если обрабатываете припой со свинцом шлифовальной бумагой, то лучше не использовать размер абразива меньше p80, чтобы пыль от шлифования не была слишком мелкой. Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

Кузовным напильником нужно двигать по диагонали.

Кузовным напильником нужно двигать по диагонали.

- При необходимости, можно нанести тонкий слой шпаклёвки, чтобы довести поверхность до идеала. Для повышения адгезии перед шпаклеванием или грунтованием акриловым грунтом, на поверхность с нанесённым и обработанным припоем можно нанести эпоксидный грунт (см. статью “эпоксидный грунт, применение”).

Автор: алекса, 5 ноября 2018 в Пайка

Металлы и сплавы для лужения

Для лужения применяют следующие металлы и сплавы:

- Олово и оловянные сплавы. В природе отсутствует олово в чистом виде. Оно встречается в виде соединений с серой, сурьмой, медью, железом и прочими элементами, которые влияют на технические характеристики элемента. Мышьяк или сурьма делают олово хрупким, а высокое содержание меди повышает твердость, но снижает пластичность. Существует несколько сплавов, применяемых при выполнении работ. Они отличаются сферой использования. Сплавом, который содержит олово, никель и железо, покрывают продукцию для пищевой промышленности. Комбинацией олова, свинца и цинка лудят заготовки из металла или стали. Для декоративной обработки применяют смесь олова и висмута. Данный сплав придает поверхности яркий блеск.

- Хлористый цинк. Применяют в качестве флюса при лужении и пайке. Он выпускается в виде кусков или брусков небольшой величины. В промышленных масштабах хлористый цинк получают путем обработки чистого металла соляной кислотой.

- Двухлористое олово. Является базовым компонентом при лужении электрохимическим методом.

В качестве вспомогательных материалов используют хлористый аммоний и едкий натр.

Юрий, 49 лет

Недавно пришлось попробовать такой продукт, как паста для лужения Вюрт. Делал это первый раз, но все получилось отлично. Ровно и хорошо залудилось.

Кирилл, 29 лет

Недавно залудил кузов автомобиля оловом. Понравилась паста паяльная Вюрт, очень удобная, удобнее кислоты. Олово не налипает на шпатель. После пайки ничего дополнительно делать не надо – стряхнул окалину щеткой, и красота.

Максим, 42 года

Хороший флюс, лудит неплохо, при пайке не воняет. Густой, удобно наносить шпателем.

Как паять

Для пайки понадобятся паяльник с оловоотсосом, флюс для устранения окислов – любой состав, альтернативный канифоли, но хорошо смываемый водой. При высокотемпературном виде пайки понадобится горелка, но для проведения низкотемпературных процессов подходит паяльник. В качестве припоя берётся проволока, продающаяся в бобинах и мотках, она же содержит флюс, кроме того, потребуются пассатижи и нож. Перед работой с рабочего места нужно убрать всё лишнее, установить нормальное освещение. Для мусора и мелких отходов можно взять любую неглубокую ёмкость.

Следует отметить, что в домашних условиях пайка должна осуществляться быстро, поскольку часто требуется дополнительная зачистка из-за обугливания флюса, делающего припой текучим. Но пока он полностью не затвердеет, трогать соединяемые детали нельзя.

Некоторые особенности имеет пайка стали – всегда надо учитывать изменение свойств стали при влиянии термовоздействия, взаимодействие её с составом припоя и устойчивость оксидной плёнки.

Как паять металл правильно – дадим несколько рекомендаций:

- Перед пайкой соединяемые части должны быть очищены. Для хорошей адгезии их можно залудить.

- При плавлении проволоки или прутков содержащийся в них защитный флюс начнёт выделяться и выполнять свои функции по разрушению окисла.

- Олово помещается на деталь лёгким касанием, оно должно образовать тонкий слой на нужном участке.

- При работе для снижения воздействия температуры на деталь её удерживают пинцетом в качестве теплоотвода.

- Паяльник нельзя длительное время держать в месте припоя.

- Необходимо следить за чистотой наконечника паяльника и своевременно очищать его от нагара абразивным полотном или напильником.

При демонтаже радиодеталей со множеством выводов легче воспользоваться таким удобным и простым приспособлением, как оловоотсос, – инструмент поможет выпаять элементы, то есть удалить припой с запаянного контакта.

Обеспечив нагрев и расплавление, нужно закрепить поршень устройства и, поднеся его носик к контакту, нажать кнопку фиксатора. Расплавленный припой окажется внутри цилиндрической ёмкости оловоотсоса.

Специалисты, имеющие опыт работы с оловянным припоем, рекомендуют выбирать состав с минимальным включением свинца и точно подбирать температуру плавления, ведь от этого зависят текучесть олова и качество полученных соединений.

Наглядный обзор различных припоев и их тестирование представлено в следующем видео.

Заплатка своими руками на кузов автомобиля из стекловолокна

Первый вариант, предложенный нами, это использование стекловолокна. Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером.

Место установки будущей заплатки зачищается от ржавчины и грязи.

Далее наносим слой эпоксидной смолы и накладываем стекловолокно пропитанное ей же.

В итоге, после подсыхания наносим еще несколько слоев стеклоткани пропитанной эпоксидкой. Как мы говорили метод этот вполне доступный для автолюбителей, но и не лишен недостатков. Во-первых, это не достаточно высокая адгезия, а значить вероятность того, что ваша заплатка оторвется. Во-вторых, чрезмерно разные температурные расширения металла и стекловолокна, что опять же сказывается на прочности соединения этих материалов между собой. Метод этот более приемлем для пластиковых деталей и ему подобных.

В любом случае, если у вас нет особых альтернатив, вариант этот вполне приемлем. Разве что эпоксидку и стеклоткань после затвердевания лучше всего пропитать битумом или чем-то аналогичным, то есть покрасить.

Физико-химический процесс пайки

С точки зрения физических и химических процессов пайка может представляться как соединение твердых металлов путем введения в контактный зазор специального вещества — припоя. Расплавленный припой взаимодействует с металлами, образуя прослойку, которая вследствие кристаллизации приводит к формированию паяного шва, состоящего из материала припоя и твердых растворов с интерметаллидами, которые образовались в процессе взаимодействия припоя и металлов. Наличие таких новообразованных фракций обеспечивает адгезию между припоем и металлическими поверхностями, которые спаиваются. Слой с интерметаллидами должен быть достаточно тонкий, поскольку большая толщина такой прослойки имеет повышенную хрупкость, что может привести к разрушению паяного шва.

Набор для пайки 220В

Набор для пайки (паяльник 8Вт,оловоотсос,подставка,припой,отвертка) REXANT

Набор для пайки (USB паяльник 8Вт,кусачки,тонкогубцы,подставка,припой,отвертка) REXANT

Набор для пайки (паяльник импульсный 30/70Вт,оловоотсос,подставка,припой) REXANT

Набор для пайки автомобильный 12V

Набор для пайки №13 (паяльник 30Вт,подставка,губка для удаления припоя,припой) REXANT

Набор для пайки №11 (паяльник 30Вт,подставка,губка для удаления припоя,припой) REXANT

Набор для пайки «Универсальный» 4 предмета ВТО

Набор для пайки 6 предметов REXANT

Набор для пайки «Профи 1» ВТО

Лужение сварных швов и металла кузова

Автор темы Vityok, 29.11.2004, 11:56

- 5 страниц

- Авторизуйтесь для ответа в теме

#61 D.E.M.O.N

- Offline

- Карточка

- ЛС

Сообщение добавлено 18.11.2010, 22:24

Это называется «Я с детства трудности люблю». Все что угодно, но только не антикор в скрытые полости!

Ага, но облудить получится деталь только с одной стороны — внешней. Если облудить ее с двух сторон, то потом ее не получится нормально приварить. В местах сварки олово потечет и там останется голое железо — очаг будущей коррозии. Если сажать на болты, или что тут еще предлагали, то все равно металл в месте крепления деформируется, счищая олово, да и отверстия сверлить все-же нужно.

В общем как ни крути, а антикорить придется.

- ∧

- Полное редактирование

- Быстрое редактирование

#62 angtar

- Offline

- Карточка

- ЛС

Сообщение добавлено 18.11.2010, 22:49

- ∧

- Полное редактирование

- Быстрое редактирование

#63 RRR

- Offline

- Карточка

- ЛС

Сообщение добавлено 19.11.2010, 8:29

Это называется «Я с детства трудности люблю». Все что угодно, но только не антикор в скрытые полости!

Ага, но облудить получится деталь только с одной стороны — внешней. Если облудить ее с двух сторон, то потом ее не получится нормально приварить. В местах сварки олово потечет и там останется голое железо — очаг будущей коррозии. Если сажать на болты, или что тут еще предлагали, то все равно металл в месте крепления деформируется, счищая олово, да и отверстия сверлить все-же нужно.

В общем как ни крути, а антикорить придется.

- ∧

- Полное редактирование

- Быстрое редактирование

#64 metrolog

- Offline

- Карточка

- ЛС

Сообщение добавлено 22.11.2010, 20:36

В каком-то старом советском журнале, может даже «Моделист-Конструктор» или что-то подобное, предлагался метод цинкования. Ручная гальваника типа — к кузову один контакт мощного источника (маленькое напряжение и большой ток), а второй провод источника к металлической щетке. Щетка мокалась в ведро с каким-то цинкосодержащим раствором, опытные химики подскажут, а потом этим делом натирался кузов. Долго и муторно.

Только не забывайте, что вечных жигулей не бывает. Все жигули сгниют.

- ∧

- Полное редактирование

- Быстрое редактирование

#65 botan

- Offline

- Карточка

- ЛС

Сообщение добавлено 22.11.2010, 21:07

сегодня выводил «жуков» с кузова.

несколько неприятных мест сзади у фонарей.

под фонарями осветителя номера очень неприятная коррозия, глубокая по типу питтинга.

по опыту «опытных кузовщиков» знаю что бороться с ней традиционными методами бессмысленно, залитые любым слоем краски «жуки» через полгода появляются вновь, так называемая подпленочная коррозия.

поразмыслив отработал технологию ремонта кузова без вскрытия краски для удаления «жуков» подпленочной коррозии.

в общем думаю такая технология пригодится пацанам чтобы не пропадали труды рук и головы.

опишу ее

по многочисленным пробам совершенным в разное время понял что ортофосфорная кислота хорошее средство для борьбы с поверхностной ржавчиной, однако на ржавчину в виде «жуков» под краской с большой глубиной поражения ортофосфорная кислота почти не действует.

причина — очень высокая вязкозть кислоты во первых и нерастворимыые фосфаты как продукты реакции во вторых.

меня это не устроило.

разработал вот что

первая фаза- электроочистка с глубинным травлением.

процедура

на штырь из нержавеющей стали наматывается ветошь в виле маленького тампона.

на штырь — аккумулятора

на кузов + аккумулятора.

реактив- серная кислота ( электролит для аккумуляторов) плюс соляная кислота концентрация 15 процентов.

«жук» вскрывается, просто удаляя ножом краску до чистого металла вокруг

тампон смачивается электролитом и прикладываеется к разрушенному участку кузова.

можно совершать тампоном движения «натирая» место травления.

через минуту- другую метал делается светлосерым без малейших признаков ржавчины, черные точки внутри каналов коррозии так же исчезают, поверхность немного губчатая.

далее промыв водой нанес смочил слабым раствором соляной кислоты и не протирая приложил тампон с электролитом цинкования.

раствор цинкования.

насыпать в стакан 20 грамм металлического цинка

залить соляной кислотой

дать полностью «прошипеть»

добавить чайную ложку поваренной соли и очень желательно несколько кристалликов тиомочевины

в тампон насыпать цинковых кусочков ( гранул) обернуть ветошью и смочить электролитом. стержень токоввод должен при этом быть или титановый или графитовый, остальные металлы разрушаются загрязняя электролит

буквально через минуту на поверхности яркий слой цинка.

после цинкования промыть из шприца большим количеством теплой воды, желательно с добавлением соды, и насухо протереть тряпкой.

наносить ЛКП можно после просушки лампой подогрев до 60-80 градусов.

больше подпленочой коррозии на этом участке не будет, все поры надежно защищены цинком.

сегодня так обработал несколько участков кормы клауса и очень доволен результатом

намного быстрее, чище, и главное эффективнее чем любым другим способом

ps

плотность тока при цинковании ок 3-6 ампер на дм квадратный

на тампоне + акуумулятора.

ток ограничить балластом

РЕКОМЕНДАЦИИ: РЕМОНТ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ

Работы по восстановлению и ремонту кузова в настоящее время приобретают все большее значение для центров кузовного ремонта. Сейчас существует множество новых инструментов и решений, который облегчают выполнение таких работ. В данном руководстве рассматриваются методы химического лужения и различные методы обработки поверхности, обеспечивающие защиту поверхности.

Нажмите на приведенные ссылки, чтобы узнать о преимуществах

Защита поверхности от коррозии

Методы лужения (пайка, химическое лужение)

Дополнительная антикоррозийная защиты

Ремонт металлических деталей. Дополнительная информация

Узнайте всю необходимую информацию относительно ремонта металлических деталей.

01. Защита поверхности от коррозии

Непокрытые металлические поверхности кузовов автомобиля защищаются слоем конверсионного фосфатного покрытия, наносимого в цеху покраски производителя автомобиля, а также слоем покрытия, получаемого электроосаждением. Повреждение покрытия может привести к коррозии, и в таком случае необходимо восстановить деталь.

В ходе ремонтных операций, таких как шлифование, резка или сварка необходимо частично удалить или нарушить защитное покрытие. После чего его необходимо восстановить до первоначального уровня защиты.

Итак, как можно быстро и эффективно достигнуть высокого уровня защиты поврежденных покрытий?

02. Конверсионное покрытие – сравнение процессов

Традиционный метод

- Подготовленная панель с участками непокрытого металла и шпатлевки

- Продувка

- Очистите с TEROSON VR 20 или Silicone Ex (который используется малярами)

- Грунт (аэрозоль или распыление)

- Сушка от 15 до 30 минут

- Удаление излишков

- Очистите с помощью TEROSON VR 20 или Silicone Ex (который используется малярами)

- Очистите использовавшийся при нанесении инструмент, если применялся пистолет

- Продолжайте процесс покраски

Использование салфеток BONDERITE

- Подготовленная панель с участками непокрытого металла и шпатлевки

- Продувка

- Очистите с помощью TEROSON VR 20

- Протрите поверхности оголенного металла с помощью салфеток BONDERITE M-NT 1455 Wipes

- Продолжите процесс покраски в течение следующих нескольких минут (макс. 15 мин.)

Применение. Преимущества салфеток Bonderite

- Одно действие, нет необходимости споласкивать водой (смывка)

- Простое, чистое и контролируемое нанесение для небольших участков, быстрое и экологически чистое

- Нет необходимости смешивать, встряхивать и очищать пистолет после нанесения

- Простота утилизации после высыхания салфеток, не требуется соблюдения специальных процедур

- Исключен перелив

- Нет необходимости в очистке после нанесения

- Может применяться в покрасочных камерах

- Идеален для обеих кромок и участков, стертых до непокрытой стали/алюминия

Факты о салфетках BONDERITE M-NT 1455 Wipes и их преимущества

- Готовые к использованию салфетки, которые образуют не содержащее хроматов конверсионное покрытие

- Вдвое лучше характеристики по защите от коррозии по сравнению с существующими системами

- Улучшают адгезию покрасочного слоя и герметиков

- Не содержит хроматов

- Низкое количество летучих органических соединений

- Заменяет собой водную / травящую грунтовку

- Эффективная альтернатива цинковому покрытию

- Значительно безопаснее в плане охраны труда и техники безопасности

Общие замечания

BONDERITE M-NT 1455 Wipes образует конверсионное покрытие, которое представляет собой продукт реакции с указанной выше поверхностью металла с образованием настоящих химических связей. Преобразованная поверхность является отличным основанием для чистовой отделки органическими материалами, герметиками и большинством клеев. Данная реакция значительно улучшает адгезию и коррозионную стойкость для последующего нанесения краски (включая грунтовку при использовании многослойных красок), герметиков и клеев. Получение конверсионного покрытия с помощью салфеток BONDERITE M-NT 1455 Wipes представляет собой сухой, локальный способ нанесения и не требует последующей очистки.

Предписания и запреты

Применяется на следующих материалах.

- Алюминий

- Цинк и его сплавы

- Легированная редкоземельными металлами сталь без покрытия

- CRS (холоднокатаная сталь)

- Оцинкованная сталь

- Нержавеющая сталь

Не применяется на следующих материалах.

- Грунты под окраску (1K или 2K)

- Полиэфирные шпатлевки

- Остаточные лакокрасочные покрытия

- Пластмассы

Разбавлять запрещено!

После нанесения покрытия салфетками BONDERITE M-NT 1455 Wipes запрещается применять следующие покрытия

- Электрофорезное покрытие

- Базовое покрытие

- Грунт

- Шпатлевка

- Герметик

- Клей

Общие замечания

Полиэфирные шпатлевки имеют наилучшую адгезию с поверхностью металла без покрытия.

03. Методы лужения

В случае ударного или иного аналогичного повреждения металлических деталей потребуется выполнить ремонт поверхности. В настоящее время цеха кузовного ремонта все чаще используют оловянную паяльную пасту.

Многие участники рынка послепродажного обслуживания ищут решение, которое сможет заменить собой оловянную паяльную пасту. Новая технология сочетает в себе простоту работы и высокие характеристики, свойственные припою.

Традиционное лужение оловом

Традиционный ремонт выполняется с помощью оловянной паяльной пасты и открытого пламени

- Процесс применим только для стальных поверхностей

- Паяльная паста содержит свинец (тяжелый металл)

- В ходе ремонта использует открытое пламя

Химическое лужение – «метод 5010 TR»

Новая технология: готовый к применению 2-компонентный продукт

- Применяется на стальных и алюминиевых поверхностях

- Отличные свойства по получению требуемого профиля

- Не содержит тяжелых металлов

- Не требуется открытое пламя (более безопасен в работе, меньше объем демонтируемых деталей и пр.)

Общее замечание

Новая разработка TEROSON EP 5010 TR сочетает в себе простоту применения и экологичность.

Преимущества химического лужения с помощью TEROSON EP 5010 TR

- Двухкомпонентный картридж со смесительной насадкой (не требуется ручное смешивание)

- Простота и точность нанесения и смешивания

- Идеален для обработанных абразивным инструментом поверхностей

- Не стекает

- Хорошие характеристики при создании форм

- Холодное нанесение (без открытого пламени)

- Не требуется разборка окружающих деталей и компонентов, таких как боковые подушки безопасности, газовые баллоны, детали интерьера (отсутствует риск повреждения открытым пламенем электроники или других уязвимых компонентов)

- Не наносит повреждений электрофорезному покрытию, консервационным смазкам или красе

Факты о TEROSON EP 5010 TR и его преимущества

- Длительное время открытой выдержки (прибл. 80 минут)

- Время отверждения материала можно уменьшить путем применения нагревательных матов (FlexiTherm) или инфракрасных обогревателем (макс. 60 °C)

- Низкая плотность (легче олова)

- Не имеет усадки

- Не требуется грунт на стали и алюминии

- Уникальная не содержащая свинца технология, соответствующая OES и требованиям страховых компаний

04. Отступление. Конверсионное покрытие металла

Конверсионные покрытия поверхности для защиты от коррозии

В ходе ремонтных операций, таких как шлифование, резка или сварка необходимо частично удалить или нарушить защитное покрытие (фосфатное покрытие, нанесенное в покрасочном цеху завода-изготовителя, защищенное электрофорезного покрытия).

BONDERITE M-NT 1455-W представляет собой инновационное решение для восстановления защитных покрытий простым и безопасным методом.

BONDERITE M-NT 1455-W представляет собой готовые к использованию салфетки

Лужение кузова автомобиля: пайка своими руками

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из способов соединения деталей (металлических, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в основной металл, происходит надежное соединение скрепляемых деталей автомобиля. Во время выполнения таких работ температура плавления припоя намного ниже, чем у основного металла, который не расплавляется. О процессе работы и лужении кузова автомобиля при ее проведении рассказано далее.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Подготовка металлических деталей

Первый этап работ в пайке деталей – их подготовка. Металлическая поверхность должна быть тщательно очищена от остатков соединений и вообще всего инородного. Для удаления с кузова краски или ее остатков нужно обработать поверхность деталей автомобиля швабером, предварительно своими руками зачистив металл напильником. Такие работы зачастую проводят стеклянной шкуркой и потому следует соблюдать осторожность, а если она новая, учитывать, что из-за этого может не полностью осадиться порошок. Чтобы удалить остатки жирных составов, детали необходимо промыть трихлорэтиленом или бензином.

Покрытие флюсом поверхностей, предназначенных для спайки

Покрытие флюсом элементов кузова необходимо для того, чтобы предотвратить окисление перед нагревом и в процессе пайки с помощью припоя из олова. Чтобы правильно выполнить работы на данном этапе, стоит предварительно просмотреть видео рекомендации в сети Интернет. Флюсом может служить хлористый цинк, вещества на его основе, канифоль, стеарин.

Хлористый цинк получают путем растворения в соляной кислоте цинка. Для данной процедуры подходящей емкостью является свинцовая. В результате происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. После использования последнего в качестве флюса, детали кузова нужно сразу же промыть, чтобы предотвратить воздействие на них кислоты. В работе используются также нейтральные вещества на основе хлористого цинка. Чаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса используют канифоль. Для выполнения иных видов работ, в частности водопроводных, используют густую смазку-флюс или стеарин.

Лужение кузова

Непосредственно перед пайкой проводят лужение кузова. Этот этап несложно выполняется своими руками даже мастером-любителем. В данных работах используется паяльный инструмент, открытый огонь, припой.

Когда лужение выполняется паяльником, к его жалу подносят припой и ожидают, когда он начнет стекать на деталь. Это так называемое смачивание, после которого идет постепенное перемещение паяльника и нанесение тонкого слоя свинцово-оловянного состава на поверхность детали автомобиля. Конец припоя в данном варианте работ нужно время от времени покрывать флюсом.

С открытым огнем используют бруски или лудильный порошок. Когда применяют последний, деталь нагревают, протирают ветошью с нанесенным на нее порошкообразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, надежно сцепляясь с металлом. Когда осуществляют лужение наклонно или вертикально расположенных деталей, их протирают ветошью снизу вверх.

Проведение пайки

После лужения проводят пайку деталей автомобиля (желательно предварительно просмотреть видео с рекомендациями как сделать ее правильно). Перед началом данного этапа работ элементы кузова покрываются флюсом, их окончательно размещают так, как это необходимо, но обязательно с перекрытием. Устанавливать встык нежелательно, так как такая пайка получается ненадежной из-за низкой механической прочности припоя.

Детали соединяют зажимами или другими приспособлениями, которые не нарушают их нагрев. Паяльник поднимает температуру на поверхности, в результате идет расплавление припоя (если есть потребность, можно добавить нужный объем от общей пластинки).

На листовые детали припой наносят двумя способами: с помощью открытого пламени или паяльника.

Открытое пламя нагревает лист и при протирке рабочей плоскости кузова после бруска припоя остается слой пастообразной консистенции. Затем протирают поверхность ветошью с флюсом, заглаживая прогретый состав.

Паяльником кусок проволоки или бруска припоя расплавляют, затем прижимают к детали. Нужно следить за тем, чтобы состав не перегрелся и не потек вдоль наклонных частей.

Как сэкономить на кузовном ремонте — полузабытый способ

Лужение кузова применяют, в основном, при реставрационных работах. Однако в определенных случаях оно поможет и снизить затраты, и продлить жизнь деталей, пострадавших от ржавчины или в аварии.

Лужение — нанесение расплавленного оловянного сплава на поверхность металла. В прошлом это был единственный способ качественно герметизировать сварные швы на автомобильном кузове. Но с развитием технологий кузовостроения и появлением современных материалов, в первую очередь шпаклевок, лужение перешло в разряд специфических ремонтных услуг.

В отличие от реставрации редких автомобилей, когда кровь из носу необходимо сохранить родные кузовные элементы, на обычных машинах ремонт сводится к замене пострадавших деталей или перевариванию их частей. И если есть доступ к сварным швам с обеих сторон, шпаклевка герметизирует их не хуже олова. Однако при очень толстом (больше 1 мм) слое возрастает риск растрескивания шпаклевки, будь это зона сварного шва или выправленной вмятины. Ведь кузов «играет», да и никто не застрахован от очередного внешнего механического воздействия. Вдобавок любая шпаклевка дает усадку.

Олово лишено этих недостатков. Оно значительно прочнее, но при этом пластично, поэтому обеспечивает более высокую механическую связь с поверхностью детали. Помимо выравнивания олово усиливает металл, ослабленный после удаления ржавчины или правки серьезных вмятин. Но в большинстве случаев достоинства лужения перечеркиваются высоким ценником на работы и нецелесообразностью обеспечения столь высокого качества ремонта. Однако бывают и исключения.

Лужение — отличная альтернатива дорогостоящей замене рамок стекол, пораженных серьезной ржавчиной. Оловом наращивают слой металла, тем самым сохраняя необходимую жесткость. Также лужение сэкономит деньги, если серьезная ржавчина перешла на стойки кузова.

Еще один вариант — спасение заднего крыла. Нередко его замена или переваривание пострадавшей части выливаются в весомую сумму (дорогая запчасть и высокая стоимость работы).

Один из типичных случаев — возникновение сквозных отверстий на крыле после работы со споттером при правке серьезных вмятин. Лучше заделать их оловом, и им же нужно максимально выровнять поверхность, чтобы использовать более тонкий финишный слой шпаклевки.

Из-за дороговизны работ лужение мало востребовано при рядовом кузовном ремонте. Обычно оно обходится в два-три раза дороже шпаклевания. Причины очевидны: высокая стоимость материалов, повышенная трудоемкость процесса, квалификация мастера. Однако об этом методе стóит помнить. Иногда он оказывается настоящим спасением. Лужение будет хорошей альтернативой, когда во главу угла ставят качество и длительную гарантию на ремонтные работы. Иными словами, когда нужно сделать один раз и действительно надолго.

Способы лужения кузова авто

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Общие сведения о технологии

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

- сначала все детали кузова тщательно подготавливают к ремонту;

- затем предназначенные для спайки поверхности обрабатывают флюсом;

- после этого следует хорошо залудить их (для этих целей используется специальная паста для лужения кузова);

- завершаются эти работы пайкой автомобильных деталей.

Для надёжного соединения металлических заготовок методом пайки применяется припой, в котором помимо основного компонента должен присутствовать свинец.

Использование одного чистого олова недопустимо, поскольку оно не обеспечивает требуемой текучести расплава, а, следовательно, не позволяет получить качественное сочленение. Добавим к этому, что при лужении кузова автомобиля без специальной примеси после остывания металла припой становится хрупким.

Во избежание этого, к нему ещё до начала пайки добавляется намного свинца. В пропорции это выглядит так: олова 33 процента, а остальное – свинец.

Указанный вид припоя не предназначается для пайки деталей авто из алюминия и его сплавов. Для работы с этими металлами должны применяться особые свинцово-оловянные стержни, а также специальный лудильный порошок. Температура плавления таких оловянных припоев не превышает 230-250 градусов.

Удаление краски

Подготовительные работы перед лужением проводятся с целью очистки поверхности металлических заготовок от следов, оставшихся после окрашивания кузовных элементов. Для этого можно воспользоваться дрелью, оснащённой чистящей насадкой в виде «ёршика» с металлическими щетинками.

При небольших объёмах работ удобнее использовать крупную шкурку. По завершении удаления краски нужно стереть с поверхности остатки пыли и микрочастиц чистой фланелью, пропитанной в растворителе.

Окончательная зачистка

Неокрашенные элементы кузова (включая и его днище) перед пайкой следует очистить от пятен масла, грязи и инородных наслоений. Для этого удобнее всего воспользоваться металлической щёткой, удалив прежде ржавчину напильником.

Иногда для очистки от краски применяется специальная стеклянная шкурка, работать с которой следует очень осторожно, не допуская образования осадков. Для удаления обнаруженных на деталях разводов и следов жирных пятен можно воспользоваться той же смоченной в растворителе мягкой фланелью.

Если воспользоваться пескоструйной очисткой, то кузов будет подготовлен идеально к лужению, но такая процедура требует специального оборудования.

Обработка флюсом

Необходимость в предварительной обработке флюсовым составом объясняется желанием не допустить окисления поверхностей до начала и в процессе проведения работ. В качестве флюса могут использоваться хлористый цинк, а также его производные с добавлением канифоли и стеарина.

В процессе покрытия листовых заготовок необходимо внимательно следить за тем, чтобы не образовалось «пропусков» или не закрытых флюсовым составом мест. В противном случае их будет очень сложно залудить и пропаять.

Поскольку хлористый цинк является химически активным продуктом – для его хранения должна использоваться только стеклянная посуда. По окончании обработки кузова поверхность необходимо тщательно протереть, чтобы удалить остатки реактива и исключить вероятность окисления металла.

Применение специальной пасты для лужения, в состав которой входит флюс и припой, ускорит работу. После ее нанесения поверхность кузова останется всего лишь прогреть газовой горелкой, и она будет готова к пайке.

Лужение паяльником

Лужение кузова или любой другой детали автомобиля (авторадиатора, например) позволяет подготовить их к последующей пайке и значительно облегчает её. Эти работы относительно просты в исполнении и могут быть выполнены самостоятельно.

Для их проведения потребуются следующие расходные материалы и инструменты:

Для их проведения потребуются следующие расходные материалы и инструменты:

- источник открытого огня (паяльная лампа, горелка);

- специальное паяльное приспособление (молотковый паяльник);

- припой, флюс и канифоль.

Ниже описывается общий порядок проведения работ, когда лудить предполагается с помощью паяльника, нагреваемого на открытом огне.

Сначала к раскалённому жалу подносят кусочек припоя и держат до тех пор, пока тот не начнёт стекать в рабочую зону. При этом происходит смачивание обрабатываемой поверхности, для облегчения которой паяльник постепенно перемещается вдоль листа. В результате этой операции на детали образуется тонкий слой из свинцово-оловянного состава.

Во время лужения открытым огнём брусок припоя периодически смачивается флюсом или специальным лудильным порошком.

Одновременно с нанесением последнего хорошо прогретая поверхность тщательно протирается ветошью, что обеспечивает лучшее распределение флюсового состава. При соприкосновении с ним припой плавится, равномерно смачивая структуру металла.

Порядок пайки

По завершении процедуры лужения можно переходить к следующему этапу работ – пайке корпуса автомобиля, которая может быть организована двумя способами: с использованием открытого огня горелки или же при помощи мощного электропаяльника.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Потом к стыковочному шву подносится брусок припоя, который в расплавленном виде равномерно заполняет пустоты между листовыми заготовками, а после остывания надёжно фиксирует их.

Порядок работы с мощным электропаяльником аналогичен описанному выше (за исключением того, что вместо открытого огня используется электросеть).

Рекомендации специалиста

Перед началом работ по лужению и пайке кузова желательно ознакомиться со следующими рекомендациями профессионалов:

- при пайке кузова автомобиля паяльник не следует нагревать до сильного каления, так как это может вызвать испарение части олова. В результате перегрева входящая в состав заготовок медь окисляется, а качество пайки снижается;

- для нагрева паяльного инструмента удобнее всего воспользоваться газовой горелкой;

- в процессе нагрева жало паяльника должно непрерывно смачиваться в припое;

- перед тем как приступать к пайке, нужно залудить все подготовленные детали автомобиля, независимо от того, в каком виде они представлены (как листовые заготовки или отдельные конструктивные элементы).

В заключение отметим, что во время проведения ремонтных работ необходимые для лужения и пайки компоненты всегда должны располагаться под рукой (это касается как припоя и флюса, так и других расходных материалов).

Кузовной ремонт: Способы соединения деталей — Пайка

Пайка оловянным припоем. Этот способ пайки обеспечивает соединение путем осаждения легкоплавкого сплава. Пайку оловянным припоем в ремонтных работах применяют для соединения наконечника с концом электрического провода, для напайки олова на листовые детали, готовящиеся под покраску, для выполнения некоторых соединений, которые невозможно получить штамповкой листов.

В качестве припоя чистое олово не применяют, так как оно является недостаточно жидкотекучим, чтобы проникнуть (просочиться) между опорными поверхностями соединяемых деталей, а при охлаждении оно становится хрупким.

В качестве сварочного металла, или припоя, применяют сплав свинца с оловом. Процентное соотношение каждого из металлов зависит от выполняемых работ. В большинстве случаев припой, применяемый для пайки в жестяном деле, представляет собой сплав, содержащий 67 % свинца и 33 % олова. Припой применяют в виде литых стержней различной толщины, проволоки диаметром 3 мм, навитой на катушку, и лудильного порошка. Температура плавления припоя 230–250 °C.

Первой операцией при выполнении пайки оловянным припоем является подготовка деталей. Необходимо, чтобы детали припаивались. Среди металлов, применяемых для изготовления автомобилей, мягкая сталь или сталь с покрытием, медь, латунь, сталь подвергаются пайке оловом. Алюминий и его сплавы оловянным припоем не паяют, однако для их пайки есть специальные сплавы.

Детали должны быть идеально чистыми. Металл должен быть очищен от инородных частиц и собственных соединений. Следует удалить все жировые вещества, для чего детали промывают в бензине или трихлорэтилене.

Краску с соединяемых поверхностей удаляют шабером. Окислы или сам металл начисто зачищают напильником. Стеклянную шкурку для зачистки необходимо использовать с большой предосторожностью. Порошок стекла наклеен на поверхность ткани, и пока шкурка новая, нет опасности осаждения порошка, но по мере ее износа трение вызывает образование теплоты, приводящее к расплавлению клея. Тогда клей начинает прилипать к деталям, частички клея, невидимые глазом, противодействуют соединению металла припоя с металлом детали. На производстве детали чаще всего подвергают очистке с помощью кислот.

Пайка встык не является прочной, так как припой обладает низкой механической прочностью. При пайке детали устанавливают друг на друга с перекрытием.

Для нагревания деталей и плавки припоя применяют паяльники или пламя сварочной горелки.

Рабочая часть паяльника является аккумулятором для частиц, которые, благодаря высокой теплопроводности меди, передаются в зону пайки с того момента, когда паяльник находится в контакте с деталями. Боек паяльника не должен выполняться в виде острия, он должен иметь сплющенную форму.

Массивная медная головка паяльника устанавливается в державке из стали, на конце которой выполнена ручка из теплоизоляционного материала. Чтобы поддерживать в них нужную температуру, большинство паяльников выполняются самонагревающимися. Для выполнения небольших работ нагрев паяльников может осуществляться электрическими спиралями. Для выполнения крупных работ паяльники нагревают пламенем воздушно-газовой смеси (бытовой газ, ацетилен, бутан, пропан).

Паяльник не надо нагревать докрасна. При нагревании паяльника докрасна капельки оловянного припоя испаряются, медь окисляется, в результате чего ухудшаются условия пайки.

Перед пайкой лезвие паяльника необходимо залудить в припое.

Для нагрева паяльника можно использовать пламя сварочной кислородно-ацетиленовой горелки. Регулирование пламени осуществляют при небольшом избытке ацетилена. Можно также применять воздушно-газовые горелки.

Разогрев паяльника пламенем обычно применяют для залужения больших поверхностей или в том случае, когда не хватает мощности паяльника. Однако применять сильно сконцентрированный источник огня нельзя.

Независимо от выполняемых работ, будь то соединение двух деталей либо нанесение припоя на листовые детали, необходимо сначала залудить поверхности, подвергаемые пайке.

Хотя поверхности, подвергаемые лужению, зачищаются до чистого металла, все равно, если не будут приняты специальные меры, в процессе нагрева поверхность металла, а также поверхность металлического припоя подвергаются окислению, а возникающая при этом окисная пленка противодействует схватыванию припоя с деталью.

При пайке оловянным припоем для предотвращения окисления перед нагревом и в процессе пайки поверхности, подвергаемые пайке, покрывают флюсом. В качестве флюсов может применяться хлористый цинк, который получают растворением цинка в соляной кислоте. Эту операцию выполняют в свинцовой емкости, в процессе ее выполнения происходит выделение водорода. После окончания реакции остается хлористый цинк.

Детали, пайка которых выполняется с применением хлористого цинка, после пайки необходимо сразу промыть, чтобы избежать возможного воздействия кислоты.

В качестве флюса применяют также нейтральные вещества на базе хлористого цинка. В большинстве случаев достаточно протереть или при необходимости обезжирить места, подвергаемые пайке.

В качестве других флюсов применяют канифоль для пайки медных электрических проводов, стеарин и густую смазку-флюс для выполнения водопроводных работ.

Если лужение выполняется с помощью паяльника, то припой приближают к лезвию паяльника и выжидают, пока припой не начнет стекать на деталь, т. е. начнется смачивание. Затем постепенно перемещают паяльник в контакте с припоем, нанося тонкий слой припоя на поверхность детали. При этом необходимо периодически покрывать конец припоя флюсом.

Лужение с применением открытого пламени может выполняться с использованием припоя в виде брусков или, что более удобно, в виде лудильного порошка. В последнем случае деталь нагревают и протирают тканевым тампоном, на который насыпают немного лудильного порошка. При соприкосновении с деталью оловянный припой плавится и сцепляется с металлом. При лужении вертикально или наклонно расположенных деталей необходимо протирать поверхность в направлении снизу вверх.

Пайку двух деталей выполняют после лужения, предварительно покрыв сопрягаемые поверхности флюсом и окончательно установив их относительно друг друга. Детали слегка сжимают либо с помощью зажимов, либо другим способом, не мешающим нагреву деталей. Затем прикладывают боек паяльника к сопрягаемым поверхностям и прогревают их до расплавления припоя. При необходимости для добавки припоя расплавляют небольшой кусочек от пластинки припоя.

Итак, наносить припой на листовые детали можно двумя способами:

– с помощью паяльника. Конец бруска или проволоки припоя расплавляют и прижимают к детали. При этом необходимо следить, чтобы нагрев был не очень сильным и жидкий припой не стекал вдоль наклонных частей;

– с помощью открытого пламени. Лист нагревают до такой степени, чтобы при протирке поверхности бруском припоя на ней оставался пастообразный слой. После того как вся поверхность будет покрыта припоем, ее слегка подогревают для превращения припоя в пастообразное состояние, затем заглаживают, протирая поверхность тампоном из ткани, покрытым флюсом.

Для нанесения припоя на вертикальные участки или толстые стыки можно изготовить форму из металла, не соединяющегося с оловянным припоем. Форму прижимают к листам, и припой стекает из формы на деталь. После нанесения припоя следы флюса следует удалить, затем обработать поверхность напильником с целью придания ей нужной формы. Окончательную доводку поверхности при необходимости осуществляют полировальной машинкой или вручную.

Пайка латунным припоем. При этом способе пайки жесткое неразъемное соединение получается осаждением латуни с кремнием, которые в результате плавления растекаются и обеспечивают достаточно прочное соединение. Затвердевший шов латуни закрепляет соединенные детали.

Пайка латунным припоем применяется при ремонте кузовов автомобилей для заглушивания отверстий после высверливания точек сварки; для соединения деталей, которые нельзя нагревать до плавления; при опасности возникновения трудно выправляемых деформаций; для соединения разнородных металлов, а также для пайки деталей, которые не подвергаются автогенной пайке.

В качестве припоя применяют сплав меди с цинком, т. е. латунь с добавками, которые предназначены для уменьшения испарения цинка и снижения текучести расплава. Припой выпускают в виде круглых прутков с обработанными торцами.

В кузовных работах соединение с помощью указанного припоя осуществляется при нагреве деталей примерно до 650 °C. Диаметр прутков припоя находится в пределах 1,6–8,0 мм. Перед моментом сварки нагретый конец прутка должен быть помещен в банку с порошкообразным флюсом на основе бората натрия. Роль флюса заключается в удалении окислов, образующихся при нагревании в зонах пайки.

Этот же металлический припой выпускается с покрытием флюсом, которое наносится протягиванием прутка на прессе. Такое исполнение исключает непроизводительные операции с порошкообразным флюсом.

Участки, подвергаемые пайке, должны быть тщательно очищены, металл должен быть обнажен путем опиливания напильником или шлифованием.

Детали можно соединять встык, внахлестку или под углом. Если предусматривается пайка встык, то припой должен не только просочиться между соединяемыми кромками, но и образовать шов, возвышающийся над основным металлом на величину около 10 % толщины металла. Чтобы обеспечить хорошее скрепление, шов должен быть симметричным, шириной, равной трем толщинам металла. Отверстия, подвергаемые запайке, должны быть зачищены по всей окружности на ширину, равную трем толщинам металла.

Для нагрева наиболее часто применяют пламя кислородно-ацетиленовой горелки. При пайке стальных листов, которые чаще всего сваривают при кузовных работах, расход сварочной горелки составляет 60 л ацетилена в 1 ч при 1 мм толщины пайки. При большом объеме сварочных работ обеспечивают небольшой излишек ацетилена, что дает возможность паяльщику быть уверенным, что пламя не будет вызывать окисление.

Первоначальное соединение деталей осуществляют короткими паяльными швами (точечная пайка). Горелку наклоняют под углом около 30°. Нагретый конец металлического припоя многократно погружают во флюс (если пруток без покрытия флюсом). Сварщик – «правша» держит горелку в правой руке и перемещает ее справа налево. Сварщик – «левша» выполняет пайку при симметричном расположении горелки и припоя.

После выполнения точечной пайки производят пайку непрерывным швом. При этом горелка наклонена в сторону охлаждающей части, конец пламени удерживают на расстоянии около 5 мм от плавящегося металла. Как только металл деталей покраснеет, расплавляют покрытый флюсом конец прутка. Жидкий припой растекается по участку, нагретому докрасна. Если возникает опасность скатывания припоя, надо слегка приподнять горелку на короткое время, которое обеспечит мгновенное затвердевание припоя. Так создается последовательность жидких участков, тщательно и равномерно связанных друг с другом. Если металл деталей недостаточно разогрет, припой не растекается. Если детали перегреты или они были недостаточно очищены, то металл припоя соскальзывает с деталей, не схватываясь с ними. При пайке без флюса возникают те же трудности.

После пайки латунным припоем флюс образует на паяной поверхности небольшие стеклянные капельки. Их можно удалить легким скалыванием или опиливанием напильником.

Пайка припоем легких сплавов. Этот способ применяется при пайке деталей кузова, материал которых известен, однако жестянщик может столкнуться с необходимостью пайки деталей из легких сплавов, состав которых ему незнаком, и тогда возникает вопрос подбора флюсов. Пайка этим припоем позволяет соединить края легких сплавов без их плавления, следовательно, без изменения их строения.

Широко распространенными припоями этого типа являются А-510 и аналогичные ему, температура плавления которых около 580 °C. Для этих припоев необходимо применять специальные флюсы, которые вызывают коррозию алюминиевых сплавов, поэтому после пайки флюсы необходимо удалять промывкой.

Пламя горелки должно быть с избытком ацетилена, обеспечивающего приблизительно в 3 раза большую длину пламени, чем обычно. Соединяемые кромки деталей обрабатывают шабером или напильником. При стыковой пайке следует предусмотреть небольшой зазор (0,2–0,3 мм). Пруток припоя покрывают флюсом путем нагревания его и погружения в порошок, либо составляют пасту вода-флюс, погружают в нее пруток и прокручивают для получения покрытия.

Линию пайки предварительно просушивают. Расплавляют на ней часть флюса, не доводя до плавления металлический припой. Затем расплавляют припой и непрерывно притирают пруток припоя к поверхности пайки. Расплавленный металл стекает на деталь, которая, однако, не должна плавиться. Затем дается выдержка до окончательного затвердевания.

Охлаждение применяют плавное, а затем шов промывают в проточной воде, протирая щеткой.

Пайке такими припоями могут подвергаться все легкие сплавы, за исключением тех, которые содержат более 1,5 % магния.

Лужение кузова автомобиля: пайка своими руками

format

НекроПедоЗаЗоФил

Статус: Online

Зарегистрирован: 04.12.2008

Сообщения: 3875

Откуда: Милые Серпушки

Моя машина: ЗАЗ-965 Сочи

Всем ку!

Неоднократно видел лужение кузова оловом и использование его в роли шпатлевки. Но тут вспомнил, что есть есть паяльные пасты, которые наносятся на металл и потом обрабатываются горелкой. Мне интересно, полезная ли штука, нет ли проблем с ее использованием?

В чем личный интерес. На кузове горбатого много мелких дырочек от шурупов, неудачных тычков, неудачного ремонта и прочего. Вырезать и вваривать не вариант, проще кузов выкинуть целиком. Варить каждую дырочку боязно, да и шлифовка сварки уберет очередную порцию драгоценного металла. В этом случае зачищенная и обезжиренная поверхность с последующей пайкой оловянной пастой кажется наиболее технологичным вариантом.

Кто, что знает и посоветует?

_________________

Во имя МеМЗа конечно же!

Статус: Offline

Зарегистрирован: 21.04.2013

Сообщения: 323

Откуда: Киев

Моя машина: ЗАЗ 965

format

НекроПедоЗаЗоФил

Статус: Online

Зарегистрирован: 04.12.2008

Сообщения: 3875

Откуда: Милые Серпушки

Моя машина: ЗАЗ-965 Сочи

Статус: Online

Зарегистрирован: 11.04.2012

Сообщения: 1122

Откуда: Запорожье

Моя машина: ЗАЗ 968м

Если интересно,могу написать как делали лужение на заводе ЗАЗ кузова машин.

Во первых лужение делалось припоем пос 18. 18 процентов олова ,остальное свинец.

От того и текучести нет . В бензобак на ЗАЗ горловину впаивали пос 30 если не было то как аварийно применяли пос 40.

Применялась паста с соляной кислоты и точно не помню вроде асбестовой крошки мелкой ,мелкой.

В эту пасту добавляли серый порошок с примесями олова. Мешали до слабого загустения . То есть не как водо.

Металл чистый . Где нужно лудить прогревали газовой горелкой и наносили кисточкой приготовленную пасту.

Затем грелкой грели то что намазали и вытирали тряпкой. Где вытерли там уже луженый металл .

Корытце квадратное с металла и ручкой , под углом по отношению к полу.

В нем расплавляют припой пос 18 ,да кашеобразной массы и деревянной лопаткой с ручкой ( с одной стороны плоская с другой полукруглая и плоским полукруглым концом) и наносят на прогретое луженное место на кузове .

Подогревая то что на несли припой на кузов и разглаживая лопаткой как нужно. Лопатка с твердой породы дерева ,что бы меньше горела когда пламя попадет. Затем обработать рашпилем и наждачной шкуркой. Если правильно делать то и шпаклевка не нужна.

Вот такой припой пос 18 ,в диаметре 15 мм и длиной 400 мм.

Вот таким я залудил раму , где сварены вместе две трубы и зачистил наждачной шкуркой. Получилась идеальная поверхность.

_________________

Есть много запчастей на ЗАЗ-968м.

моб. тел. +38-096-303-41-81 Сергей Алексеевич.

format

НекроПедоЗаЗоФил

Статус: Online

Зарегистрирован: 04.12.2008

Сообщения: 3875

Откуда: Милые Серпушки

Моя машина: ЗАЗ-965 Сочи

Лужение кузова при проведении реставрационных работ

Автор: Евгений Магаков

На заре массового автомобилестроения штампы кузовного производства на автозаводах были несовершенны, частая смена матриц и пуансонов не способствовала 100%-ной повторяемости деталей, а значит, на нитке конвейера рабочим приходилось заниматься их доводкой и подгонкой по месту. Кроме того, все сварные швы и технологические стыки на внешних поверхностях надо было как-то скрыть, при этом прочно и незаметно. Многие детали перед установкой на кузов приходилось сваривать из нескольких элементов воедино, так как не было возможности изготовить их из цельного листа металла просто штамповкой. Так, передние крылья «Победы» состояли из двух частей, сваренный контактной свар- кой шов надо было защитить и сделать невидимым с внешней стороны. На фотографиях отпескоструенного (рис. 1, 2) кузова хорошо видна поверхность металла, покрытая припоем, именно он позволял наносить достаточно толстый выравнивающий слой при хорошей адгезии к основе и прочности на изгиб.

Безусловно, работать при подготовке кузова к окраске проще и быстрее полиэфирными шпатлевками: намазал, подождал, срезал все лишнее — и готово. Хоть поверхность и получается гладкой, и ей можно придать желаемую форму, но что будет потом, после полной полимеризации смолы? Представим себе плитку нагретого в кармане шоколада в фольге; сняв бумажную обертку, попробуем согнуть плитку двумя руками. Сам шоколад, будучи пластичным, согнется в дугу, а вот фольга порвется на поверхности в клочья. Почему? Да просто у каждого материала есть характеристика – коэффициент линейного расширения. И при совместном использовании двух и более материалов всегда надо заранее просчитывать их совместимость. В угоду ускорению процесса авторемонта, учитывая относительно небольшой ресурс жизни кузова в 7–10 лет, заложенный автопроизводителями (если делать «вечный» автомобиль, никто не купит новый), технология шпатлевания — это некий компромисс между долговечностью отремонтированного участка и временем нахождения автомобиля в ремзоне.

Безусловно, работать при подготовке кузова к окраске проще и быстрее полиэфирными шпатлевками: намазал, подождал, срезал все лишнее — и готово. Хоть поверхность и получается гладкой, и ей можно придать желаемую форму, но что будет потом, после полной полимеризации смолы? Представим себе плитку нагретого в кармане шоколада в фольге; сняв бумажную обертку, попробуем согнуть плитку двумя руками. Сам шоколад, будучи пластичным, согнется в дугу, а вот фольга порвется на поверхности в клочья. Почему? Да просто у каждого материала есть характеристика – коэффициент линейного расширения. И при совместном использовании двух и более материалов всегда надо заранее просчитывать их совместимость. В угоду ускорению процесса авторемонта, учитывая относительно небольшой ресурс жизни кузова в 7–10 лет, заложенный автопроизводителями (если делать «вечный» автомобиль, никто не купит новый), технология шпатлевания — это некий компромисс между долговечностью отремонтированного участка и временем нахождения автомобиля в ремзоне.

Учитывая тот факт, что кузов автомобиля не вырублен из цельного куска мрамора и подвержен знакопеременным нагрузкам (проще говоря, он гнется в разных местах по-разному), то надо и покрытия наносить с учетом возможных вибраций, деформаций и изгибов.

Помните, Шерлок Холмс в исполнении Василия Ливанова в «Пестрой ленте» со словами «Ворвался, натоптал, и-И-и-и- спортил ха-а-а-арОшу-у-у-ую ве-Е-ещь» разогнул обратно каминную принадлежность? Если согнуть пруток припоя, вполне можно повторить экранный трюк Василия Ливанова, когда его герой — Шерлок Холмс — в «Пестрой ленте» со словами «Ворвался, натоптал, и-И-и-и- спортил ха-а-а-арОшу-у-у-ую ве-Е-ещь» разогнул обратно каминную принадлежность. Если попытаться произвести это с колбаской из заполимеризовавшейся шпатлевки, то лучше это делать в защитных очках: осколки разлетятся во все стороны. Либо пойти дальше и взять два металлических прутка, один покрыть добрым слоем припоя, второй зашпатлевать и повторить над ними экзекуцию. Думаю, результат вполне предсказуем, вот только кузов в отличие от толсто- го прутка более нежен и нуждается в защите от коррозии гораздо сильнее. Приведенный пример, конечно, гипербола, но достаточно хорошо демонсирует плюсы использования при реставрации именно припоев, особенно на кромках и стыках, там, где риск отломить хрупкое, но твердое покрытие шпатлевки особенно велик. Разумеется, фанатично выводить все без исключения плоскости и радиусы на 100% только опайкой было бы неразумно, тратить дорогое время и припой на финишную доводку рисок и царапин неоправданная роскошь, лучше доверить эту работу химии. Вопрос именно в толщине наносимого слоя, ведь припой в 7–9 мм выдержит удар молотка рядом и непосредственно по нему, а вот его оппонент — вряд ли. Нанесенный слой доводочной шпатлевки на припое ничуть не испортит картину, ведь в тонком слое он тоже вполне эластичен. Вырисовывается следующая технология ремонта: на отпесоченный и проваренный кузов с навешенными панелями наносится флюс для опайки, по нему оловянно-свинцовый припой ПОССу 30-2, после выравнивания и зачистки наносятся защитные грунты, шпатлевки, затем грунты-поронаполнители, проявочный слой и производится финишная окраска.

«Памеедленней, пжлста, я запппсываю!»

Пришло время более детально рас- смотреть весь процесс превращения дефекта на кузове в блестяще (в буквальном и переносном смысле) отремонтированный участок. На серии фотографий можно понять область применения такой технологии – ребра, нерихтуемые места, сварные швы, выведение зазоров и получение идеальной геометрии – все это по плечу мастеру, вооруженному горелкой и деревянным шпателем. Начнем процесс с легкого шлифования нужного участка абразивом и продувкой сжатым воздухом для удаления пыли от песка и зерен наждачной бумаги. Затем, понимая, что просто так припой к железу не прилипнет, надо подготовить поверхность – создать тончайшую оловянно-свинцовую пленку, на которую уже можно смело лепить нужный слой. Готовить будем специальной пастой фирмы WURT, все достаточно просто и не требует особых навыков.

Источник https://evakuator-gruzovik.ru/kuzovnoj-remont/luzhenie-i-pajka-kuzova-avtomobilya.html

Источник https://xn—43-6cdkp8aybelipd8l.xn--p1ai/kuzovnoj-remont/luzhenie-kuzova-avtomobilya-pajka-svoimi-rukami.html