Содержание

Лужение кузова автомобиля: пайка своими руками

В этой статье мы рассмотрим как осуществляется лужение и пайка кузова автомобиля.

p, blockquote 2,0,0,0,0 —>

Лужение и пайка кузова автомобиля применялись при изготовлении и ремонте автомобилей с середины 1930‑х годов. Свинцовый припой использовался при массовом производстве автомобилей для нанесения на сварочные соединения внахлёст крыши и задних крыльев. Нанесение припоя на кузов долгие годы, до появления автомобильной шпаклёвки, оставалось традиционным методом ремонта повреждённого кузова автомобиля (см. статью об истории изобретения и развития шпаклёвки).

p, blockquote 3,0,0,0,0 —>

Содержание:

Процесс состоит в нанесении специального припоя на панели кузова, чтобы заполнить неровности, герметизировать и замаскировать сварочные соединения, а также запаять отверстия. В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

p, blockquote 5,0,0,0,0 —>

Припой размягчается нагревом и наносится на поверхность, подготовленную лужением. После остывания образуется прочная связь припоя с поверхностью металла.

p, blockquote 6,0,0,0,0 —>

Нанесение припоя на кузов может потребоваться там, где сложно или невозможно использовать другие методы ремонта. Припой удобно применять, когда металл слишком толстый для рихтовки и отсутствует доступ с обратной стороны панели. Припой можно использовать на местах, где возможно небольшое движение металла при эксплуатации автомобиля и шпаклёвка может треснуть (сварочное соединение). Припой хорошо герметизирует сварочный шов и гарантирует его коррозионную устойчивость. Также, при использовании кузовного припоя, толщина слоя не так критична, как при применении шпаклёвки. Припой хорошо подойдёт для мест кузова, где нужно сформировать кант.

p, blockquote 7,0,0,0,0 —>

Преимущества лужения и пайки кузова

Виды припоев для ремонта кузова

Что такое флюс? Какой флюс использовать для лужения кузова?

Цель флюса – облегчать процесс пайки и обеспечить прочность соединения припоя с металлом кузова. Одной из преград для достижения успешной пайки является нечистота поверхности (загрязнения и окисление). Загрязнения могут быть удалены механической чисткой, но окисление увеличивается при увеличении температуры, что ухудшает прикрепление припоя к ремонтной поверхности. Металл имеет тонкий слой оксидов или сульфидов, каким бы чистым он не выглядел. Флюс предназначен для того, чтобы убрать этот слой и должен предотвратить формирование нового оксидного слоя во время нанесения припоя. Флюс не только предотвращают окисление, но и обеспечивают химическую чистку и выполняет смачивающую функцию, сокращая поверхностное натяжение расплавленного припоя, помогая ему лучше растекаться по поверхности. Таким образом, припой не прилипнет на не подготовленную металлическую поверхность, он будет собираться в шарики. На подготовленной поверхности припой нормально растекается и прилипает.

p, blockquote 8,1,0,0,0 —>  Флюсовая паста для лужения.

Флюсовая паста для лужения.

Для лужения кузова применяется флюсовая паста. Она представляет собой некое подобие первичного грунта. В её состав входит кислота (хлорид цинка или соляная кислота) и припой в виде порошка. Кислота химически очищает поверхность и удаляет окисление, переводя его в растворимую соль, а порошок одновременно въедается в металл, оставляя очень тонкий слой (олова или олова со свинцом), который улучшает адгезию припоя при нанесении на ремонтную область.

p, blockquote 9,0,0,0,0 —>

После нанесения, пасту нужно нагреть и стереть остатки тряпкой.

p, blockquote 10,0,0,0,0 —>

Флюсовая паста активирована кислотой (хлорид цинка или соляная кислота), и её остатки требуется удалить после завершения нанесения припоя. Если флюс основан на соляной кислоте, то нейтрализовать её можно водой с содой, а потом обмыть чистой водой. Если флюс содержит хлорид цинка, то для нейтрализации потребуется ацетон. Также, можно использовать средство дихромат натрия.

p, blockquote 11,0,0,0,0 —>

Частицы от флюсовой пасты могут оставаться в порах и мелких углублениях сварочного шва, что может стать причиной коррозии. Поэтому, перед лужением и нанесением припоя, нужно, чтобы отверстия и углубления были заварены.

p, blockquote 12,0,0,1,0 —>

Какие инструменты и материалы нужны для лужения и пайки кузова?

Лужение и пайка кузова автомобиля

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.

p, blockquote 13,0,0,0,0 —>

Процесс лужения и пайки кузова (нанесение припоя):

p, blockquote 14,0,0,0,0 —>

- Сначала поверхность должна быть очищена от краски и возможной ржавчины. Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

- Нанесите кистью флюсовую пасту для припоя на ремонтируемую область с запасом по краям.

- Далее поверхность с нанесённой пастой разогревается пропановой горелкой (или другим источником пламени или горячего воздуха) до момента, когда приобретёт серебристо-коричневый пенистый вид. Когда это произойдёт, возьмите чистую хлопковую тряпку и вытрите излишки флюса. Чистой хлопковой тряпкой нужно разровнять слой и стереть остатки флюса. Должно получиться ярко-серебристое покрытие. Важно не перегревать пасту для лужения, иначе паста будет сожжена и её придётся счищать и наносить заново. Пламенем нужно водить, не задерживаясь на одном месте. Нужно использовать только кончик пламени.

- Можно применить другой метод лужения металла кузова. Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

- Нужно предварительно подготовить деревянный блок для разравнивания нанесённого припоя. Если он не новый и уже использовался, то нужно убрать остатки состава, предотвращающим прилипание к припою, который был на него нанесён в прошлый раз. Для этого можно отшлифовать его крупнозернистой шлифовальной бумагой. Подошва блока должна быть чистой и ровной. Далее его нужно смазать жиром (или пчелиным воском), чтобы он не прилипал к припою, а легко скользил по его поверхности. В процессе работы, может понадобиться снова нанести смазку.

Нанесение и разглаживание припоя.

Нанесение и разглаживание припоя.

- Технология нанесения припоя может быть разной. Можно нагреть панель и припой и нанести его на поверхность горками в нескольких местах. Потом снова нагреть эти горки и разровнять деревянным блоком. Есть другой способ. Нужно разогреть поверхность кузова, поставить стержень припоя под углом 45 градусов к поверхности и разогреть его кончик до момента, когда он начнёт плавиться. Далее нужно наплавлять припой полосками, двигая припой вдоль поверхности.

- После нанесения полосок нужно снова разогреть припой и начать разравнивать деревянным блоком, поддерживая нужную температуру.

Разглаженный припой (слева) и припой, обработанный кузовным напильником (справа).

Разглаженный припой (слева) и припой, обработанный кузовным напильником (справа).

- При обработке большой площади, можно удерживать в руке несколько стержней припоя. Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

- Следующим шагом, после остывания припоя, нужно очистить поверхность раствором соды в воде, чтобы нейтрализовать остатки флюса, а также стереть остатки масла от выравнивающей лопатки или блока. Этот этап особенно актуален, если остатки флюса стирались простой тряпкой (см. пункт №3). Смешайте пищевую соду (2 или 3 столовые ложки) на 1 литр воды и нанесите губкой, тряпкой или скотч-брайтом (чтобы оттереть въевшийся от нагрева флюс), тщательно вымойте поверхность этим средством, потом высушите феном или сжатым воздухом. После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

- Далее используйте специальный кузовной напильник, чтобы выровнять припой по форме панели. Более подробно о применении напильника можете прочитать в статье “рихтовка своими руками”. После обработки напильником, поверхность становится достаточно гладкой. Припой срезается напильником гораздо быстрее, чем прилегающая поверхность, поэтому периодически проверяйте форму припоя, чтобы не срезать лишнего. При обработке напильником, двигайте его диагонально вдоль ремонтной поверхности, приподнимая переднюю часть напильника. Если обрабатываете припой со свинцом шлифовальной бумагой, то лучше не использовать размер абразива меньше p80, чтобы пыль от шлифования не была слишком мелкой. Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

Кузовным напильником нужно двигать по диагонали.

Кузовным напильником нужно двигать по диагонали.

- При необходимости, можно нанести тонкий слой шпаклёвки, чтобы довести поверхность до идеала. Для повышения адгезии перед шпаклеванием или грунтованием акриловым грунтом, на поверхность с нанесённым и обработанным припоем можно нанести эпоксидный грунт (см. статью “эпоксидный грунт, применение”).

Запайка отверстий

p, blockquote 15,0,0,0,0 —> p, blockquote 16,0,0,0,1 —>

Сообщества › Кузовной Ремонт › Блог › Лужение и пайка автомобильных кузовов. Часть 2. Оборудование и материалы.

По просьбам отписавшихся в комментариях к моему небольшому отчёту, пилю отдельный пост про технологию лужения и шпатлевания припоем.

Начну с материалов и оборудования. Для подобного ремонта нам понадобится:

1.Источник тепла

2.Припой

3.Флюс

4.Инструменты и расходники под мехобработку

Источников тепла огромное множество, условно разделю их на паяльники и горелки с фенами.

Почему именно так? Всё просто: паяльники (обычный, молотковый радиаторный, неэлектрический топориком) являются, по сути, точечными источниками тепла. Они концентрированно нагревают небольшую площадь, ограниченную размерами жала и полностью расплавляют припой на этой площади, не позволяя удерживать большое количество припоя в кашеобразном состоянии. Однако, для выравнивания горизонтальных поверхностей типа крыши или съёмных элементов типа передних крыльев, капота, багажника, дверей вполне подходят. Так же с помощью обыного паяльника можно просто лудить горизонтальные и вертикальные поверхности, например, рамки лобового или заднего стёкол. К достоинству следует отнести дешевизну этих инструментов — обычный 100вт паяльник, каким я сам пользуюсь, стоит в районе 300 рублей. Про недостатки я уже упомянул.

Молотковые и топориковые паяльники применяются, как правило, для пайки радиаторов, и вследствие их большей дороговизны и специфичности, применять для пайки кузова их я смысла не вижу, так как они обладают точно такими же недостатками.

Что касается различных горелок, то их тоже большое множество. Для удобства просмотра перечислю списком сразу с достоинствами и недостатками:

+Большой факел, позволяющий равномерно нагревать большую по площади поверхность

+ Относительно невысокая (900-1000 градусов) температура пламени, что облегчает удерживание припоя именно в кашеобразном, а не жидком состоянии

+Дешевизна самой лампы (порядка 700-800р), дешевизна и доступность топлива (бензин)

— Большой вес (порядка 1 кг вес лампы, плюс около кг плескающегося в ней бензина) и габариты лампы, что затрудняет длительную работу

— Лампе необходим довольно долгий прогрев, по хорошему не менее 15 минут, иначе в непрогретой лампе пламя перенасыщенно парами бензина, что приводит к мгновенному оседанию сажи на поверхности и делает пайку невозможной

Газовые горелки с одноразовыми сменными баллонами

+Компактность и малый вес

+Дешевизна (порядка 400 рублей за насадку)

— Ненадёжность и плохое качество исполнения дешевых горелок

— Одноразовость баллонов

— При долгом использовании одноразовые баллоны могут влететь в копеечку

— Затруднённая или невозможная работа при отрицательных температурах

Газовые горелки и резаки

+Наибольшая тепловая мощность и производительность

+Удобство и лёгкость

+Возможность подбирать мундштук и горелку под каждую конкретную вмятину

-Дороговизна оборудования

-Необходимость иметь газовые баллоны и периодически заправлять их

-При неаккуратном использовании очень легко перегреть основной металл

+Питание от электричества (впрочем, для кого то это может стать минусом)

+Равномерный нагрев по большой площади

+Полное отсутствие загрязнения поверхности

-Малая мощность

-Дороговизна

Если любую из горелок можно использовать как единственный самостоятельный источник тепла, то мощности фена хватит только на лужение, и то, довольно медленное, паять с одной лишь его помощью не получится. Лично я использую фен вместе с паяльником, вместе они дают хороший результат, но только вместе. Также иногда прибегают к помощи паяльной лампы, другими видами горелок не пользуясь так как не располагаю 🙂

С источниками тепла разобрались, идём дальше. Самый главный расходный материал — припой.

Наиболее распространены марки припоя ПОС-60(61, 63), ПОС 40 и ПОС 30.

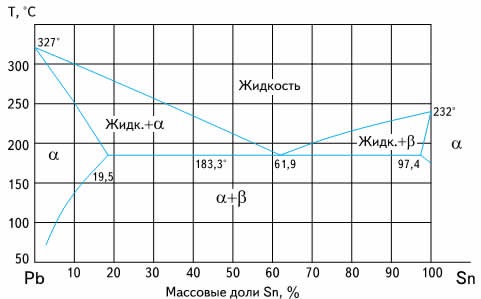

В чём их отличие для нас, как для кузовщиков? Обратимся к диаграмме состояния свинец-олово.

Как мы видим, сплав содержащий примерно 62 процента олова имеет не только наименьшую температуру плавления и кристаллизации, что для нас мало важно, но также имеет чёткую границу между твёрдым и жидким состоянием, на научном языке точки ликвидуса и солидуса совпадают. Для нас это значит то, что припой ПОС 60 при достижении температуры 183 градуса и выше мгновенно расплавится и потечёт. Припои ПОС 40 и ПОС 30 при температурах свыше 183 градусов сперва переходят в смешанное кашеобразное сотояние (Жидк+ a), и только после плавятся полностью, что нам, собственно и нужно.

Поэтому применяем припои ПОС 40 и ПОС 30. Ещё одним их плюсом является заметно меньшая стоимость, чем у припоя ПОС 60.

В продаже можно встретить припои в тонких прутках и в 8мм прутках. Первые предназначены для пайки электроники и почему то всегда стоят значительно дороже (в перечёте на вес) 8мм прутков. К тому же, в процессе заполнения неровностей припоя будет уходить очень много, 100 граммовые катушки нам не подойдут. Поэтому берём припой в прутках 8мм, я беру на Авито и иногда на одной местной барахолке, цена составляет от 90р/пруток (в прутке около 200 грамм) на Авито. Также на Авито можно встретить плиты, бруски, кубы из припоя массой от нескольки грамм до нескольких десятков килограмм.

Я примемняю обычную паяльную кислоту — хлорид цинка. Моё мнение, что со своими задачами справляется полностью. Отмечу лишь то, что довелось мне как то паять железо с флюсом ЗИЛ-2, лудилось и паялось немного лучше, однако ЗИЛ-2 я встречал только в маленьких баночках по 60р за 20мл, что совершенно небюджетно ибо уходит кислоты очень много. Я покупаю кислоту в Чип и Дипе — 300р за 0.5л бутылку и 500 за 1л.

Что касается канифоли и её нейтральности по отношению к железу, скажу, что железо с её помощью лудится и паяется довольно плохо, плюс она загрязняет поверхность, что дополнительно забирает время на очистку и мешает ориентироваться в количестве наплавленного припоя.

4.Инструмент для мехобработки.

Припой слишком мягкий, чтобы обрабатывать его как сталь и слишком твёрдый, чтобы обрабатывать как шпатлёвку. Шлифовальные (зачистные) абразивные круги на болгарке мгновенно забиваются и засаливаются, а бруском и наждачкой можно тереть до бесконечности. Поэтому основным инструментом мех.обработки является большой напильник с крупной риской.

Жаль, нет возможности сегодня сфотать свою коллекцию напильников, но, думаю, по фото понятно, какие они должны быть. Обратите внимание на величину рисок, она должна быть именно такая и не меньше, на крупном напильнике между двумя рисками должна помещаться спичка, на более мелком толстая иголка. Напильники с меньшей риской будут очень быстро забиваться и приходить в негодность.

Также неплохие результаты можно достигнуть с помощью шлифования абразивными кругами на липучке. Зерна P60-P90, подходят оптимально, я чаще всего использую P60. Шлифовать лучше всего полировальной машинкой, у неё как раз низкие обороты и большая мощность, можно болгаркой. Эксцентриковой машинкой шлифовать не советую так как её мощности тупо не хватит. И ещё — при механической шлифовке в воздухе витает свинцовая пыль, что для лёгких ни разу не полезно. Лучше сразу позаботиться о защите органов дыхания или вытяжке.

Чтобы не делать пост слишком длинным, о непосредственно технологии пайки кузова расскажу в следующей части.

Так как я человек хоть и знакомый с технологией и знающий много нюансов, но всё таки, по большому счёт, ещё новичок в этом деле, рад буду услышать дополнения и конструктивную критику от опытных паяльщиков.

Способы лужения кузова авто

Ремонтные работы, предполагающие правку кузова автомобиля, редко обходятся без специальных операций, связанных с лужением металлических деталей. Пайка кузова оловом – распространённая процедура, требующая умелого владения техникой работы с паяльным инструментом. При её проведении расплавленный припой сначала наносится на соединяемые детали, а затем за счёт диффузии сплавляется с металлом заготовок.

После затвердевания устанавливается надёжный контакт листовых элементов кузова между собой. К специфике операций лужения следует отнести и то, что температура плавления припоя заметно ниже, чем тот же показатель для соединяемых металлов.

Общие сведения о технологии

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

Для получения качественного соединения кузовных деталей необходимо выполнить следующие действия:

- сначала все детали кузова тщательно подготавливают к ремонту;

- затем предназначенные для спайки поверхности обрабатывают флюсом;

- после этого следует хорошо залудить их (для этих целей используется специальная паста для лужения кузова);

- завершаются эти работы пайкой автомобильных деталей.

Для надёжного соединения металлических заготовок методом пайки применяется припой, в котором помимо основного компонента должен присутствовать свинец.

Использование одного чистого олова недопустимо, поскольку оно не обеспечивает требуемой текучести расплава, а, следовательно, не позволяет получить качественное сочленение. Добавим к этому, что при лужении кузова автомобиля без специальной примеси после остывания металла припой становится хрупким.

Во избежание этого, к нему ещё до начала пайки добавляется намного свинца. В пропорции это выглядит так: олова 33 процента, а остальное – свинец.

Указанный вид припоя не предназначается для пайки деталей авто из алюминия и его сплавов. Для работы с этими металлами должны применяться особые свинцово-оловянные стержни, а также специальный лудильный порошок. Температура плавления таких оловянных припоев не превышает 230-250 градусов.

Удаление краски

Подготовительные работы перед лужением проводятся с целью очистки поверхности металлических заготовок от следов, оставшихся после окрашивания кузовных элементов. Для этого можно воспользоваться дрелью, оснащённой чистящей насадкой в виде «ёршика» с металлическими щетинками.

При небольших объёмах работ удобнее использовать крупную шкурку. По завершении удаления краски нужно стереть с поверхности остатки пыли и микрочастиц чистой фланелью, пропитанной в растворителе.

Окончательная зачистка

Неокрашенные элементы кузова (включая и его днище) перед пайкой следует очистить от пятен масла, грязи и инородных наслоений. Для этого удобнее всего воспользоваться металлической щёткой, удалив прежде ржавчину напильником.

Иногда для очистки от краски применяется специальная стеклянная шкурка, работать с которой следует очень осторожно, не допуская образования осадков. Для удаления обнаруженных на деталях разводов и следов жирных пятен можно воспользоваться той же смоченной в растворителе мягкой фланелью.

Если воспользоваться пескоструйной очисткой, то кузов будет подготовлен идеально к лужению, но такая процедура требует специального оборудования.

Обработка флюсом

Необходимость в предварительной обработке флюсовым составом объясняется желанием не допустить окисления поверхностей до начала и в процессе проведения работ. В качестве флюса могут использоваться хлористый цинк, а также его производные с добавлением канифоли и стеарина.

В процессе покрытия листовых заготовок необходимо внимательно следить за тем, чтобы не образовалось «пропусков» или не закрытых флюсовым составом мест. В противном случае их будет очень сложно залудить и пропаять.

Поскольку хлористый цинк является химически активным продуктом – для его хранения должна использоваться только стеклянная посуда. По окончании обработки кузова поверхность необходимо тщательно протереть, чтобы удалить остатки реактива и исключить вероятность окисления металла.

Применение специальной пасты для лужения, в состав которой входит флюс и припой, ускорит работу. После ее нанесения поверхность кузова останется всего лишь прогреть газовой горелкой, и она будет готова к пайке.

Лужение паяльником

Лужение кузова или любой другой детали автомобиля (авторадиатора, например) позволяет подготовить их к последующей пайке и значительно облегчает её. Эти работы относительно просты в исполнении и могут быть выполнены самостоятельно.

Для их проведения потребуются следующие расходные материалы и инструменты:

Для их проведения потребуются следующие расходные материалы и инструменты:

- источник открытого огня (паяльная лампа, горелка);

- специальное паяльное приспособление (молотковый паяльник);

- припой, флюс и канифоль.

Ниже описывается общий порядок проведения работ, когда лудить предполагается с помощью паяльника, нагреваемого на открытом огне.

Сначала к раскалённому жалу подносят кусочек припоя и держат до тех пор, пока тот не начнёт стекать в рабочую зону. При этом происходит смачивание обрабатываемой поверхности, для облегчения которой паяльник постепенно перемещается вдоль листа. В результате этой операции на детали образуется тонкий слой из свинцово-оловянного состава.

Во время лужения открытым огнём брусок припоя периодически смачивается флюсом или специальным лудильным порошком.

Одновременно с нанесением последнего хорошо прогретая поверхность тщательно протирается ветошью, что обеспечивает лучшее распределение флюсового состава. При соприкосновении с ним припой плавится, равномерно смачивая структуру металла.

Порядок пайки

По завершении процедуры лужения можно переходить к следующему этапу работ – пайке корпуса автомобиля, которая может быть организована двумя способами: с использованием открытого огня горелки или же при помощи мощного электропаяльника.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Перед началом паяльных процедур элементы кузова обильно смачиваются флюсом, а затем накладываются с небольшим перекрытием друг на друга (пайка встык в этом случае недопустима). После этого листы фиксируются специальными струбцинами, не нарушающими температурный режим в зоне пайки, и разогреваются хорошо раскалённым паяльником молоткового типа.

Потом к стыковочному шву подносится брусок припоя, который в расплавленном виде равномерно заполняет пустоты между листовыми заготовками, а после остывания надёжно фиксирует их.

Порядок работы с мощным электропаяльником аналогичен описанному выше (за исключением того, что вместо открытого огня используется электросеть).

Рекомендации специалиста

Перед началом работ по лужению и пайке кузова желательно ознакомиться со следующими рекомендациями профессионалов:

- при пайке кузова автомобиля паяльник не следует нагревать до сильного каления, так как это может вызвать испарение части олова. В результате перегрева входящая в состав заготовок медь окисляется, а качество пайки снижается;

- для нагрева паяльного инструмента удобнее всего воспользоваться газовой горелкой;

- в процессе нагрева жало паяльника должно непрерывно смачиваться в припое;

- перед тем как приступать к пайке, нужно залудить все подготовленные детали автомобиля, независимо от того, в каком виде они представлены (как листовые заготовки или отдельные конструктивные элементы).

В заключение отметим, что во время проведения ремонтных работ необходимые для лужения и пайки компоненты всегда должны располагаться под рукой (это касается как припоя и флюса, так и других расходных материалов).

Кузовной ремонт: Способы соединения деталей — Пайка

Пайка оловянным припоем. Этот способ пайки обеспечивает соединение путем осаждения легкоплавкого сплава. Пайку оловянным припоем в ремонтных работах применяют для соединения наконечника с концом электрического провода, для напайки олова на листовые детали, готовящиеся под покраску, для выполнения некоторых соединений, которые невозможно получить штамповкой листов.

В качестве припоя чистое олово не применяют, так как оно является недостаточно жидкотекучим, чтобы проникнуть (просочиться) между опорными поверхностями соединяемых деталей, а при охлаждении оно становится хрупким.

В качестве сварочного металла, или припоя, применяют сплав свинца с оловом. Процентное соотношение каждого из металлов зависит от выполняемых работ. В большинстве случаев припой, применяемый для пайки в жестяном деле, представляет собой сплав, содержащий 67 % свинца и 33 % олова. Припой применяют в виде литых стержней различной толщины, проволоки диаметром 3 мм, навитой на катушку, и лудильного порошка. Температура плавления припоя 230–250 °C.

Первой операцией при выполнении пайки оловянным припоем является подготовка деталей. Необходимо, чтобы детали припаивались. Среди металлов, применяемых для изготовления автомобилей, мягкая сталь или сталь с покрытием, медь, латунь, сталь подвергаются пайке оловом. Алюминий и его сплавы оловянным припоем не паяют, однако для их пайки есть специальные сплавы.

Детали должны быть идеально чистыми. Металл должен быть очищен от инородных частиц и собственных соединений. Следует удалить все жировые вещества, для чего детали промывают в бензине или трихлорэтилене.

Краску с соединяемых поверхностей удаляют шабером. Окислы или сам металл начисто зачищают напильником. Стеклянную шкурку для зачистки необходимо использовать с большой предосторожностью. Порошок стекла наклеен на поверхность ткани, и пока шкурка новая, нет опасности осаждения порошка, но по мере ее износа трение вызывает образование теплоты, приводящее к расплавлению клея. Тогда клей начинает прилипать к деталям, частички клея, невидимые глазом, противодействуют соединению металла припоя с металлом детали. На производстве детали чаще всего подвергают очистке с помощью кислот.

Пайка встык не является прочной, так как припой обладает низкой механической прочностью. При пайке детали устанавливают друг на друга с перекрытием.

Для нагревания деталей и плавки припоя применяют паяльники или пламя сварочной горелки.

Рабочая часть паяльника является аккумулятором для частиц, которые, благодаря высокой теплопроводности меди, передаются в зону пайки с того момента, когда паяльник находится в контакте с деталями. Боек паяльника не должен выполняться в виде острия, он должен иметь сплющенную форму.

Массивная медная головка паяльника устанавливается в державке из стали, на конце которой выполнена ручка из теплоизоляционного материала. Чтобы поддерживать в них нужную температуру, большинство паяльников выполняются самонагревающимися. Для выполнения небольших работ нагрев паяльников может осуществляться электрическими спиралями. Для выполнения крупных работ паяльники нагревают пламенем воздушно-газовой смеси (бытовой газ, ацетилен, бутан, пропан).

Паяльник не надо нагревать докрасна. При нагревании паяльника докрасна капельки оловянного припоя испаряются, медь окисляется, в результате чего ухудшаются условия пайки.

Перед пайкой лезвие паяльника необходимо залудить в припое.

Для нагрева паяльника можно использовать пламя сварочной кислородно-ацетиленовой горелки. Регулирование пламени осуществляют при небольшом избытке ацетилена. Можно также применять воздушно-газовые горелки.

Разогрев паяльника пламенем обычно применяют для залужения больших поверхностей или в том случае, когда не хватает мощности паяльника. Однако применять сильно сконцентрированный источник огня нельзя.

Независимо от выполняемых работ, будь то соединение двух деталей либо нанесение припоя на листовые детали, необходимо сначала залудить поверхности, подвергаемые пайке.

Хотя поверхности, подвергаемые лужению, зачищаются до чистого металла, все равно, если не будут приняты специальные меры, в процессе нагрева поверхность металла, а также поверхность металлического припоя подвергаются окислению, а возникающая при этом окисная пленка противодействует схватыванию припоя с деталью.

При пайке оловянным припоем для предотвращения окисления перед нагревом и в процессе пайки поверхности, подвергаемые пайке, покрывают флюсом. В качестве флюсов может применяться хлористый цинк, который получают растворением цинка в соляной кислоте. Эту операцию выполняют в свинцовой емкости, в процессе ее выполнения происходит выделение водорода. После окончания реакции остается хлористый цинк.

Детали, пайка которых выполняется с применением хлористого цинка, после пайки необходимо сразу промыть, чтобы избежать возможного воздействия кислоты.

В качестве флюса применяют также нейтральные вещества на базе хлористого цинка. В большинстве случаев достаточно протереть или при необходимости обезжирить места, подвергаемые пайке.

В качестве других флюсов применяют канифоль для пайки медных электрических проводов, стеарин и густую смазку-флюс для выполнения водопроводных работ.

Если лужение выполняется с помощью паяльника, то припой приближают к лезвию паяльника и выжидают, пока припой не начнет стекать на деталь, т. е. начнется смачивание. Затем постепенно перемещают паяльник в контакте с припоем, нанося тонкий слой припоя на поверхность детали. При этом необходимо периодически покрывать конец припоя флюсом.

Лужение с применением открытого пламени может выполняться с использованием припоя в виде брусков или, что более удобно, в виде лудильного порошка. В последнем случае деталь нагревают и протирают тканевым тампоном, на который насыпают немного лудильного порошка. При соприкосновении с деталью оловянный припой плавится и сцепляется с металлом. При лужении вертикально или наклонно расположенных деталей необходимо протирать поверхность в направлении снизу вверх.

Пайку двух деталей выполняют после лужения, предварительно покрыв сопрягаемые поверхности флюсом и окончательно установив их относительно друг друга. Детали слегка сжимают либо с помощью зажимов, либо другим способом, не мешающим нагреву деталей. Затем прикладывают боек паяльника к сопрягаемым поверхностям и прогревают их до расплавления припоя. При необходимости для добавки припоя расплавляют небольшой кусочек от пластинки припоя.

Итак, наносить припой на листовые детали можно двумя способами:

– с помощью паяльника. Конец бруска или проволоки припоя расплавляют и прижимают к детали. При этом необходимо следить, чтобы нагрев был не очень сильным и жидкий припой не стекал вдоль наклонных частей;

– с помощью открытого пламени. Лист нагревают до такой степени, чтобы при протирке поверхности бруском припоя на ней оставался пастообразный слой. После того как вся поверхность будет покрыта припоем, ее слегка подогревают для превращения припоя в пастообразное состояние, затем заглаживают, протирая поверхность тампоном из ткани, покрытым флюсом.

Для нанесения припоя на вертикальные участки или толстые стыки можно изготовить форму из металла, не соединяющегося с оловянным припоем. Форму прижимают к листам, и припой стекает из формы на деталь. После нанесения припоя следы флюса следует удалить, затем обработать поверхность напильником с целью придания ей нужной формы. Окончательную доводку поверхности при необходимости осуществляют полировальной машинкой или вручную.

Пайка латунным припоем. При этом способе пайки жесткое неразъемное соединение получается осаждением латуни с кремнием, которые в результате плавления растекаются и обеспечивают достаточно прочное соединение. Затвердевший шов латуни закрепляет соединенные детали.

Пайка латунным припоем применяется при ремонте кузовов автомобилей для заглушивания отверстий после высверливания точек сварки; для соединения деталей, которые нельзя нагревать до плавления; при опасности возникновения трудно выправляемых деформаций; для соединения разнородных металлов, а также для пайки деталей, которые не подвергаются автогенной пайке.

В качестве припоя применяют сплав меди с цинком, т. е. латунь с добавками, которые предназначены для уменьшения испарения цинка и снижения текучести расплава. Припой выпускают в виде круглых прутков с обработанными торцами.

В кузовных работах соединение с помощью указанного припоя осуществляется при нагреве деталей примерно до 650 °C. Диаметр прутков припоя находится в пределах 1,6–8,0 мм. Перед моментом сварки нагретый конец прутка должен быть помещен в банку с порошкообразным флюсом на основе бората натрия. Роль флюса заключается в удалении окислов, образующихся при нагревании в зонах пайки.

Этот же металлический припой выпускается с покрытием флюсом, которое наносится протягиванием прутка на прессе. Такое исполнение исключает непроизводительные операции с порошкообразным флюсом.

Участки, подвергаемые пайке, должны быть тщательно очищены, металл должен быть обнажен путем опиливания напильником или шлифованием.

Детали можно соединять встык, внахлестку или под углом. Если предусматривается пайка встык, то припой должен не только просочиться между соединяемыми кромками, но и образовать шов, возвышающийся над основным металлом на величину около 10 % толщины металла. Чтобы обеспечить хорошее скрепление, шов должен быть симметричным, шириной, равной трем толщинам металла. Отверстия, подвергаемые запайке, должны быть зачищены по всей окружности на ширину, равную трем толщинам металла.

Для нагрева наиболее часто применяют пламя кислородно-ацетиленовой горелки. При пайке стальных листов, которые чаще всего сваривают при кузовных работах, расход сварочной горелки составляет 60 л ацетилена в 1 ч при 1 мм толщины пайки. При большом объеме сварочных работ обеспечивают небольшой излишек ацетилена, что дает возможность паяльщику быть уверенным, что пламя не будет вызывать окисление.

Первоначальное соединение деталей осуществляют короткими паяльными швами (точечная пайка). Горелку наклоняют под углом около 30°. Нагретый конец металлического припоя многократно погружают во флюс (если пруток без покрытия флюсом). Сварщик – «правша» держит горелку в правой руке и перемещает ее справа налево. Сварщик – «левша» выполняет пайку при симметричном расположении горелки и припоя.

После выполнения точечной пайки производят пайку непрерывным швом. При этом горелка наклонена в сторону охлаждающей части, конец пламени удерживают на расстоянии около 5 мм от плавящегося металла. Как только металл деталей покраснеет, расплавляют покрытый флюсом конец прутка. Жидкий припой растекается по участку, нагретому докрасна. Если возникает опасность скатывания припоя, надо слегка приподнять горелку на короткое время, которое обеспечит мгновенное затвердевание припоя. Так создается последовательность жидких участков, тщательно и равномерно связанных друг с другом. Если металл деталей недостаточно разогрет, припой не растекается. Если детали перегреты или они были недостаточно очищены, то металл припоя соскальзывает с деталей, не схватываясь с ними. При пайке без флюса возникают те же трудности.

После пайки латунным припоем флюс образует на паяной поверхности небольшие стеклянные капельки. Их можно удалить легким скалыванием или опиливанием напильником.

Пайка припоем легких сплавов. Этот способ применяется при пайке деталей кузова, материал которых известен, однако жестянщик может столкнуться с необходимостью пайки деталей из легких сплавов, состав которых ему незнаком, и тогда возникает вопрос подбора флюсов. Пайка этим припоем позволяет соединить края легких сплавов без их плавления, следовательно, без изменения их строения.

Широко распространенными припоями этого типа являются А-510 и аналогичные ему, температура плавления которых около 580 °C. Для этих припоев необходимо применять специальные флюсы, которые вызывают коррозию алюминиевых сплавов, поэтому после пайки флюсы необходимо удалять промывкой.

Пламя горелки должно быть с избытком ацетилена, обеспечивающего приблизительно в 3 раза большую длину пламени, чем обычно. Соединяемые кромки деталей обрабатывают шабером или напильником. При стыковой пайке следует предусмотреть небольшой зазор (0,2–0,3 мм). Пруток припоя покрывают флюсом путем нагревания его и погружения в порошок, либо составляют пасту вода-флюс, погружают в нее пруток и прокручивают для получения покрытия.

Линию пайки предварительно просушивают. Расплавляют на ней часть флюса, не доводя до плавления металлический припой. Затем расплавляют припой и непрерывно притирают пруток припоя к поверхности пайки. Расплавленный металл стекает на деталь, которая, однако, не должна плавиться. Затем дается выдержка до окончательного затвердевания.

Охлаждение применяют плавное, а затем шов промывают в проточной воде, протирая щеткой.

Пайке такими припоями могут подвергаться все легкие сплавы, за исключением тех, которые содержат более 1,5 % магния.

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из способов соединения деталей (металлических, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в основной металл, происходит надежное соединение скрепляемых деталей автомобиля. Во время выполнения таких работ температура плавления припоя намного ниже, чем у основного металла, который не расплавляется. О процессе работы и лужении кузова автомобиля при ее проведении рассказано далее.

Общие сведения о технологии

Последовательность процесса выглядит следующим образом:

- подготовка деталей;

- покрытие поверхностей, предназначенных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение металлических и металлизированных элементов при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При этом способе нужно использовать только припой, содержащий помимо основного металла еще и свинец. Применение чистого олова невозможно, так как оно недостаточно жидкотекучее, а значит плохо проникает между опорными поверхностями спаиваемых деталей кузова. Кроме того, при охлаждении металл без примеси становится хрупким, поэтому в зависимости от вида выполняемых работ к нему необходимо добавлять определенный процент свинца. Чаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Стоит отметить, что оловянным припоем не паяют алюминий и его сплавы, для них существуют специальные составы.

Для прочих металлов используются свинцово-оловянные стержни (их толщина может отличаться), лудильный порошок, проволока, навитая на катушку, диаметром до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные рекомендации

Паяльник не стоит раскалять докрасна, поскольку это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой или кислородно-ацетиленовой сварочной горелки. Жало паяльника нужно перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, обязательно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали или соединение двух элементов.

Всегда размещайте все необходимое под рукой, в частности припой, особенно когда речь идет о лужении паяльником.

Подготовка металлических деталей

Первый этап работ в пайке деталей – их подготовка. Металлическая поверхность должна быть тщательно очищена от остатков соединений и вообще всего инородного. Для удаления с кузова краски или ее остатков нужно обработать поверхность деталей автомобиля швабером, предварительно своими руками зачистив металл напильником. Такие работы зачастую проводят стеклянной шкуркой и потому следует соблюдать осторожность, а если она новая, учитывать, что из-за этого может не полностью осадиться порошок. Чтобы удалить остатки жирных составов, детали необходимо промыть трихлорэтиленом или бензином.

Покрытие флюсом поверхностей, предназначенных для спайки

Покрытие флюсом элементов кузова необходимо для того, чтобы предотвратить окисление перед нагревом и в процессе пайки с помощью припоя из олова. Чтобы правильно выполнить работы на данном этапе, стоит предварительно просмотреть видео рекомендации в сети Интернет. Флюсом может служить хлористый цинк, вещества на его основе, канифоль, стеарин.

Хлористый цинк получают путем растворения в соляной кислоте цинка. Для данной процедуры подходящей емкостью является свинцовая. В результате происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. После использования последнего в качестве флюса, детали кузова нужно сразу же промыть, чтобы предотвратить воздействие на них кислоты. В работе используются также нейтральные вещества на основе хлористого цинка. Чаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса используют канифоль. Для выполнения иных видов работ, в частности водопроводных, используют густую смазку-флюс или стеарин.

Лужение кузова

Непосредственно перед пайкой проводят лужение кузова. Этот этап несложно выполняется своими руками даже мастером-любителем. В данных работах используется паяльный инструмент, открытый огонь, припой.

Когда лужение выполняется паяльником, к его жалу подносят припой и ожидают, когда он начнет стекать на деталь. Это так называемое смачивание, после которого идет постепенное перемещение паяльника и нанесение тонкого слоя свинцово-оловянного состава на поверхность детали автомобиля. Конец припоя в данном варианте работ нужно время от времени покрывать флюсом.

С открытым огнем используют бруски или лудильный порошок. Когда применяют последний, деталь нагревают, протирают ветошью с нанесенным на нее порошкообразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, надежно сцепляясь с металлом. Когда осуществляют лужение наклонно или вертикально расположенных деталей, их протирают ветошью снизу вверх.

Проведение пайки

После лужения проводят пайку деталей автомобиля (желательно предварительно просмотреть видео с рекомендациями как сделать ее правильно). Перед началом данного этапа работ элементы кузова покрываются флюсом, их окончательно размещают так, как это необходимо, но обязательно с перекрытием. Устанавливать встык нежелательно, так как такая пайка получается ненадежной из-за низкой механической прочности припоя.

Детали соединяют зажимами или другими приспособлениями, которые не нарушают их нагрев. Паяльник поднимает температуру на поверхности, в результате идет расплавление припоя (если есть потребность, можно добавить нужный объем от общей пластинки).

На листовые детали припой наносят двумя способами: с помощью открытого пламени или паяльника.

Открытое пламя нагревает лист и при протирке рабочей плоскости кузова после бруска припоя остается слой пастообразной консистенции. Затем протирают поверхность ветошью с флюсом, заглаживая прогретый состав.

Паяльником кусок проволоки или бруска припоя расплавляют, затем прижимают к детали. Нужно следить за тем, чтобы состав не перегрелся и не потек вдоль наклонных частей.

Заклеить дырку в крыле автомобиля наклейкой. От А до Я: как заделать дырку в пороге автомобиля без сварки

Очаг сквозной коррозии, а попросту дырка, в днище автомобиля – это плата за комфорт в салоне. Его первоисточником являются не антигололедные реагенты, действующие снаружи, а влага, скапливающаяся под «пирогом» тепло-, шумо- и гидроизоляции. Поэтому при ее ликвидации работы ведутся преимущественно изнутри.

Если соблюдать все правила техники безопасности при сварочных работах, надо полностью демонтировать салон, включая обшивку. Это всегда очень затратно по времени. Поэтому вопрос о том, как заделать днище авто без сварки, весьма актуален. Причем большинство альтернативных способов дают не худший, а скорее лучший результат.

Заделать дыры в днище автомобиля без применения огневых работ можно двумя способами.

- Применяя композитные материалы – различные виды полимерных смол в сочетании с армирующим наполнителем и ускорителем реакции отверждения. При качественной обработке поверхностей они, кроме восстановления механической прочности, играют роль ингибиторов – замедлителей реакций химической и электрохимической коррозии;

- Устанавливая заплатки из листового материала на заклепки.

Общие технологические правила

Дырки в днище обнаруживаются обычно снаружи, при осмотре автомобиля на яме или подъемнике. Признаками сквозной коррозии являются локальные вспучивания, которые при попытке их расковырять рассыпаются в труху.

При обнаружении подобных неприятностей вам надо вскрыть и удалить пирог тепло-, шумо- и гидроизоляции на полу в салоне на всем том участке, где лист железа, образующий пол, приварен к силовым элементам кузова – порогам, тоннелю и прочим. Тогда вы увидите всю картину повреждений и сможете принять меры профилактического характера в тех местах, где коррозия еще не стала сквозной.

Дыра в днище автомобиля

Перед самим процессом заделывания прорех вам надо принять меры к замедлению процесса коррозии (остановить – это недостижимый идеал, к которому стоит стремиться). Для этого все лохмотья железа удаляются, а края, имеющие остаточную прочность, обрабатываются наждачной бумагой и металлической щеткой до появления блеска. Зачищенная поверхность обрабатывается преобразователями ржавчины. Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

После окончания работ поверхность незащищенного металла покрывается битумными мастиками, шпаклевкой (акриловой, эпоксидной), краской или пушечным салом.

Работа имеет смысл, если общая поверхность сквозных дыр не превышает 15% площади пола.

Заделка точечных дыр

Если очаг сквозной коррозии имеет диаметр не более 1 сантиметра, его можно просто замазать двухкомпонентным полимерным составом. Хороший результат дает клей Poxipol или набор для холодной сварки, похожий на пластилин.

Небольшое отверстие дает возможность применить так называемую катодную электрохимическую защиту. Найдите алюминиевый пруток, сделайте из него заклепку и заделайте ею дырку. В радиусе 20 см от нее коррозия остановится. Правда, заклепка будет постепенно разрушаться сама. Но на это может уйти лет пять.

Заделка масштабных разрушений

В этом случае придется позаботиться и о том, чтобы восстановить механическую прочность. Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Действительно прочный композитный материал получается лишь при абсолютно точном соблюдении технологии – пропорций смешивания, режима сушки и многого другого. Используйте готовый материал подобного рода, например, текстолит. Имеющий толщину 3 мм, он не уступает по прочности листовому железу. Пластина может устанавливаться только на эпоксидный клей, но лучше применять комбинированное соединение, используя заклепки. Последние должны быть из алюминия, тогда они сыграют роль катодной защиты.

Заплатки на днище автомобиля

Дыры большой длины на месте стыков с силовыми элементами ликвидируются заплатками из листового железа или алюминия. Их нужно согнуть по форме стыка так, чтобы ширина зоны контакта с еще живым материалом была не менее 2 см. Устанавливаются они на алюминиевые заклепки, использование эпоксидного состава будет нелишним. Особенно если используется листовое железо. Ведь вы не можете точно знать его состава и того, в какую сторону пойдет электрохимическая коррозия – будет ли она разрушать заплатку или кузов. Полимерная смола сыграет роль ингибитора.

Окончательная герметизация щелей и отверстий проводится с помощью, например, комплекта Novol Plus 710. В него, кроме эпоксидного наполнителя и отвердителя, входит кусочек стеклоткани.

Стоит ли паять

Заделывать дыры в днище можно и с помощью пайки. Однако для прогрева металла толщиной от 0,5 мм обычные бытовые паяльники непригодны. Скорее всего, и строительный фен вам в этом не помощник. Надо использовать портативную газовую горелку, например, Super-Ego R355, которая стыкуется с небольшим – объем от 400 до 700 мл – баллоном для туристических печек.

Для пайки необходим припой и флюс. Припой используется легкоплавкий, с преимущественным содержанием олова или свинца. Флюс можно заменить электролитной кислотой. Соединение получается прочным, оно способно выдерживать большие вибрационные нагрузки.

Недостатков у пайки два.

- Она связана с огневыми работами, что повышает общую сложность ремонта. Этим можно пренебречь, если руки у вас растут оттуда, откуда надо;

- Основной материал припоя – свинец или олово – является веществом, имеющим меньший электроотрицательный потенциал, чем железо. Поэтому при их контакте возникает электрохимическая коррозия, в которой железо будет играть роль «жертвенного анода» и разрушаться.

Теперь вы имеете представление о том, как заделать днище авто без сварки. Если вы будете аккуратны и настойчивы в зачистке поверхностей, последующей их обработке и защите, то установленная заплатка может пережить и сам автомобиль.

Восстановление целостности и внешнего вида автомобиля с использованием сварки часто экономически нецелесообразно, а иногда невозможно или ненадежно. Тогда применяют способы ремонта кузовов без сварки. Несущие элементы таким образом реставрировать не рекомендуется, тем более самостоятельно.

Бессварочные способы ремонта

Практически все работы по кузову без использования сварки относятся к разряду непрофессиональных. Они не являются результатом каких-либо разработок в этой области, основаны на использовании свойств некоторых материалов и веществ, не имеют четкой технологии, проверенной и регламентируемой соответствующими институтами, организациями, нормами и ГОСТами. Это плод народной мудрости и смекалки отечественных умельцев, инициируемых специфическими условиями нашей жизни. К примеру, в Европе никому в голову не придет мысль пытаться ремонтировать поврежденную деталь кузова или битый автомобиль – их попросту меняют на новые. Эти способы ориентированы, в первую очередь, на устранение сквозных повреждений лицевых поверхностей и днища автомобиля.

Общие требования, правила заключаются в следующем. При необходимости вырезать или расширить поврежденное место используют болгарку. Ремонтируемый участок очищают от краски, ржавчины, грязи. Обрабатывают антикором или цинком, обезжиривают. После заделки отверстия на месте ремонта формируют поверхность нужной конфигурации, при необходимости используют малярную автошпаклевку. Затем готовят кузов к покраске.

Используют шпаклевку со стекловолокном. Она бывает следующих видов:

- с мелкими стекловолокнами;

- со средними;

- с крупными.

Для заделки сквозных повреждений используют состав с крупными волокнами. Способ пригоден для маленьких отверстий или когда значительные повреждения расположены в районе конструктивных «карманов», оберегающих большие массы шпаклевки от осыпания (например, передняя часть капота над радиаторной решеткой). Для фиксации состава во время работ можно использовать подкладки, которые устанавливают с обратной стороны повреждения. Шпаклевание – самый ненадежный способ. Применяют, в основном, в крайнем случае для срочного ремонта и когда нет других альтернатив.

Для заделки сквозных повреждений используют состав с крупными волокнами. Способ пригоден для маленьких отверстий или когда значительные повреждения расположены в районе конструктивных «карманов», оберегающих большие массы шпаклевки от осыпания (например, передняя часть капота над радиаторной решеткой). Для фиксации состава во время работ можно использовать подкладки, которые устанавливают с обратной стороны повреждения. Шпаклевание – самый ненадежный способ. Применяют, в основном, в крайнем случае для срочного ремонта и когда нет других альтернатив.

Перед началом работ зачищенный металл кузова грунтуют. При смешивании шпаклевки с отвердителем следует избегать пузырей. Состав промазывают сначала внутрь, а затем закладывают сверху. Когда повреждение значительных размеров, работу проводят в несколько этапов. Дают возможность высохнуть одному слою, затем накладывают следующий. Сушка происходит естественным способом.

Использование алюминиевой сетки позволяет ремонтировать более существенные повреждения. Ее прикладывают к отверстию и фиксируют скотчем. По окончании работ скотч убирают.

Стекловолокно и клей

При более серьезных повреждениях используют стеклоткань и клеящий состав, который готовят из эпоксидной или полиэфирной смолы. Стекловолокно используют для армирования латки. Этот способ более надежен, чем предыдущий и тоже требует предварительного грунтования.

Из стеклоткани вырезают несколько накладок по форме отверстия. Размер первой обеспечивает перекрытие повреждения внахлест на 2 см. Последующие куски стекловолокна больше предыдущих, последний полностью закрывает подготовленный оголенный металл ремонтируемого участка.

Накладки пропитывают клеем и устанавливают, либо прикладывают на поврежденную поверхность с нанесенным клеем в порядке возрастания размеров. Чтобы ткань во время работ не провисала, при значительных по размеру отверстиях, устанавливают подкладки. По окончании работ смоле дают время высохнуть и схватиться. Метод пригоден для небольших повреждений.

Пайка

Используется для устранения повреждений больших размеров. Латку из листа металла плотно прижимают к кузову, соединение с которым производят припоем. Для обеспечения прочности пайки используют флюс. Этот способ достаточно прост в реализации и под силу даже новичку; по надежности – что-то среднее между сваркой и склеиванием. Припой и флюс подбирают исходя из сплавов соединяемых металлов. Выполняют пайку электрическим паяльником большой мощности.

- относительно высокая стоимость (из-за большой цены припоя);

- соединение недостаточно прочное (сварка гораздо надежней).

Заплатка из металла должна полностью закрывать отверстие. Перед началом работ места пайки на накладке и кузове залуживают (обрабатывают припоем с флюсом посредством паяльника). Чем больше площадь лужения и соответственно пайки, тем надежнее соединение. Если припаянная накладка сильно выступает, то ее выравнивают по поверхности детали автомобиля молотком. Получившуюся вмятину заделывают шпаклевкой.

Заплатка из металла должна полностью закрывать отверстие. Перед началом работ места пайки на накладке и кузове залуживают (обрабатывают припоем с флюсом посредством паяльника). Чем больше площадь лужения и соответственно пайки, тем надежнее соединение. Если припаянная накладка сильно выступает, то ее выравнивают по поверхности детали автомобиля молотком. Получившуюся вмятину заделывают шпаклевкой.

Заклепки

Заклепочные соединения применяют в производстве кузовов – это достаточно надежный способ ремонта. Позволяет ремонтировать большие участки повреждения, менять цельные детали (крылья, фартуки, например). Места крепления желательно должны быть в незаметном месте. Этот способ при ремонте полов лучше чем сварка, которая в этом случае достаточно ненадежна.

Поврежденный участок вырезают, а на его место ставят новый кусок металла или фрагмент детали. Заклепки должны быть стальными – они прочней и не создадут условия для электрохимической коррозии, в отличии от алюминиевых. Диаметр 5 мм, для нагруженных мест (в лонжеронах) – 6 мм. При замене деталей и их фрагментов заклепки ставят, ориентируясь на точки заводской сварки. Перед установкой заклепки окрашивают. Потребуется специальное устройство – заклепочник.

Другие способы

Днище можно отремонтировать с помощью листов оцинковки и болтов. Поврежденный участок вырезают. Раскраивают два куска оцинковки – наружный и внутренний. Пол промазывают битумной мастикой с обеих сторон. Изоляция должна высохнуть. Листы оцинковки перед установкой также обрабатывают мастикой. Устанавливают нижний фрагмент, фиксируют его саморезами, выступающие части которых в салоне обрезают. Накладывают внутренний лист металла. Конструкция скрепляется болтами (подойдут М5 х 15). Фиксация производится последовательно по периметру, чтобы избежать выгибания листов.

Для ремонта больших вмятин порога, требующих его замены, можно применить следующее. В пороге высверливают несколько отверстий, вставляют в них инструмент, которым выпрямляют погнутый участок. Отверстия устраняют одним из приведенных выше способом и вместе с остаточной вмятиной готовят к покраске.

Иногда перед покраской автомобиля, сковырнув очередной «жучок», мы вдруг обнаруживаем под ним сквозную дырку образовавшуюся в процессе коррозии. Что-же делать в таком случае? Бежать на поклон к кузовщику со сварочным аппаратом, или решить эту проблему своими силами, даже без сварочника?

Всё, конечно, зависит от общего состояния автомобиля, если это, только локальное сквозное отверстие, а не полностью гнилая кузовная деталь, то приступим к его ликвидации.

Для начала, коррозийное место нужно зачистить от ржавчины. Для этого используем различные корщетки на дрели, или специальную виниловую насадку на дрель.

Далее приступаем к ликвидации дыр, образовавшихся в результате зачистки ржавчины. При сложных случаях, дыры и отверстия большой площади, как уже писал выше безусловно, необходимо обратиться к помощи сварки и кузовщика.

Мы же, рассмотрим более легкие случаи, где размер дырки (отверстия) не превышает размера спичечного коробка. Ликвидировать их можно двумя способами.

Ликвидация отверстия шпатлевкой со стекловолокном — это не наш метод

Некоторые автомастера, то ли по неопытности, то ли просто не хотя добиваться качественной работы, пытаются заделать коррозийное отверстие шпатлевкой со стеклянным волокном. Это конечно очень простой способ, но он имеет один большой недостаток.

Поясню, так как шпатлевка по своей сути гигроскопична, т.е. пропускает воду, то на свеже-покрашенной машине, через пару дней или после первого дождика, на новом покрытии в месте бывшей дырки вылезет некрасивый пузырь наполненный водой. В этом легко убедиться если проткнуть его иголкой. Такой вариант, курам на смех и нам такой способ ремонта коррозийных отверстий не нужен. Поэтому.

Припаиваем заплатку — и это наш метод!

Принцип этого способа достаточно простой — заплатка. Вырезаем из куска металла (в качестве «донора» можно, например, использовать банки из под автохимии) заплатку, перекрывающую своим размером отверстие в кузове, и припаиваем ее мощным паяльником, используя, кислотный преобразователь ржавчины (ортофосфорную кислоту) как флюс, ну и конечно оловянный припой.

Все этапы отображены на картинке ниже.

1 Края заплатки перед пайкой обязательно нужно облудить. (Все места обрабатываемые преобразователем ржавчины, после пайки, следует промыть, следуя инструкции на этикетке преобразователя).

2 Облуживаем также и поверхность (края дырки) к которой будет припаиваться заплатка. После припайки заплаты (а припаять ее следует сплошным швом, без пустых промежутков), нужно замерить, не выступает ли она над поверхностью пузырем. (Нам же не нужны шишки!). Сделать это можно металлической линейкой. Если выступает, то следует легким молотком и легкими же ударами, утопить заплатку (см. рис.).

Получившийся небольшой провал будем выравнивать шпатлевкой.

Помните! Толщина слоя шпатлевки не должна превышать 2-3 мм иначе в дальнейшем она может потрескаться.

Теперь, когда все дыры запаяны, а вся ржа счищена до металла, подготавливаем поверхность к шпатлеванию.

Для этого понадобиться наждачная бумага с размером абразива 120 (производители Mirka, 3M или подобные).

Определяем на глаз размер мест, которые следует матовать. Они должны немного превышать размер шпатлюемого участка. И легкими круговыми движениями наносим адгезионную риску. Нужна она для того, чтобы шпаклевке было, за что держаться на поверхности.

После, подготовки всех мест для шпаклевания, берем тряпочку, Уайт-Спирит и тщательно обрабатываем все зашкуренные поверхности, от лишней пыли, грязи, а также поверхность обезжиривается.

И теперь мы можем перейти к ответственной операции, по предварительному грунтованию. Очищенная поверхность металла легко ржавеет, поэтому не рекомендуется оставлять поверхность без защитного покрытия более часа — следует нанести грунтовку. Для этого понадобится два вида грунта.

Грунтуем кислотным грунтом

Первый слой грунтовки — фосфатный, он же кислотный. Как правило, это двухкомпонентный грунт, разводиться в стеклянной или пластиковой посуде, так как взаимодействует с железом удаляя молекулы воды с поверхности. Также, можно использовать кислотный грунт в аэрозольных баллонах.

Наносится фосфатный грунт в один-два тонких слоя, непосредственно на голый металл. Быстро сохнет, очень жидкий, поэтому может дать подтеки, но в этом случае ничего страшного, подтеками можно пренебречь. Уже через 10-15 мин. (время указывается при температуре близкой к +20, при других температурах делайте примерную корректировку) можно приступить к грунтованию акриловым грунтом.

Грунтуем акриловым грунтом

Наносить его следует в 2-3 слоя с промежуточной сушкой 5-10 мин.Можно использовать грунт из аэрозольных баллонов, особенно если у вас нет компрессора. Потом все это сушится примерно в течение трех часов (при применении принудительного инфракрасного прогрева время сушки можно сократить до 20-30 мин.).

Хочу заметить, по личному опыту, что такие заплатки держаться довольно долго. Скажу так, два года не предел!

Ремонт коррозии без сварки

Кузов любого автомобиля является самой дорогой его деталью, поэтому нуждается в постоянном уходе и косметическом ремонте. Сквозная коррозия – беда многих современных машин. Существуют ли способы избежать покупки нового каркаса автомобиля и как заделать дырку без сварки – вот два насущных вопроса многих автовладельцев.

Стоимость работ в автосервисах впечатляет, поэтому многие предпочитают ремонтировать свои машины самостоятельно.

Требуемые для работы инструменты и материалы

Ремонт коррозии без сварки – самый дешевый и простой способ устранения проблемы. Для этого потребуется купить следующий набор:

- Алюминиевая сетка с размером примерно 25*18 см;

- Скотч (лучше металлический);

- Стекловолокнистая шпаклевка;

- Наждачная бумага со степенью зернистости 80 или 120;

- Воздушная машинка для выравнивания поверхностей;

- Универсальная шпаклевка;

- Грунтовка;

- Краска (в тон кузова);

- Средства для полировки лакокрасочного покрытия.

Этапы выполнения работ

Все работы по быстрой ликвидации дырки в кузове без сварки выполняются поэтапно:

- Зачистка поврежденного участка от ржавчины и краски;

- Фиксация скотчем на пустующем месте кузова алюминиевой сетки (между полосами скотча должно остаться пространство для заполнения сетки шпаклевкой);

При закреплении сетки необходимо приложить максиму усилий для ее фиксации вровень с автомобильным крылом.

- Пространство между прикрепленным скотчем на сетке заполняется стекловолокнистой шпаклевкой. При этом нужно старательно втирать материал в ячеистую сетчатую структуру для формирования достаточно толстого слоя;

- После высыхания шпатлевки скотч убирается;

- Повторное нанесение шпаклевки для окончательного заполнения дырки в кузове;

- Отверстие в кузове шпаклюют как снаружи, так и изнутри. Должна получиться прочная и аккуратная заплатка;

- Высохшая поверхность должна при постукивании издавать глухой звук;

- Выравнивание заплатки грубой наждачкой зернистости 80 или 120. При этом можно использовать специальное оборудование, например, воздушную машинку для получения более ровной поверхности формируемой заплатки;

- Нанесение универсального шпаклевочного состава и снова – зашкуривание;

- Очистка рабочего участка от грязи и пыли, оклейка его по периметру скотчем;

- Нанесение сначала грунтовки, затем – краски;

- Следующий этап – покрытие ремонтируемой области лаком;

- Финальный аккорд – полировка отремонтированного участка.

Если приглядываться, то ремонт коррозии без сварки будет заметен на кузове. Однако, затрат такой способ решения проблемы требует немного, справиться с работой может даже неопытный автовладелец. Использовать шпаклевание дырки можно лишь при незначительных повреждениях кузова.

Если коррозию кузова убирать сеткой и шпаклевкой, длительность эксплуатации заплатки составляет от года до двух лет.

Применяется способ лишь в экстренных случаях: срочное прохождение техосмотра или подготовка машины на продажу. Если машина дорогая и владелец не собирается ее менять, работу лучше поручить профессионалам автосервиса. И еще одна важная деталь — если коррозия поразила большую часть кузова авто, дорогостоящую деталь придется поменять на новую.

Как платить за БЕНЗИН В ДВА РАЗА МЕНЬШЕ

- Цены на бензин растут с каждым днем, а аппетит автомобиля только увеличивается.

- Вы бы рады сократить расходы, но разве можно в наше время обойтись без машины!?

Как выполнить ремонт пробоин в кузове автомобиля самостоятельно

Одним из самых проблемных и дорогостоящих вариантов придания автомобилю товарного вида является ремонт дырок в его кузове. Это повреждение можно устранить на СТО или попробовать избавиться от него самостоятельно. Первый способ потребует существенных затрат, а вот второй обойдется дешевле, но займет довольно много времени. К тому же правильно выполнить ремонт пробоин сможет не каждый.

Этапы выполнения ремонта дырок кузова

Работы по устранению дырок в кузове требуют проведения тщательной подготовки обрабатываемого места. Участок вокруг пробоины тщательно зачищают грубой наждачкой, при этом его радиус должен не менее, чем на 3см превышать размер самой дырки. Снимают не только верхний слой краски и лака, но и грунт. В итоге на очищенном участке должен быть виден металл, который обрабатывается антикоррозийным составом.

Далее следует припаять заплатку. Для нее может использоваться любой кусочек металла подходящего размера. Важно учесть, что подобный ремонт осуществляют с тыльной стороны кузова, чтобы нарушение его целостности было наименее заметно. Перед припайкой заплатку, а также само место повреждения облуживают, используя в роли флюса ортофосфорную кислоту. Ее применение особенно уместно в этом случае, поскольку, во-первых, исключает вероятность появления коррозии в месте припоя, а во-вторых, позволяет сделать максимально надежный и незаметный шов.

Пайку заплатки выполняют всплошную, не оставляя незакрепленных промежутков. После того, как обработанное место остынет, следует проверить, не выступает ли наша латка пузырем на поверхности авто. Если все же она получилась неровной – рихтовку осуществляют небольшим молотком, избегая повреждений краски.

Далее ремонт предусматривает шпаклевание участка с заплаткой для того, чтобы максимально скрыть его. Вначале нужно зашкурить ремонтируемый участок, затем обезжирить его и просушить. Важно: шпаклевка должна наноситься довольно тонким слоем, ведь при его толщине более 3мм материал на металле держаться будет плохо. Непосредственно само грунтование выполняется в два этапа: нанесение кислотного и акрилового грунта. Чтобы не возиться с приготовлением двухкомпонентного состава для первого этапа, можно воспользоваться фосфатной грунтовкой, упакованной в баллончики. Акриловая грунтовка также продается в виде аэрозолей, что будет весьма удобно при отсутствии компрессора и небольшом повреждении.

Альтернативные варианты ремонта дырок в кузове

Для ремонта дыры при ее небольшом размере можно заделать отверстие шпаклевкой, смешав ее со стекловолокном. Этот метод гораздо быстрее и проще предыдущего, но и продержится он недолго – под влиянием осадков место пробоины начнет набухать и станет слишком заметным. Однако такой вариант может быть кстати, если вы готовите авто на продажу.

Если желания или возможности ремонтировать дыру нет, а ездить с ней не хочется – воспользуйтесь наклейками для автомобилей. Так очень часто поступают с корпоративными или рабочими машинами. Такой вид ремонта носит условный характер, зато внешний вид остается на высоте.

Если же ваше авто имеет серьезные повреждения, размером более спичечного коробка, лучше всего устранять их при помощи сварочных работ. Умело их выполнить сможет профессионал на хорошем СТО. Как альтернатива, можете заняться сварочными работами сами, если обладаете должным опытом и необходимым оборудованием.

Ремонт повреждений кузова без сварки

Восстановление целостности и внешнего вида автомобиля с использованием сварки часто экономически нецелесообразно, а иногда невозможно или ненадежно. Тогда применяют способы ремонта кузовов без сварки. Несущие элементы таким образом реставрировать не рекомендуется, тем более самостоятельно.

Бессварочные способы ремонта

Практически все работы по кузову без использования сварки относятся к разряду непрофессиональных. Они не являются результатом каких-либо разработок в этой области, основаны на использовании свойств некоторых материалов и веществ, не имеют четкой технологии, проверенной и регламентируемой соответствующими институтами, организациями, нормами и ГОСТами. Это плод народной мудрости и смекалки отечественных умельцев, инициируемых специфическими условиями нашей жизни. К примеру, в Европе никому в голову не придет мысль пытаться ремонтировать поврежденную деталь кузова или битый автомобиль – их попросту меняют на новые. Эти способы ориентированы, в первую очередь, на устранение сквозных повреждений лицевых поверхностей и днища автомобиля.

Общие требования, правила заключаются в следующем. При необходимости вырезать или расширить поврежденное место используют болгарку. Ремонтируемый участок очищают от краски, ржавчины, грязи. Обрабатывают антикором или цинком, обезжиривают. После заделки отверстия на месте ремонта формируют поверхность нужной конфигурации, при необходимости используют малярную автошпаклевку. Затем готовят кузов к покраске.

Шпаклевание

Используют шпаклевку со стекловолокном. Она бывает следующих видов:

- с мелкими стекловолокнами;

- со средними;

- с крупными.

Для заделки сквозных повреждений используют состав с крупными волокнами. Способ пригоден для маленьких отверстий или когда значительные повреждения расположены в районе конструктивных «карманов», оберегающих большие массы шпаклевки от осыпания (например, передняя часть капота над радиаторной решеткой). Для фиксации состава во время работ можно использовать подкладки, которые устанавливают с обратной стороны повреждения. Шпаклевание – самый ненадежный способ. Применяют, в основном, в крайнем случае для срочного ремонта и когда нет других альтернатив.

Для заделки сквозных повреждений используют состав с крупными волокнами. Способ пригоден для маленьких отверстий или когда значительные повреждения расположены в районе конструктивных «карманов», оберегающих большие массы шпаклевки от осыпания (например, передняя часть капота над радиаторной решеткой). Для фиксации состава во время работ можно использовать подкладки, которые устанавливают с обратной стороны повреждения. Шпаклевание – самый ненадежный способ. Применяют, в основном, в крайнем случае для срочного ремонта и когда нет других альтернатив.

Перед началом работ зачищенный металл кузова грунтуют. При смешивании шпаклевки с отвердителем следует избегать пузырей. Состав промазывают сначала внутрь, а затем закладывают сверху. Когда повреждение значительных размеров, работу проводят в несколько этапов. Дают возможность высохнуть одному слою, затем накладывают следующий. Сушка происходит естественным способом.

Использование алюминиевой сетки позволяет ремонтировать более существенные повреждения. Ее прикладывают к отверстию и фиксируют скотчем. По окончании работ скотч убирают.

Стекловолокно и клей

При более серьезных повреждениях используют стеклоткань и клеящий состав, который готовят из эпоксидной или полиэфирной смолы. Стекловолокно используют для армирования латки. Этот способ более надежен, чем предыдущий и тоже требует предварительного грунтования.

Из стеклоткани вырезают несколько накладок по форме отверстия. Размер первой обеспечивает перекрытие повреждения внахлест на 2 см. Последующие куски стекловолокна больше предыдущих, последний полностью закрывает подготовленный оголенный металл ремонтируемого участка.

Накладки пропитывают клеем и устанавливают, либо прикладывают на поврежденную поверхность с нанесенным клеем в порядке возрастания размеров. Чтобы ткань во время работ не провисала, при значительных по размеру отверстиях, устанавливают подкладки. По окончании работ смоле дают время высохнуть и схватиться. Метод пригоден для небольших повреждений.

Пайка

Используется для устранения повреждений больших размеров. Латку из листа металла плотно прижимают к кузову, соединение с которым производят припоем. Для обеспечения прочности пайки используют флюс. Этот способ достаточно прост в реализации и под силу даже новичку; по надежности – что-то среднее между сваркой и склеиванием. Припой и флюс подбирают исходя из сплавов соединяемых металлов. Выполняют пайку электрическим паяльником большой мощности.

- относительно высокая стоимость (из-за большой цены припоя);

- соединение недостаточно прочное (сварка гораздо надежней).

Заплатка из металла должна полностью закрывать отверстие. Перед началом работ места пайки на накладке и кузове залуживают (обрабатывают припоем с флюсом посредством паяльника). Чем больше площадь лужения и соответственно пайки, тем надежнее соединение. Если припаянная накладка сильно выступает, то ее выравнивают по поверхности детали автомобиля молотком. Получившуюся вмятину заделывают шпаклевкой.

Приводя свой автомобиль в порядок, порой приходится находить неприятную проблему – сквозную дырку в днище кузова. Одни владельцы авто сразу же обращаются за помощью в сервис по обслуживанию машин, а другие пытаются заделать отверстие своими силами. Во втором случае вы имеете возможность сэкономить время и финансы, а также сумеете овладеть новыми техниками ремонта авто, что всегда полезно и актуально.

Дырки в днище

Дырки в днище

Многие люди не имеют большого количества ремонтно-строительных инструментов и техники, поэтому в гараже либо мастерской не у каждого владельца автомобиля найдется сварочный аппарат. На самом деле, если дырка в кузове размером не больше спичечного коробка, вполне реально ее заделать самостоятельно без сварки. Для этого существует несколько способов:

- замазать дыру шпатлевкой;

- припаять металлическую заплатку;

- заделать эпоксидной смолой;

- применить стекловолокно и клей;

- установить заклепочные соединения;

- использовать оцинкованный металлический лист.

Способ заделывания дырок с помощью шпатлевки

В области дыры в днище следует снять поврежденное покрытие, то есть старый слой краски, и зачистить металл, обработать специальным препаратом – преобразователем ржавчины. Потом рабочая поверхность обезжиривается и грунтуется. Далее готовится раствор шпатлевки однородной консистенции. Для большей эффективности в него добавляют стекловолокно (чаще всего с крупными элементами). Затем аккуратно наносится состав на поврежденный участок. Пожалуй, это самая ответственная часть работы. Необходимо заделать всю дырку, щели и микротрещины, которые могут возникнуть вокруг нее. Нанесение раствора должно происходить в несколько этапов, давая каждому новому слою высохнуть.

Заделка шпатлевкой

Заделка шпатлевкой

Чтобы достичь максимальной фиксации шпатлевки на поврежденном участке, на обратную сторону прикладывается подкладка. Она не позволяет раствору растечься, а действовать в той области, которую необходимо отремонтировать. Если же дырка в днище авто достаточно большая, данный метод ремонта так же можно применять со вспомогательными элементами. Вместо подкладки монтируется металлическая сетка в область повреждения. Поэтому шпатлевка равномерно распределяется по ней, заполняя все пространство. После того, как раствор окончательно высохнет, данную область обрабатывают малярной автомобильной шпатлевкой. Затем поврежденный участок красят и наносят защитную пленку.

Шпатлевка для авто

Шпатлевка для авто

Данный способ заделывания дыр в машине является наипростейшим. Но специалисты не рекомендуют его использовать, поскольку шпатлевка пропускает влагу и со временем может разрушаться. Также дырки обрабатываются раствором тогда, когда ремонт необходимо сделать в срочном порядке, и нет иных альтернатив.