Содержание

Пневматическая тормозная система

Пневматическая тормозная система.

- История автомобилестроения в России

- Аккумуляторная батарея в системе зажигания

- Ремонт и регулировка сцепления ВАЗ 2114

- Требования безопасности при строительстве дорожных покрытий

- Технологический процесс технического обслуживания и ремонта автомобиля

- Организация работы железнодорожной станции

- Технология работы с вагонами

Тормозная система

Тормозная система является одной из самых важных и ответственных систем автомобиля. От исправности тормозной системы зависит жизнь водителя, и жизнь окружающих людей.

Тормозная система предназначена для снижения скорости движения и остановки транспортного средства или механизма. Она также позволяет удерживать транспортное средство от самопроизвольного движения во время покоя.

Тормозной путь автомобилей в значительной степени зависит от сцепления покрышек с дорогой, но не малую роль играет и эффективность действия тормозов, а с неисправной тормозной системой в случае необходимости резко остановиться, вообще не получиться. Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте. Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения.

2 Общее устройство тормозной системы

Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами. Пример рабочей тормозной системы приведен на Рисунке (Рис. 1).

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного автомобиля на уклоне 23% включительно. Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы.

Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы; она может быть менее эффективной, чем рабочая тормозная система.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вала трансмиссий, и тормозного привода приводящего в действие тормозной механизм.

На автомобилях устанавливаются фрикционные тормозные механизмы, принцип работы которых основан на использовании сил трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной коробкой.

Тормозная система с пневматическим приводом в общем случае состоит из:

— Компрессора с регулятором давления.

— Трубок и шлангов.

— Воздушных баллонов (ресиверов).

— Разобщительного крана прицепа.

— Разобщительной головки прицепа.

Рис.1 – Схема пневматической тормозной системы автомобиля ЗИЛ-130.

3 Обзор конструкции и принципы работы пневматической тормозной системы

Тормозной механизм может быть трансмиссионный, барабанный (Рис. 2) и дисковый.

Тормозной механизм рабочей тормозной системы предназначен для уменьшения скорости вращения, за счет сил трения возникающих между накладками тормозных колодок и тормозным барабаном или диском.

Рис. 2 – барабанный тормозной механизм пневматической тормозной системы

1 – опорный диск (щит) ножного тормоза 2 – колодка ножного тормоза 3 – фрикционная накладка колодки 4 – стяжная пружина колодок 5 – разжимной кулак колодок тормоза 6 – барабан ножного тормоза 7 – крышка корпуса 8 – вал разжимного кулака 9 – регулировочный вал 10 – корпус регулировочного рычага 11 – масленка вала разжимного кулака 12– пробка отверстия для подачи смазки к червячной паре 13 – червячная шестерня 14 – фиксатор регулировочного вала 15 – червяк регулировочного механизма 16 – вилка штока 17 – контргайка штока 18 – шток тормозной камеры 19 – корпус тормозной камеры 20 – опорный диск штока 21 –бобышка штуцера шланга подачи сжатого воздуха 22 – крышка корпуса тормозной камеры 23 – диафрагма тормозной камеры 24 – заклепка с потайной головкой 25 – пружины тормозной камеры 26–уплотнительная шайба штока 27 – кронштейн тормозной камеры 28 – крышка щели для замера зазора между колодкой и барабаном 29 – гайка крепления оси колодки 30 – кронштейн осей колодок 31 – эксцентриковые оси колодок 32 – чека оси колодки 33 – накладка осей колодок 34 – усилительная пластина щита 35 – тормозная колодка из алюминиевого сплава 36 – упорный сухарь колодки 37 – опорная шайба

В пневматической тормозной системе торможение колеса происходит за счет сил трения, возникающих между накладками колодок и барабаном.

Тормозной щит жестко крепится на балке моста автомобиля, а на щите, в свою очередь, закреплен рабочий тормозной цилиндр. При нажатии на педаль тормоза разжимной кулак поворачивается и начинает давить на верхние концы тормозных колодок. Колодки в форме полуколец прижимаются своими накладками к внутренней поверхности круглого тормозного барабана, который при движении автомобиля вращается вместе с закрепленным на нем колесом. Когда же воздействие на педаль тормоза прекращается, стяжные пружины оттягивают колодки на исходные позиции.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются такие типы тормозных приводов как:

На автомобилях полной массой более 9 т применяют пневматический привод, который может создавать практически неограниченное приводное усилие со стороны тормозных механизмов.

В устройство пневматического привода (Рис. 8) входят: компрессор, ресиверы (воздушные баллоны), хранящие запас сжатого воздуха, кран, магистрали и исполнительные элементы, воздействующие на разжимные устройства тормозных механизмов.

Компрессор (Рис.3; Рис.8, п.I) является источником сжатого воздуха, питающим все агрегаты пневматической системы. На грузовых автомобилях и автобусах применяют одноступенчатые двухцилиндровые компрессоры одностороннего действия.

Производительность компрессора зависит от частоты вращения коленчатого вала n, хода и диаметра поршня. Она находится в пределах (40¸170) л/мин при n=1000 мин-1. Мощность, потребляемая компрессором составляет (0,5-2,2) кВт (0,7-3,0 л.с.).

С целью экономии затрат энергии на привод компрессора предусмотрено отключение подачи воздуха в систему, когда давление в ней достигнет заданного уровня (7,0-7,3 кг/см2). При этом давлении срабатывает регулятор давления, и открывает доступ сжатому воздуху в разгрузочное устройство.

Регулятор давления (Рис.4; Рис.8, п.9) служит для автоматического поддержания необходимого давления воздуха в пневматической системе. Он ограничивает минимальный и максимальный пределы давления в пневматической системе путем подачи сжатого воздуха в разгрузочное устройство компрессора или удаления из него, обеспечивая при этом включение или выключение подачи воздуха компрессором в систему.

1 – корпус регулятора давления 2 – седло впускного клапана 3 – латунная сетка фильтра 4 – войлочная набивка фильтра 5–канал высокого давления 6 – контргайка регулировочного колпака 7 – седло выпускного клапана 8 – защитный колпак корпуса 9 – упорный шарик пружины 10 – регулировочный колпак 11 – шток выпускного клапана 12 – отверстие сообщения с атмосферой 13 – выпускной шариковый клапан 14 – впускной шариковый клапан 15 – пружинное разрезное кольцо 16 – металлокерамический фильтр 17 – отверстие штуцера подачи сжатого воздуха 18 – уплотнительная прокладка 19 – пробка корпуса 20 – канал разгрузочного устройства 21 – плунжер штока впускного клапана 22 – уплотнительное кольцо плунжера 23 – коромысло штоков 24 – камера для поступления воздуха от воздушного фильтра двигателя 25 – шток впускного клапана первого цилиндра 26 – впускной клапан первого цилиндра 27 – блок цилиндров компрессора 28 – впускной клапан второго цилиндра 29 – седло впускного клапана 30 – шланг подачи очищенного воздуха 31 – воздушный баллон 32 – шкала давления в баллоне 33 – шкала давления в тормозной камере 34 – шкив привода компрессора 35 – водяная рубашка блока 36 – маслосъемное кольцо поршня 37 – поршень 38 – поршневой палец 39 – компрессионное кольцо поршня 40 – седло нагнетательного клапана 41 – головка блока компрессора 42 – нагнетательная камера головки блока 43 – нагнетательный клапан цилиндра 44 – пробка нагнетательного клапана первого цилиндра 45 – водяная рубашка головки блока 46 – пробка нагнетательного клапана второго цилиндра 47 – впуекной канал первого цилиндра 48 – шток впускного клапана второго цилиндра 49 – уплотнитель задней крышки 50 – трубка подачи масла в компрессор 51 – задняя крышка картера 52 – кронштейн крышки картера 53 – крышка шатуна 54 – отверстие штуцера слива масла 55 – шатун 56 – нижняя крышка картера 57 – первый и второй цилиндры 58 – картер компрессора 59 – коленчатый вал компрессора 60 – передняя крышка картера

Предохранительный клапан (Рис.5; Рис.8, п.12) предназначен для защиты пневматической системы от чрезмерного повышения давления воздуха в случае неисправности автоматического регулятора давления. Он устанавливается на одном из воздушных баллонов.

Рис.5 – Предохранительный клапан

В корпусе 2 клапана (рис. 8.5) с одного конца ввернут штуцер 1 с гнездом для клапана 3, а с другого – регулирующий винт 6. Стальной шарик прижат к гнезду через составной шток 7 усилием пружины 4. Пружина отрегулирована на предельное давление (9¸9,5) кг/см2, при котором воздух отжимает шарик от гнезда и выходит в атмосферу. Клапан регулируют винтом 6 и стопорят контргайкой 5

Воздушный баллон (Рис.8, п.IV) служит для хранения запасов сжатого воздуха поступающего от компрессора. В них имеются краны для слива конденсата воды и масла и предохранительный клапан. Для накачки сжатым воздухом шин используется кран отбора воздуха, отверстие которого закрывается колпачковой гайкой, чтобы не был загрязнен. На автомобилях используют несколько баллонов.

Тормозной кран (Рис.6; Рис.8, п.VIII) служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстрое растормаживание при прекращении нажатия на педаль.

Рис.6 – Тормозной кран:

1 – корпус рычагов тормозного кране 2 – малый рычаг 3 – палец привода малого рычага 4 – большой передаточный рычаг (коромысло) 5 – направляющая штока цилиндра тормозов прицепа 6 – ось большого передаточного рычага 7 – шток цилиндра тормозов прицепа 8 – упорный болт штока 9 – валик рычага ручного привода 10 – крышка корпуса рычагов 11 – тяга ножного привода тормозного крана 12–рычаг ручного привода к пневматическому приводу тормозов прицепа 13 – контргайка направляющей штока 14 – регулировочный болт коромысла 15 – корпус тормозного крана 16 – цилиндр тормозов прицепа 17 – уравновешивающая пружина штока цилиндра тормозов прицепа 18 – отверстие для выхода воздуха из системы привода тормозов прицепа 19 – опорная шайба штока 20 – диафрагма тормозов прицепа 21 – стаканчик следящего механизма тормозов прицепа 22 – гайка диафрагмы тормозного крана 23 – атмосферный клепан тормозов прицепа 24 – седло впускного клапана 25 – штуцер подвода сжатого воздуха в систему привода тормозов прицепа 26 – впускной клапан тормозов прицепа 27 – отверстие под штуцер трубки подвода сжатого воздуха в систему тормозов прицепа 28 – крышка цилиндра тормозов прицепа 29 – направляющая диафрагмы 30 – возвратная пружина диафрагмы 31 – штуцер подвода сжатого воздуха в систему тормозов 32 – стержень клапана 33 – впускной клапан тормозов автомобиля 34 – отверстие под штуцер трубки подвода воздуха к тормозным камерам колес автомобиля 35 – атмосферный клапан тормозов автомобиля 36 – крышка цилиндра тормозов автомобиля 37 – диафрагма тормозов автомобиля 38 – стаканчик следящего механизма тормозов автомобиля 39 – опорная шайба пружины 40 – выпускное отверстие тормозного крана для выхода воздуха при растормаживании колес автомобиля 41 – уравновешивающая пружина штока цилиндра тормозов автомобиля 42 – резиновый клапан выпускного отверстия 43 – цилиндр тормозов автомобиля 44 – ось малого рычага 45 – шток цилиндра тормозов автомобиля 46 – стопорные полукольца

Манометр (Рис.8, п.II) позволяет проверять давление воздуха, как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяет давление в тормозных камерах, по верхней – в воздушных баллонах.

Педаль тормоза воздействует на тормозной кран, создающий давление в тормозных камерах (Рис.7; Рис.8, п.VII), которые приводят в действие через рычаг тормозной механизм.

Тормозные камеры служат для преобразования энергии сжатого воздуха в механическую работу, предназначенную для прижатия тормозных колодок к барабану. Рабочим органом у них является гибкая диафрагма, опирающаяся на тарелку.

При работе тормозной камеры сжатый воздух, действуя на гибкую диафрагму, стремится прогнуть ее. Диафрагма, выгибаясь, вытягивается и своими наружными краями ложится на корпус камеры. В результате этого площадь диафрагмы (активная площадь), передающая усилие на шток, уменьшается.

Тормозные камеры по устройству бывают фланцевыми и бесфланцевыми.

Рис.7 – Тормозная камера

Фланцевая тормозная камера (Рис.7) состоит из корпуса 10, диафрагмы 2 и крышки 1, соединенных между собой болтами 4. К крышке приварена бобышка с конической резьбой для соединения со штуцером гибкого шланга. В корпусе камеры расположен шток 11 с тарелкой 3, в которую упирается возвратная пружина 12; второй конец пружины упирается в днище корпуса камеры. Для уменьшения загрязнения внутренней полости камеры к днищу корпуса постоянно прижимается пружиной 5 уплотнительная шайба 6.

Тормозная камера к кронштейну крепится болтами 9, ввернутыми в приваренные гайки 7. Шток камеры соединяется вилкой 8 с разжимным рычагом тормоза.

При торможении сжатый воздух попадает по шлангу в пространство между крышкой 1 и диафрагмой 2, перемещая диафрагму со штоком 11 вправо. При растормаживании сжатый воздух выходит из тормозной камеры через тормозной кран в атмосферу.

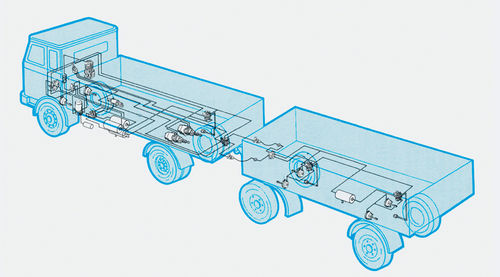

Пневматический привод разделяется на контуры, причем отдельные контуры имеют свои ресиверы и управляются отдельной секцией крана. Особенно часто пневматический привод используется на автопоездах. Исполнительные механизмы привода тормозной системы прицепа (полуприцепа) питаются от установленных на них отдельных ресиверов и дополнительного крана, который называется воздухораспределителем. Соединение тормозных систем тягача и прицепа может быть однопроводным или двухпроводным. При однопроводном приводе прицеп соединен с тягачом с помощью одной магистрали, через которую осуществляется как наполнение ресиверов прицепа сжатым воздухом, так и передача на прицеп команд на торможение с заданной водителем интенсивностью. Преимуществом однопроводного привода тормозной системы прицепа является простота, а также то, что при отрыве автопоезда он автоматически, без применения дополнительных устройств, затормаживает прицеп вследствие того, что давление в разорвавшейся соединительной магистрали падает до нуля. В двухпроводном приводе посредством одной магистрали, связывающей тягач с прицепом (питающей), постоянно пополняется запас сжатого воздуха в ресиверах прицепа, а другая (управляющая), давление в которой изменяется прямо пропорционально давлению в тормозных магистралях тягача, управляет воздухораспределителем прицепа. Обеспечивая высокое усилие, пневматический привод имеет массу, гораздо большую массы эквивалентного по эффективности гидравлического привода, заметно выше его стоимость (автомобиль марки «КамАЗ» 25 аппаратов на тягаче, длина трубопроводов 70 м, в шести ресиверах 180 м3 сжатого воздуха). Время срабатывания такого привода весьма велико–у одиночных автомобилей составляет 0,4–0,7 с, а у автопоездов может достигать 1,5 с, время растормаживания – 1,2 с.

Принцип действия: При работающем двигателе и отпущенной педали компрессор накачивает воздух в баллоны, где он хранится под давлением. Из баллонов воздух поступает к тормозному крану, от тормозного крана воздух поступает через верхнюю секцию в баллоны прицепа. При нажатии на педаль тормоза верхняя секция закрывается, и воздух прекращает поступать к прицепу. Тормозной кран прицепа открывается, и воздух из баллонов прицепа поступает в пневмокамеры прицепа, и прицеп начинает затормаживать. Нижняя секция тормозного крана автомобиля открывается, и воздух поступает из баллонов автомобиля к пневмокамерам автомобиля, и автомобиль начинает затормаживать. Воздух, поступая в пневмокамеры, давит на диафрагму, она, сжимая пружину, смещается и давит на толкатель, а он передаёт усилие на рычаг и валик разжимного кулака. Разжимной кулак поворачивается и разводит колодки. Колодки прижимаются к барабану, и за счёт трения затормаживают его. При отпускании педали тормоза всё возвращается в исходное положение за счёт возвратных пружин, а воздух из пневмокамер выходит в атмосферу через кран.

Рис.8 – Схема пневматической тормозной системы:

1 – тормозная колодка; 2 – оттяжная пружина колодок; 3 – разжимной кулак; 4 – рычаг-корпус регулировочного механизма; 5 и 6 – нагнетательный и впускной клапаны; 7 – шланг подачи очищенного воздуха; 8 – плунжер; 9 – регулятор давления; 10 и 11 – шкалы давления воздуха соответственно в тормозных камерах и воздушных баллонах; 12 – предохранительный клапан; 13 – кран отбора сжатого воздуха; 14 – кран выпуска конденсата из воздушного баллона; 15 – тяга ножного привода тормозов; 16 – рычаг ручного привода тормозов; 17 и 20 – диафрагмы секции привода тормозов прицепа и автомобиля; 18 и 19 – выпускной (слева) и впускной клапаны секций тормозов прицепа и автомобиля; 21 – рычаг включения привода тормозов автомобиля; 22 – тормозной барабан; 23 – коромысло включения привода тормозов прицепа; 24 – шток; 25 – педаль рабочего тормоза; 26 – рычаг стояночного тормоза; 27– вилка регулировочная; 28– возвратная пружина педали; 29 – регулировочный червяк; I – компрессор; II – манометр; III – тормозной механизм; IV – воздушный баллон; V – соединительная головка; VI – разобщительный кран; VII – тормозная камера; VIII – тормозной кран

4 Техническое обслуживание тормозной системы с пневматическим приводом

Эксплуатация тормозной системы включает в себя постоянный контроль и ТО в процессе эксплуатации автомобиля.

Ежедневное обслуживание – проверка давления воздуха и герметичность пневматической системы путем проверки эффективности ее работы пробным торможениями на ходу, а также ход рычага стояночной тормозной системы и способность ее удерживать автомобиль на уклоне, состояние шлангов пневматического привода, работы и одновременности действия тормозов, слив конденсата из воздушных баллонов.

При исправной тормозной системе полное торможение должно происходить после однократного нажатия на педаль примерно на половину ее хода, при этом водитель должен ощущать большое сопротивление к концу хода педали. Если сопротивление и торможение наступают при отжатии педали на большую величину, то это свидетельствует об увеличении зазора между тормозными барабанами и колодками.

После первых 2000 км пробега, а затем через каждые 10000…15000 км надо проверять: герметичность системы, состояние трубопроводов, шлангов и соединений; эффективность работы тормозных механизмов колес; состояние колодок тормозных механизмов; регулировку стояночного тормоза.

После первых 2000 км пробега, а затем через каждые 30000 км следует проверять: свободный ход тормозной педали, крепление всех деталей и узлов, работоспособность регулятора давления тормозов.

Проверка шплинтовки пальцев штока тормозных камер, величины свободного хода тормозной педали, состояние и действие привода тормозного крана, состояние и действие привода стояночного и моторного тормозов.

Проверка крепления тормозного крана, воздушных баллонов, тормозных кранов, опор разжимных кулаков, деталей тормозного привода; снятие ступицы с тормозными барабанами и проверка состояния колодок, барабанов, стяжных пружин, регулировка тормозного привода и колесных тормозных механизмов.

Сезонное обслуживание – снятие и передача в агрегатный участок тормозных кранов для проверки и регулировки, отсоединения головки компрессора, очистка поршней, клапанов, седел клапанов, воздушных клапанов, проверка герметичности клапанов и один раз в год воздушных баллонов на герметичность, состояние диафрагм камер, промывка влагопоглотителя.

Проверка трубопроводов и соединений:

Для предупреждений внезапного отказа тормозной системы тщательно проверить состояние всех трубопроводов и соединений, обращая внимание на следующее:

— металлические трубопроводы не должны иметь забоин, царапин, натирок, активных очагов коррозии и должны быть расположены вдали от острых кромок, которые могут их повредить;

— тормозные шланги не должны иметь видимых невооруженным глазом трещин на наружной оболочке и следов перетирания; на них не должны попадать минеральные масла и смазки, растворяющие резину; сильным нажатием на педаль тормоза проверьте, не появится ли на шлангах вздутий, свидетельствующих об их разрушении;

— все скобы крепления трубопроводов должны быть целыми и хорошо затянуты; ослабление крепления или разрешение скобы приводит к вибрации трубопроводов, вызывающиё их поломки;

Обнаруженные неисправности устранить, заменяя поврежденные детали новыми.

Гибкие шланги, независимо от их состояния, заменить новыми после 125000 км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

5 Возможные неисправности тормозной системы с пневматическим приводом и способы их устранения

К неисправностям тормозов, возникающих в процессе эксплуатации автомобиля, относятся: слабое действие тормозов, не одновременность их действия, плохое растормаживание или заклинивание тормозных механизмов автомобиля, что чаще всего вызываются нарушением регулировки тормозных механизмов и неисправностями пневматического привода. Неэффективное действие тормоза исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки к ДТП.

Нарушение регулировки тормозных механизмов. Необходимость в регулировке зазоров между фрикционными накладками и барабанами тормозных механизмов колес определяют по величине хода штоков тормозных камер при нажатии педали тормоза. Если ход штока превышает 35 мм у передних и 40 мм у задних колес, следует отрегулировать зазоры. Для этого, вращая червяк, установленный в рычаге разжимного кулака, перемещают обе колодки до соприкосновения с тормозным барабаном. Когда колодки затормозят колесо, червяк поворачивают в обратном направлении, отпуская колодки до тех пор, пока не начнется свободное вращение колеса. После регулировки ходы штоков тормозных камер должны уменьшиться до 15 мм у передних колес и до 20 мм у задних.

Неисправности пневматического привода. К числу основных неисправностей относятся: нарушение герметичности трубопроводов, шлангов и приборов, износ деталей (тормозных камер, тормозного крана, предохранительного клапана и т. д.), нарушение регулировок, замерзание конденсата в воздушных баллонах.

Изнашивающимися деталями компрессора являются: цилиндры, поршни, кольца, подшипники, клапаны и седла клапанов.

Нарушение герметичности происходит из-за износа уплотнительного устройства заднего конца коленчатого вала и разрушения диафрагмы загрузочного устройства.

Детали кривошипно-шатунного и клапанного механизмов ремонтируют так же, как и подобные детали двигателя.

Детали уплотнительного устройства после разборки промывают в керосине, удаляют закоксовавшееся масло и заусенцы и собирают снова. Диафрагма заменяется на новую.

Воздушный фильтр разбирают, промывают фильтрующий элемент в керосине и просушивают. Перед установкой фильтр наполовину смачивают в моторном масле.

После сборки компрессор проходит приработку на стенде.

Тормозной кран ремонтируют после снятия его с автомобиля. Разборка осуществляется в тисках с контролем состояния всех деталей. После замены поврежденных деталей выполняют сборку в обратной последовательности.

Отремонтированные узлы устанавливают на свои места, после чего выполняют регулировочные работы.

Тормозной барабан и фрикционные накладки тормозных колодок изготавливаются из прочных и износоустойчивых материалов, но они постоянно испытывают серьезные нагрузки, поэтому с течением времени изнашиваются. А из-за износа меняется характер торможения и эффективность тормозной системы в целом.

При износе тормозных накладок на колодках автомобиля (до головок заклепок, или диаметр пары колодок на много меньше тормозного барабана) следует произвести их замену. Замена фрикционных накладок производиться либо при помощи ручных инструментов, либо на специальном станке. Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно. На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3–4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками. Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление. Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание.

Также необходимо убедиться в целостности колодки. Целостность колодки является одним из главных факторов, определяющих работоспособность тормозной системы. Если имеются серьезные повреждения или дефекты, то лучше ее заменить, чтобы избежать угрозы возникновения аварийных ситуаций в результате несрабатывания тормозной системы.

Так как тормозные барабаны изнашиваются не слишком быстро, то при износе они растачиваются до одного из ремонтных диаметров. Например, при номинальном диаметре 420 мм максимальный ремонтный диаметр достигает всего 423,25 мм, если барабан изношен сильнее допустимого, то он должен быть заменен новым. Для барабана с рабочим диаметром 420 мм существует всего три ремонтных диаметра – 421, 422 и 423 мм с допуском +0,25/-0,57 мм.

Однако далеко не всегда расточка барабана может восстановить эффективность его работы. Дело в том, что характер износа барабана определяется износом и состоянием тормозных колодок. При чрезмерном износе фрикционных накладок оголяется основание колодок и заклепки, с помощью которых на колодках крепятся накладки. В этом случае износ барабана происходит быстрее, а самое главное – этот износ неравномерный, на внутренней поверхности могут появляться глубокие борозды, из-за которых ремонт барабана проводить бессмысленно. Поэтому необходимо регулярно проверять толщину фрикционных накладок на тормозных колодках и характер износа тормозного барабана, и при необходимости производить установку новых накладок, расточку тормозного барабана или его замену.

После установки новых фрикционных накладок, тормозных колодок или расточки барабана необходимо обязательно проводить регулировку колесного тормозного механизма. Регулировка сводится к установке номинального расстояния между колодками и внутренней поверхностью тормозного барабана при отпущенных тормозах – это расстояние должно составлять 0,4 мм. При его увеличении работа тормозов значительно ухудшается, а при уменьшении высока вероятность самопроизвольного торможения. Проверять расстояние между колодками и барабаном довольно трудно, поэтому чаще прибегают к измерению хода штока тормозных камер. Нормальная работа тормозов обеспечивается при ходе штока от 25 до 40 мм (при таком ходе колодки как раз перемещаются на указанные выше 0,4 мм), если же ход штока достигает 45 мм и более, то необходимо производить регулировку.

Тормозные барабаны не должны быть расточены сверх допустимых размеров. Оба тормозных барабана на одной оси должны быть расточены до одинакового диаметра. Оба тормозных барабана на одной оси должны быть установлены с тормозными накладками одного и того же ремонтного размера.

Нарушение герметичности тормозной системы характеризуется падением давления в ней после остановки двигателя. Для обнаружения и устранения утечки воздуха необходимо тщательно проверить герметичность трубопроводов, шлангов.

При нарушении регулировок и износе отдельных деталей неисправные приборы необходимо направить на проверку в мастерскую.

Большое количество масла в сливаемом конденсате указывает на засорение маслоотводящей трубки компрессора (в таком случае ее надо снять и продуть сжатым воздухом) или на износ поршневых колец и уплотняющих колец задней крышки компрессора.

Разбрызгивание масла шкивом компрессора свидетельствует об износе сальника крышки переднего подшипника, который следует заменить.

Основные неисправности тормозной системы с пневматическим приводом, их причины, признаки и способы устранения.

Таблица 1.- Основные неисправности тормозной системы.

Тормоза не действуют при нажатии на тормозную педаль

Отсутствие воздуха в тормозных баллонах.

Отрегулировать натяжение ремня компрессора, проверить работу компрессора и предохранительного клапана.

Неполное растормаживание, нагрев одного из тормозных барабанов, при торможении автомобиль заносит

Отсутствие зазора между накладками колодок и барабаном

Поломана стяжная пружина колодок.

Обрыв накладок тормозных колодок

Заменить тормозные колодки

Заедания валиков разжимных кулаков и привода

Отрегулировать положение валиков

Недостаточное давление воздуха в пневматической системе тормозов

Неисправность тормозных кранов.

Разобрать тормозной кран, промыть в бензине, поврежденные детали заменить (Заменить тормозной кран)

Слабое действие тормозов, велик тормозной путь

Большой свободный ход педали тормоза.

Отрегулировать свободный ход педали тормоза.

Изношены тормозные накладки и барабаны.

Отрегулировать зазоры между накладками колодок и барабанами.

Замаслены накладки колесных тормозов.

Промыть, а при необходимости заменить накладки.

Тормозные накладки неравномерно прилегают к тормозному барабану.

Не герметичность системы пневматического привода

Проверить на герметичность систему пневматического привода

Нарушение регулировки привода и тормозных механизмов

Отрегулировать положение привода или тормозных механизмов

Неодновременное действие тормозов, занос автомобиля при торможении

Увеличение зазора между накладками колодок и барабаном одного из колесных тормозов.

Замаслились накладки колодок одного из колесных тормозов.

Промыть накладки колодок и барабан в керосине, заменить изношенный сальник ступицы колеса.

Нарушение регулировок привода или тормозных механизмов

Отрегулировать положение привода или тормозных механизмов

Отрегулировать положение тяг

Засорение шлангов и трубопроводов

Промыть шланги и трубопроводы

Проникновение масла в пневматическую систему

Изношены детали компрессора и замаслена трубка слива масла из компрессора.

Заменить изношенные детали, промыть трубку слива масла из компрессора

Не обеспечивается требуемый уровень давления воздуха в пневматической системе.

Нарушена герметичность клапанов и плунжеров разгрузочного устройства.

Притереть к седлам или заменить клапаны, уплотнительные кольца плунжеров разгрузочного устройства.

Неисправен регулятор давления и предохранительный клапан (при давлении ниже 9-10 ксг/см2).

Разобрать регулятор или предохранительный клапан промыть в бензине, поврежденные детали заменить. Проверка и регулировка производится на специальном стенде.

Утечка воздуха через выпускное отверстие тормозного крана в расторможенном состоянии.

Нарушение герметичности выпускного клапана секции управляющей тормозами прицепа или впускного клапана секции, управляющий тормозами автомобиля.

6 Техника безопасности при ремонте АТС

Для предупреждения производственного травматизма на каждом предприятии разрабатываются и доводятся до сведения работающих соответствующие правила техники безопасности и пожарной безопасности.

Руководство предприятия обязано обеспечить своевременное и качественное проведение инструктажа и обучение работающих безопасным приемам и методам работы.

Все операции по техническому обслуживанию, ремонту и проверке технического состояния АТС должны выполняться с соблюдением межотраслевых правил по охране труда на автомобильном транспорте.

Техническое обслуживание, ремонт производится в специально отведенных местах, оснащенных необходимыми оборудованием, устройствами, приборами, приспособлениями и инвентарем.

АТС, направляемые на посты ТО и ремонта, должны быть вымыты, очищены от грязи и снега. Постановка АТС на посты осуществляется под руководством ответственного работника (мастера, начальника участка, контролера технического состояния АТС и т.п.).

После постановки АТС на пост необходимо затормозить его стояночным тормозом, выключить зажигание (перекрыть подачу топлива в автомобиле с дизельным двигателем), установить рычаг переключения передач в нейтральное положение, под колеса подложить не менее двух специальных упоров (башмаков). На рулевое колесо должна быть повешена табличка с надписью «Двигатель не пускать – работают люди!».

При обслуживании АТС на подъемнике на пульте управления подъемником должна быть вывешена табличка с надписью «Не трогать – под автомобилем работают люди!».

В рабочем (поднятом) положении плунжер гидравлического подъемника должен надежно фиксироваться упором (штангой), гарантирующим невозможность самопроизвольного опускания подъемника.

Пуск двигателя АТС на постах технического обслуживания или ремонта разрешается осуществлять только водителю-перегонщику, бригадиру слесарей или слесарю, назначаемым приказом по организации и прошедшим инструктаж при наличии у них удостоверения водителя АТС.

Перед проведением работ, связанных с проворачиванием коленчатого и карданного валов, необходимо дополнительно проверить выключение зажигания (перекрытие подачи топлива для дизельных автомобилей), нейтральное положение рычага переключения передач (контроллера), освободить рычаг стояночного тормоза.

После выполнения необходимых работ АТС следует затормозить стояночным тормозом.

Работники, производящие обслуживание и ремонт АТС, должны обеспечиваться соответствующими исправными инструментами, приспособлениями, а также средствами индивидуальной защиты (СИЗ).

При необходимости выполнения работ под АТС, находящимся вне осмотровой канавы, подъемника, эстакады, работники должны обеспечиваться лежаками.

При ремонте и обслуживании верхней части автобусов и грузовых автомобилей работники должны быть обеспечены подмостями или лестницами-стремянками. Применять приставные лестницы не разрешается.

Убирать рабочее место от пыли, опилок, стружки, мелких металлических обрезков разрешается только с помощью щетки.

При снятии и установке агрегатов и узлов, которые после отсоединения от АТС могут оказаться в подвешенном состоянии, нужно применять страхующие (фиксирующие) устройства и приспособления, исключающие самопроизвольное смещение или падение снимаемых и устанавливаемых агрегатов и узлов.

Перед снятием узлов и агрегатов систем питания, охлаждения и смазки АТС, когда возможно вытекание жидкости, необходимо предварительно слить из них топливо, масло и охлаждающую жидкость в специальную тару, не допуская их проливания.

Ремонтировать топливные баки, резервуары, насосы, коммуникации и тару из-под легковоспламеняющихся и ядовитых жидкостей можно только после полного удаления их остатков и обезвреживания.

Большое значение для предупреждения производственного травматизма при производстве текущего ремонта автомобилей имеет правильная организация рабочего места.

Помещения для стоянки автомобилей, зон обслуживания, мастерских и цехов должны содержаться в чистоте и хорошо вентилироваться. У карбюраторных двигателей в отработавших газах содержится окись углерода (угарный газ), а у дизелей – акролеин. Поэтому движение автомобилей и работа двигателей в помещениях гаража должны быть минимальными, так как отработавшие газы вредны для здоровья и могут при определенной концентрации вызвать отравление.

Нельзя производить работы под автомобилем, если он поднят только домкратом. В случае необходимости, работая под автомобилем лежа, следует пользоваться подкатными тележками с подголовником.

При работе под автомобилем в осмотровой канаве, не имеющей освещения, можно пользоваться переносной лампой, подключаемой к сети с напряжением не более 12 В.

Монтажно-демонтажные работы следует выполнять только исправным инструментом определенного назначения.

Гаечные ключи должны точно соответствовать размерам гаек и болтов и не иметь выработки зева и трещин. Во избежание несчастных случаев сдваивание гаечных ключей или применение рычага для удлинения плеча недопустимо. Тяжелые работы по снятию и установке агрегатов следует выполнять с применением специальных подъемных приспособлений, захватов и съемников; обвязывание при этом агрегатов веревкой не допускается. При установке на стендах вращающихся узлов электрооборудования их надежно закрепляют, ось их вращения должна строго совпадать с осью вращения приводного вала стенда. Не следует стоять против вращающихся частей стенда при работе и приближаться к ним на опасное расстояние.

Рабочие должны работать в плотно облегающей одежде без развевающихся концов.

При работе на шлифовальных станках необходимо надевать защитные очки. Не менее 2 раз в смену следует подметать помещение, очищать от пыли пылеулавливающие установки, воздуховоды и вентиляторы, а также удалять пыль со станков, столов и стен влажной тряпкой или пылесосом.

Необходимо останавливать шлифовальный станок при установке или замене шлифовального инструмента, а также при чистке, смазке и уборке станка. Удалять резиновую пыль с шлифовальных станков следует только специальной щеткой при выключенном электродвигателе.

При работе зубилом необходимо применять защитные очки и располагаться так, чтобы отлетающие куски металла не могли поранить окружающих. При работе на верстаках, установленных один против другого, между работающими должна быть поставлена металлическая сетка. Нельзя работать напильниками, не имеющими деревянных ручек.

При заточке инструментов на точильных станках необходимо надевать предохранительные очки. Точильный круг обязательно должен быть закрыт защитным кожухом.

При работе электродрелью следует обращать внимание на ее заземление и целостность изоляции электрического шнура. Работать с электродрелью необходимо в резиновых перчатках, а под ноги стелить резиновый коврик.

При работе на сверлильном станке нельзя держать руками металлические детали, их нужно закреплять в тисках. Необходимо тщательно убирать волосы под головной убор, нельзя выдувать стружку ртом и останавливать рукой вращающийся патрон со сверлом.

Во время обслуживания аккумуляторной батареи нельзя курить и применять открытый огонь. Для защиты от ожогов кислотой и вредного влияния свинца работать в аккумуляторной мастерской надо в защитных очках, резиновых перчатках, в резиновом переднике и галошах или резиновых сапогах.

В случае попадания аккумуляторной кислоты на открытые части тела необходимо пораженное место смочить раствором нашатырного спирта или кальцинированной соды, после чего промыть теплой водой с мылом.

При включении батареи на зарядку следует надежно закреплять наконечники проводов на выводных клеммах батареи во избежание их отъединения, что может вызвать искрение и взрыв гремучего газа, выделяющегося в конце зарядки.

Для предупреждения скопления газов и повышения давления внутри корпуса при зарядке аккумуляторной батареи необходимо открывать пробки.

Для предохранения обуви рабочих аккумуляторного отделения от разрушения на пол укладывают небольшие решетки, покрытые кислотоупорным лаком. Ежедневно по окончании работ пол аккумуляторного отделения и решетки промывают водой.

В связи с широким применением при эксплуатации автомобиля ядовитых жидкостей, таких, как этилированный бензин и антифриз, следует соблюдать особые меры предосторожности при работе с ними. При использовании этилированного бензина не допускается заливать его в автомобиль с помощью ведер, нельзя засасывать его ртом, мыть им руки или детали, продувать ртом жиклеры или трубопроводы.

При выполнении ремонтных работ в помещениях, где используется бензин или резиновый клей, необходимо применять только медный, латунный или деревянный инструмент, исключающий возникновение искры. В этих помещениях запрещается затачивать ножи и другой инструмент.

Рабочие, имеющие дело с этилированным бензином, должны быть обеспечены спецодеждой и резиновыми перчатками. Спецодежда должна всегда оставаться в рабочем помещении предприятия. Приходить в этой одежде в жилые помещения запрещается.

Рабочие, имеющие дело с этилированным бензином, должны быть обеспечены спецодеждой и резиновыми перчатками. Спецодежда должна всегда оставаться в рабочем помещении предприятия. Приходить в этой одежде в жилые помещения запрещается.

Список использованной литературы (источников)

1) ГОСТ Р 41.13-H-99 «Единообразные предписания, касающиеся официального утверждения легковых автомобилей в отношении торможения». Москва. «ИПК Издательство стандартов». 2002

2) Вишневецкий Ю.Т. Техническая эксплуатация, обслуживание и ремонт автомобилей: Учебник – 3-е изд. – М.: ИТК «Дашков и К» 2006.-380 с.

3) Чумаченко Ю.Т, Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Растов н/Д: «Феникс», 2002. – 480 с.

Как работают пневматические тормоза

Пневматический тормозной привод для затормаживания автомобиля или прицепа использует сжатый воздух.

Преимущества и недостатки пневматического привода во многом противоположны гидравлическому приводу.

Так, к преимуществам относят неограниченные запасы и дешевизну рабочего тела (воздух), сохранение работоспособности при небольшой разгерметизации, т. к. возможная утечка компенсируется подачей воздуха от компрессора, возможность использования на автопоездах для непосредственного управления тормозами прицепа, использование в других устройствах, таких как пневматический звуковой сигнал, привод переключения многоступенчатых коробок передач, усилитель сцепления, привод дверей автобуса, подкачка шин и т. п.

Недостатками пневмопривода являются: большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, сложность конструкции, большие масса и размеры агрегатов из-за относительно небольшого рабочего давления, возможность выхода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

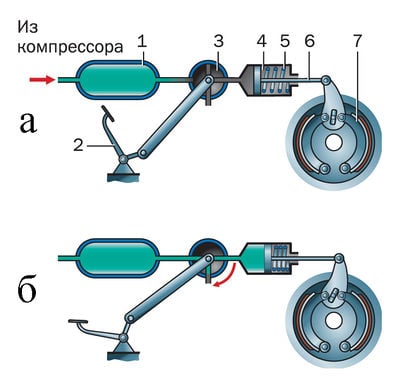

Простейший пневматический тормозной привод автомобиля:

1 — ресивер;

2 — педаль;

3 — кран;

4 — тормозной цилиндр;

5 — пружина;

6 — шток тормозного механизма;

7 — тормозная колодка

Простейший пневматический тормозной привод автомобиля (а) состоит из ресивера, в который подается сжатый воздух из компрессора, крана, приводимого в действие от педали, и тормозной камеры, шток которой связан с разжимным кулаком тормозного механизма.

При торможении поворотная пробка крана соединяет внутреннюю полость тормозной камеры с ресивером и сжатый воздух, воздействующий на диафрагму, приводит в работу тормозной механизм (б).

Давление воздуха в тормозной камере устанавливается такое же, как в ресивере. При повороте пробки крана в другое положение (а) сжатый воздух выходит из камеры в атмосферу. Разжимной кулак возвращается в первоначальное положение и происходит растормаживание.

Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа

Реальный пневматический привод современного автомобиля намного сложнее. Принципиальная схема пневматического привода тормозов грузового автомобиля и прицепа показана на рисунке. Привод тягача содержит аппараты подготовки воздуха, аппараты контуров рабочей, стояночной и запасной систем тягача, аппараты управления тормозами прицепа. Привод прицепа включает аппараты рабочей и стояночной систем.

Воздух от компрессора поступает через регулятор давления, влагоотделитель к четырехконтурному защитному клапану (все эти устройства составляют систему подготовки воздуха). Тормозная система выполнена многоконтурной. К контуру привода передних тормозных механизмов относятся: ресивер с запасом воздуха, одна из секций тормозного крана, модуляторы антиблокировочной системы (АБС) и тормозные камеры передних тормозных механизмов. К контуру задних тормозных механизмов принадлежит второй ресивер, вторая секция тормозного крана, регулятор тормозных сил, модуляторы АБС и две тормозные камеры с пружинными энергоаккумуляторами. На трехосных автомобилях тормозные камеры задних осей обычно входят в состав заднего контура. На многоосных автомобилях тормозные камеры группируются в контуры различными вариантами, например, 1–2 и 3–4 оси или 1–3 и 2–4 оси. Третий контур является контуром стояночной системы и состоит из ресивера, тормозного крана со следящим действием, которым управляет водитель, ускорительного клапана и энергоаккумуляторов. Контур вспомогательной системы содержит кран управления и два пневмоцилиндра. Для управления тормозами прицепа на автомобиле-тягаче также имеются одинарный защитный клапан, клапан управления тормозами прицепа и соединительные головки.

Привод полуприцепа или прицепа имеет две соединительные головки, два магистральных фильтра, воздухораспределительный клапан, ручной кран стояночной системы без следящего действия, ресивер, регулятор тормозных сил, модуляторы АБС, тормозные камеры с энергоаккумуляторами или без них. Соединение пневмопривода тягача и прицепа выполняют двумя трубопроводами, которые образуют питающую и управляющую магистрали.

Реальная схема конкретного автомобиля может отличаться от рассмотренной наличием или отсутствием дополнительных приборов.

Сжатие воздуха для пневматического тормозного привода осуществляется компрессором, приводящимся в действие непосредственно от двигателя автомобиля. Максимальное давление, создаваемое компрессором, может достигать 1,5 МПа. Максимальное рабочее избыточное давление воздуха в ресиверах привода составляет 0,65–0,8 МПа и автоматически ограничивается регулятором давления.

Атмосферный воздух имеет определенный процент влажности. При сжатии компрессором он нагревается, а при движении по трубопроводам и через аппараты привода — остывает. При этом из сжатого воздуха выделяется влага, которая ускоряет коррозию внутренних поверхностей системы, смывает смазку и, главное, может замерзнуть в трубопроводах и аппаратах при отрицательной температуре, что приведет к отказу тормозов. Для удаления влаги (очистки воздуха) в питающей части привода, до или после регулятора давления, устанавливают влагоотделители. Очистка сжатого воздуха от влаги в них осуществляется термодинамическим или адсорбционным способом. Третий способ защиты — перевод конденсата в состояние низкозамерзающей жидкости. Для этого в специальном аппарате — спиртонасытителе — при низких температурах окружающей среды в сжатый воздух вводят пары спирта, которые, смешиваясь с выделившейся влагой, образуют раствор (антифриз) с низкой температурой замерзания.

Четырехконтурный защитный клапан, разделяет привод на четыре, действующих независимо друг от друга, контура. Защитный клапан позволяет двигаться воздуху только в направлении к ресиверам, защищая запас воздуха в ресиверах при разгерметизации на участке аппаратов подготовки воздуха. Одновременно он защищает исправные контуры от неисправного в случае обрыва в одном из них, не позволяя выйти воздуху в атмосферу сразу из всех ресиверов привода. Одинарный защитный клапан отключает привод тягача в случае разрыва питающего трубопровода прицепа. На некоторых автомобилях вместо четырехконтурного применяют двойные или тройные защитные клапаны аналогичного назначения. Пройдя через четырехконтурный клапан, сжатый воздух заполняет ресиверы контуров.

Работой любого контура рабочей системы управляет одна секция тормозного крана. Тормозной кран — это следящий аппарат, через который воздух при торможении поступает из ресивера в рабочие аппараты. Он управляется тормозной педалью в кабине водителя. При растормаживании через тормозной кран воздух из привода выпускается в атмосферу. Регулятор тормозных сил и модулятор АБС корректируют давление воздуха в контурах при торможении.

Стояночной тормозной системой управляют с помощью ручного тормозного крана, установленного в кабине водителя. Исполнительным элементом контура являются энергоаккумуляторы. Между краном и энергоаккумулятором размещен ускорительный клапан. Тормозной кран уменьшает или увеличивает давление в полости ускорительного клапана, который в соответствии с этим либо пропускает из ресивера воздух в цилиндр энергоаккумулятора, а значит, повышает в нем давление, либо для снижения давления в цилиндре выпускает воздух из него в атмосферу. Чтобы обеспечить быстрый выпуск воздуха из энергоаккумуляторов при торможении ускорительный клапан располагают максимально близко от них. Два крайних, фиксированных, положения рукоятки соответствуют максимальному избыточному давлению воздуха в энергоаккумуляторах или атмосферному. При промежуточных положениях рукоятки давление также может принимать любое промежуточное значение, что позволяет использовать данный контур в качестве контура запасной тормозной системы и производить плавное торможение.

Контур вспомогательной системы позволяет включать в работу моторный тормоз — замедлитель. При нажатии кнопки крана воздух поступает в пневмоцилиндры контура, а при отпускании — выходит в атмосферу. Из-за малого расхода воздуха этот контур не имеет собственного ресивера.

Магистраль, питающая ресивер прицепа сжатым воздухом (питающая магистраль), начинается от одинарного защитного клапана, а управляющая процессом торможения прицепа — от клапана управления тормозами прицепа. Подача сжатого воздуха в ресивер прицепа производится постоянно, независимо от того, происходит торможение тягача или нет. Управляющая магистраль используется для подачи команды на прицеп о начале торможения и его интенсивности. Команда подается путем изменения давления воздуха в управляющем трубопроводе. Чем больше давление в трубопроводе, тем интенсивнее тормозится прицеп. Максимальной интенсивности торможения соответствует максимальное давление в магистрали, при расторможенном состоянии полуприцепа избыточное давление в магистрали отсутствует. Давление в управляющей магистрали изменяется с помощью клапана управления тормозами прицепа. Он соединен с обоими контурами рабочей системы через контур стояночной системы. При торможении рабочей системой тягача воздух от обоих контуров поступает в клапан, который срабатывает и увеличивает давление в управляющей магистрали. Если выходит из строя один из рабочих контуров, торможение прицепа осуществляется по команде от исправного контура. При торможении стояночной системой тягача уменьшение давления в ее контуре приводит к срабатыванию клапана, и также осуществляется торможение прицепа.

Помимо штатного режима торможения клапан обеспечивает аварийное управление тормозами прицепа при разрыве питающей магистрали. Для этого он снабжен специальным устройством обрыва, который уменьшает давление в питающей магистрали, если командное давление от контуров тягача на вход аппарата поступает, а давление на выходе аппарата не увеличивается.

Для управления торможением прицепа его воздухораспределитель соединен с управляющей и питающей магистралями, с ресивером и тормозными камерами. По своим функциям воздухораспределительный клапан прицепа аналогичен тормозному крану на тягаче, но управляется он не педалью, а командным давлением воздуха, поступающим от тягача. В расторможенном состоянии воздух по питающей магистрали через воздухораспределитель заполняет ресивер прицепа, при этом давление в управляющей магистрали отсутствует. Максимальное давление воздуха в ресивере прицепа равно максимальному давлению в ресиверах автомобиля.

При торможении тягача с помощью рабочей или стояночной тормозной системы давление в управляющей магистрали увеличивается, что приводит к срабатыванию воздухораспределителя, который подает воздух из ресивера прицепа в тормозные камеры. Когда давление в управляющей магистрали снижается, прицеп растормаживается. Кроме того, торможение прицепа происходит всегда при уменьшении давления воздуха в питающем трубопроводе ниже 0,48 МПа, что может происходить при обычной расцепке тягача от прицепа на стоянке или при срабатывании клапана обрыва на тягаче. Такое затормаживание остановит прицеп при его полном отрыве от тягача во время движения. Растормаживание осуществляется или автоматически при последующем увеличении давления свыше 0,48 МПа, или вручную — специальной кнопкой на воздухораспределителе. Регулятор тормозных сил и модулятор АБС предназначены для корректирования давления воздуха, поступающего от воздухораспределителя к тормозным камерам.

Торможение прицепа стояночной системой производится краном, который выпускает воздух из энергоаккумуляторов тормозов прицепа. Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным тормозом-замедлителем). При подаче электросигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам.

Современный коммерческий транспорт оборудуется пневматическими тормозными системами. Принцип действия пневматических систем основан на применении энергии сжатого воздуха. Использовать воздух в качестве рабочего газа – отличное техническое решение. Это основная особенность данного вида тормозных систем и главное отличие от других, применяемых на практике. Пневматические тормозные системы укомплектованы множеством элементов управления и исполнения. Сложные по устройству, они используют общий принцип действия и имеют схематичное сходство.

Общий принцип действия тормозной пневмосистемы.

Упрощенно принцип действия можно описать так. воздушный насос – компрессор который имеет привод от двигателя накачивает в систему воздух из атмосферы. Благодаря регулятору давления, в системе создается и поддерживается предусмотренное характеристиками давление воздуха. Запас воздуха, сжатого компрессором, накапливается в специальных баллонах – ресиверах, крепящихся к раме транспортного средства. При надавливании педали тормоза водителем, воздух из ресиверов по трубкам и шлангам заполняет тормозные камеры. Своими штоками камеры приводят в действие механизмы тормозных колодок. Тормозные колодки передают энергию сжатого воздуха тормозным барабанам (дискам) колес. Движение транспорта замедляется. При отпускании водителем педали тормоза, воздух из тормозных камер возвращается в атмосферу. Механические детали системы с помощью встроенных пружин принимают исходное положение. Машина вновь набирает скорость.

Описание основных составных частей тормозной пневмосистемы.

Тормозная пневмосистема грузового автомобиля включает в себя:

- рабочую тормозную систему,

- стояночную тормозную систему,

- антиблокировочную систему,

- систему контроля и сигнализации.

Если грузовик оборудован прицепом, в общую схему добавляется тормозная система прицепа.

Описание основных рабочих элементов тормозной пневмосистемы.

- Компрессор. Воздушный насос. накачивает воздух в пневмостистему.

- Регулятор давления. Поддерживает в системе заданное рабочее давление и ограничивает поступление избытка воздуха.

- Осушитель воздуха. Задерживает влагу и другие примеси во избежание попадания их в механизмы системы.

- Четырехконтурный защитный клапан. Распределяет воздух по независимым контурам, и предотвращает утечку воздуха в случае обрыва одного из них.

- Ресиверы контуров. Специальные баллоны для накопления запаса сжатого воздуха.

- Ножной тормозной кран. Предназначен для управления рабочей тормозной системой.

- Тормозные камеры. преобразуют давление воздуха в механический процесс торможения.

- Ручной тормозной кран. Обеспечивает управление стояночной тормозной системой.

- Энергоаккумуляторы. Выполняют роль исполнительных механизмов и затормаживают автомобиль на время стоянки, а также в движении, когда давление в пневмосистеме упадет ниже допустимого.

- Детали антиблокировочной системы. Контролируют процесс равномерного торможения колесами.

- Манометр. Прибор на панели перед водителем с показаниями давления в системе.

- Контрольный, аварийный сигнализаторы. Индикаторные лампы на панели.

Общая схема работы тормозной пневмосистемы.

При запуске двигателя одновременно включается в работу компрессор. Он забирает атмосферный воздухи подает его в систему до момента достижения рабочего давления. Давление в системе определяет и ограничивает регулятор давления. Избыток воздуха направляется через выпускной клапан обратно в атмосферу. После регулятора давления воздух прогоняется через осушитель воздуха. Это устройство необходимо для фильтрации различных примесей и удержания паров атмосферной влаги. Сухой воздух обеспечивает безаварийную работу системы, особенно в морозное время. В большинстве систем регулятор давления и осушитель воздуха объединены в общий узел, оснащенный небольшим отдельным ресивером. Ресивер помогает осушителю выполнять функцию регенерации.

После осушителя воздух распределяется четырехконтурным защитным клапаном:

- в два независимых контура рабочей тормозной системы, оборудованных раздельными ресиверами;

- в контур стояночной и аварийной систем, оснащенный самостоятельным ресивером (через этот контур также происходит питание системы торможения прицепа);

- в контур питания дополнительных потребителей воздуха (пневмоподвески и других).

-

Кроме разделения потока воздуха клапан обеспечивает:

- последовательное заполнение контуров сжатым воздухом.

- при падении в каком-либо давления ниже допустимого – герметичность в остальных.

Водитель осуществляет управление главным тормозным краном через педаль тормоза. Через полости тормозного крана воздух под давлением нагнетается в тормозные камеры передних колес, через управляющие элементы – тормозные камеры задних колес. Камеры штоками воздействуют на механизмы разведения (сжатия) тормозных колодок. Автомобиль тормозит.

В контуре стояночной и аварийной тормозных систем воздух из ресивера подается на ручной тормозной кран, который управляет подачей воздуха в энергоаккумуляторы, которые устанавливаются как правило на задние колеса. Посредствам ручного тормозного крана сбрасывается давление из такого аккумулятора. В результате, пружина воздействует на испонительные механизмы. Она принудительно давит на шток тормозной камеры, обеспечивая безопасную постановку грузового автомобиля на стоянку. Энергоаккумуляторы помогают избежать аварии во время движения. Когда давление системы упадет ниже допустимого, они тормозят машину.

Еще из ресивера контура стояночной и аварийной тормозных систем подается питание на кран управления тормозами прицепа. Пневматические системы автомобиля и прицепа соеденяются с помощью питающих соединительных головок. Управляющие сигналы в систему торможения прицепа параллельно поступают от тормозных систем автомобиля: рабочей, стояночной, аварийной.

При соединении тормозной системы прицепа с основной тормозной системой грузовика подключаются отдельно:

- питающая магистраль исполнительных механизмов,

- управляющая магистраль.

Если на прицепе стоят тормозные камеры, оснащенные энергоаккумуляторами, дополнительно собирается цепь управления секциями энергоаккумуляторов. По питающей магистрали сжатый воздух, минуя тормозной кран прицепа, наполняет ресивер прицепа. По управляющей магистрали пневмосигнал подается в цепь управления тормозным краном прицепа. В зависимости от расположения осей, прицепы оснащаются одним или двумя регуляторами тормозных сил. Эти устройства позволяют корректировать выходной сигнал с тормозного крана, исходя из загрузки прицепа. Отрегулированный сигнал поступает в антиблокировочную систему прицепа.

Антиблокировочные системы грузовика и прицепа контролируют процесс равномерного торможения колесами. Их работу обеспечивают:

- датчики угловой скорости колес,

- электромагнитные клапаны – модуляторы,

- электронный блок управления,

- сигнальные лампы.

Система контроля и сигнализации – это манометр, показывающий водителю давление в пневмосистеме (иногда два, по числу контуров рабочей системы), и индикаторные лампы разного цвета, через датчики, контролирующие работу системы и сигнализирующие о ее состоянии.

Тормозная пневмосистема грузового автомобиля технически сложный механизм. Тяжелая габаритная машина должна надежно и предсказуемо вести себя на любой дороге. Знание устройства, принципа действия составных частей и элементов тормозной системы поможет в правильном уходе за ней. В благодарность – тормоза не подведут водителя в экстремальной ситуации.

Большинство современных грузовых автомобилей, прицепов к ним и автобусов оснащено пневматической тормозной системой, работа которой связана со взаимодействием большого количества управляющих и исполнительных элементов. Проведение проверки технического состояния и инструментального контроля указанной системы требует от диагностов хорошего понимания общих принципов ее построения и функционирования. Поэтому целесообразно остановиться на конструктивных особенностях данной системы более подробно.

Пневматическая тормозная система — это тормозная система, привод которой осуществляется посредством использования энергии сжатого воздуха. При этом под тормозным приводом подразумевается совокупность элементов, находящихся между органом управления и тормозом и обеспечивающих их функциональную взаимосвязь. В тех случаях, когда торможение осуществляется целиком или частично с помощью источника энергии, не зависящего от водителя, содержащийся в устройстве запас энергии также считается частью привода.

Рис. Пневматическая одноконтурная тормозная система

Привод, как правило, подразделяется на две функциональные части:

- привод управления

- энергетический привод

При этом управляющие и питающие магистрали, соединяющие буксирующие транспортные средства и прицепы, не рассматриваются в качестве частей привода.

Привод управления — это совокупность элементов привода, которые управляют функционированием тормозов, включая функцию управления необходимым запасом энергии.

Энергетический привод — совокупность элементов, которые обеспечивают подачу на тормоза энергии, необходимой для их функционирования, включая запас энергии, используемой для работы тормозных механизмов.

Тормоз — это устройство, в котором возникают силы, противодействующие движению транспортного средства. Тормоз может быть фрикционным (когда эти силы возникают в результате трения двух движущихся относительно друг друга частей транспортного средства), электрическим (когда эти силы возникают в результате электромагнитного взаимодействия двух движущихся относительно друг друга, но не соприкасающихся частей транспортного средства), гидравлическим (когда силы возникают в результате действия жидкости, находящейся между двумя движущимися относительно друг друга элементами транспортного средства), моторным (когда эти силы возникают в результате искусственного увеличения тормозящего действия двигателя, передаваемого на колеса).

Рис. Схема простейшего пневмотормоза автомобиля: 1 — ресивер; 2 — педаль; 3 — кран; 4 — тормозной цилиндр; 5 — пружина; 6 — шток тормозного механизма; 7 — тормозная колодка

Элементы системы фрикционного тормоза называются тормозными механизмами.

В пневматических тормозных системах приводом управления являются элементы пневмопривода, с помощью которых подаются сигналы на автоматическое или регулируемое срабатывание элементов энергетического привода. На управляющих элементах пневмопривода (тормозных кранах, клапанах, регуляторах и т.п.) вход управляющего пневмосигнала всегда обозначается цифрой 4. Такое же обозначение данного сигнала имеет место на функциональных и структурных схемах.

Энергетическим приводом в пневматических тормозных системах являются элементы, с помощью которых осуществляется питание сжатым воздухом элементов привода управления или исполнительных элементов энергетического привода (тормозных камер, энергоаккумуляторов, пневмоцилиндров и т.п.). Науправляющих элементах пневмопривода вход питающей магистрали всегда обозначается цифрой 1. Следует отметить, что в ряде случаев управляющий сигнал может одновременно выполнять функции питающего. В этом случае на элементах и схемах пневмопривода вход такого сигнала все равно обозначается цифрой 1.

Любой выходной пневматический сигнал или воздействие обозначается на элементах управления или схемах цифрой 2.

В случае, когда какие-либо элементы управления имеют несколько входов или выходов, относящихся к различным контурам тормозной системы, они маркируются цифрами (в порядке возрастания), следующими после обозначения, указанного выше (например, 11, 12, 21, 22 и т.п.).

Цифрой 3 на элементах тормозного привода обозначается связь с атмосферой.

Рассмотрим функционирование пневмопривода тормозной системы и отдельных ее элементов на примере системы грузового автомобиля, предназначенного для буксирования прицепа и, соответственно, прицепа, буксируемого таким тягачом.

В целях обеспечения надежности работы пневматический привод разделяется на несколько контуров, относительно независимых друг от друга. Первый из них называется питающим и выполняет функцию подготовки сжатого воздуха к применению в пневмосистеме в качестве рабочего тела.

Компрессор — это воздушный насос, который нагнетает воздух в питающий контур и, как правило, осуществляет первичную регулировку его давления. Регулятор давления управляет подачей сжатого воздуха компрессором с целью поддержания его давления в заданных пределах. Осушитель воздуха производит подготовку сжатого воздуха для использования в пневмосистеме. Основная его задача — отделение от воздуха паров воды и от- фильтровывание различных примесей (в основном паров масла). В современных системах осушитель совмещает функции отделения от примесей и регулировки давления, поэтому в таких системах регулятор давления как отдельный узел отсутствует. Поскольку большинство осушителей работает по принципу регенерации, они имеют отдельный ресивер, с помощью которого обеспечивается регенеративная функция. В некоторых видах пневмосистем может применяться предохранитель от замерзания, смешивающий со сжатым воздухом летучую низкозамерзающую жидкость для предотвращения замерзания воды, конденсирующейся на элементах тормозного привода при низких температурах. Однако эти устройства в настоящее время применяются редко, так как современные модели осушителей обеспечивают подготовку сжатого воздуха с достаточной эффективностью.

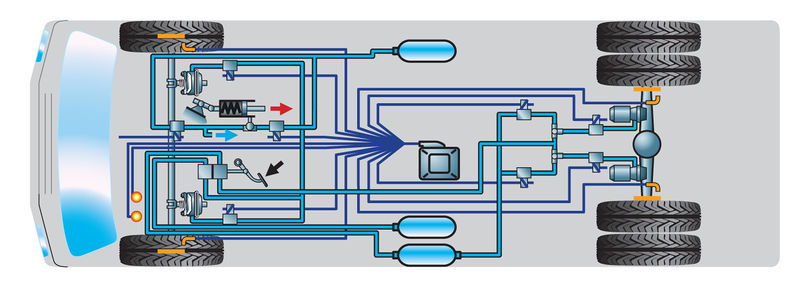

Рис. Схема пневмопривода тормозной системы: а — грузового автомобиля-тягача; б — прицепа; 1 — компрессор; 2 — регулятор давления; 3 — осушитель воздуха; 4 — регенерационный ресивер; 5 — четырехконтурный защитный клапан; 6-8 — ресиверы контуров пневмопривода; 9 — дополнительные потребители воздуха; 10 — манометр; 11 — контрольные и аварийные сигнализаторы; 12 — ножной тормозной кран; 13 — модулятор АБС переднего колеса; 14 — тормозная камера переднего колеса; 15 — обратный клапан; 16 — ручной тормозной кран; 17 — ускорительный клапан; 18 — регулятор тормозных сил задней оси; 19 — модулятор АБС заднего колеса; 20 — тормозная камера с энергоаккумулятором; 21 — тормозной кран управления тормозной системой прицепа; 22, 29 — питающие соединительные головки; 23, 30 — соединительные головки управляющей магистрали; 24 — электронный блок управления АБС тягача; 25 — контрольные лампы АБС; 26 — датчик АБС переднего колеса; 27 — датчик АБС заднего колеса; 28, 44 — соединительная вилка АБС; 31, 32 — фильтры воздуха; 33 — тормозной кран прицепа; 34 — ресивер; 35 — кран растормаживания прицепа; 36 — клапан соотношения давлений; 37 — регулятор тормозных сил передней оси; 38 — модулятор АБС передней оси; 39 — тормозные камеры передней оси; 40 — регулятор тормозных сил задней оси; 41 — модуляторы АБС средней и задней оси; 42 — тормозные камеры средней оси; 43 — тормозные камеры задней оси; 45 — электронный блок управления АБС прицепа; 46 — диагностический разъем АБС прицепа; 47 — датчики АБС передних колес; 48 — датчики АБС задних колес

После прохождения через осушитель сжатый воздух поступает к четырехконтурному защитному клапану. Основные функции данного устройства:

- разделение потока сжатого воздуха на независимые контуры

- обеспечение последовательного заполнения контуров сжатым воздухом после возрастания давления в одном из контуров до установленного значения

- обеспечение герметичности остальных контуров тормозной системы при разгерметизации или большом падении давления в одном из них

Четырехконтурный защитный клапан распределяет воздух по следующим контурам:

- двум независимым контурам рабочей тормозной системы тягача (I и II)

- контуру стояночной (аварийной) тормозной системы, а также питающему и управляющему контурам прицепа (III)

- контуру питания пневмоподвески и прочих дополнительных потребителей воздуха (9 на рисунке), например пневмоподвески кабины, сиденья водителя, пневмогидроусилителя сцепления, привода вспомогательной тормозной системы (на рисунке представлен краном управления моторным тормозом)

Каждый из контуров имеет исполнительные элементы, которые и реализуют конечную функцию непосредственного воздействия на тормозной механизм, а контур тормозной системы прицепа имеет соединительные головки для подключения к управляющей и питающей магистралям тягача.

В контурах I и II рабочей тормозной системы сжатый воздух после ресиверов подается к ножному тормозному крану в верхнюю и нижнюю секции соответственно. Внутри данного элемента происходит формирование либо чисто управляющего, либо комбинированного (управляющего и одновременно питающего) сигнала, который поступает непосредственно (как показано на рисунке для тормозов передних колес) или через определенные управляющие элементы 18 (как показано на рисунке для тормозов задних колес) к исполнительным элементам тормозных систем (14, 20). В качестве дополнительных управляющих элементов могут выступать ускорительные (релейные) клапаны, регуляторы тормозных сил, обеспечивающие функцию ускорительных кранов, краны быстрого оттормаживания и т.п. В качестве исполнительных элементов могут служить простые диафрагменные тормозные камеры либо комбинированные тормозные камеры с энергоаккумулятором.

В контуре III сжатый воздух поступает к ручному тормозному крану аварийной и стояночной тормозных систем, где формируется, как правило, чисто управляющий сигнал, который при поступлении на ускорительный клапан 17 аварийной тормозной системы производит подачу или сброс давления воздуха из секции энергоаккумулятора комбинированной тормозной камеры. Воздухом этого же контура осуществляется питание тормозного крана управления тормозами прицепа. Через данный кран происходит питание тормозной системы прицепа посредством соединительной головки, а также формируется управляющий сигнал как результат воздействия сигналов от тормозных кранов рабочей, аварийной и стояночной систем. Этот сигнал подается на соединительную головку управляющей магистрали.

К контурам тормозной системы подсоединяются контрольно- измерительные приборы. Обычно это манометры, указывающие давление в контурах I и II, или один общий манометр. Кроме того, имеются контрольные лампочки, которые сигнализируют о падении давления в контурах пневмопривода.

К пневмосистеме тягача подключен ряд компонентов АБС, реализующих данную функцию для всего комбинированного транспортного средства. В их число входят датчики АБС, считывающие значения угловой скорости колес, электронный блок управления, суммирующий и анализирующий сигналы датчиков и формирующий сигнал для выходного воздействия, модуляторы АБС (электромагнитные клапаны), играющие роль исполнительных механизмов, соединительная вилка прицепа, а также контрольные и диагностические лампы, подающие сигналы о техническом состоянии системы.

Прицеп снабжается сжатым воздухом от тягача через питающую соединительную головку, окрашенную в красный цвет. Пройдя через фильтр и тормозной кран прицепа, воздух поступает в ресивер.

Управляющий пневматический сигнал проходит через соединительную головку управляющей магистрали, окрашенную в желтый цвет, и, пройдя через фильтр, подается на тормозной кран прицепа. Под воздействием этого сигнала в указанном кране формируется выходной управляющий сигнал, который корректируется регуляторами тормозных сил в зависимости от загрузки транспортного средства. На полуприцепах и прицепах, имеющих центральное расположение осей, устанавливается один регулятор тормозных сил. Прицепы с разнесенным положением осей в управляющей магистрали тормозной системы передней оси могут иметь дополнительный клапан согласования давлений, служащий для обеспечения благоприятного соотношения давления воздуха между данными осями. Скорректированный управляющий сигнал подается к модуляторам АБС, которые на прицепах могут играть, кроме того, роль ускорительных клапанов. В зависимости от исполнения системы, а также для соблюдения нормативных требований один модулятор на прицепах может питать исполнительные механизмы оси, отдельного колеса или нескольких колес по одному из бортов прицепа. В пневматической части модуляторов управляющий сигнал преобразуется в сигнал, приводящий в действие исполнительные элементы (тормозные камеры). В ряде случаев на прицепах используются в качестве исполнительных элементов тормозные камеры с энергоаккумуляторами. При этом имеется дополнительная пневматическая магистраль, осуществляющая подачу сжатого воздуха в секции энергоаккумулятора, и устройство приведения в действие стояночной тормозной системы, находящееся вне кабины водителя.

Элементы АБС прицепа включают следующие устройства:

- колесные датчики

- блок управления

- модуляторы давления с функцией ускорительного клапана

Для проверки корректности работы системы служит диагностический разъем, а для электрического питания системы и поступления управляющих сигналов от тягача — соединительная вилка.

Что такое тормозная система автомобиля?

Если говорить о безопасности в автомобиле, сложно представить что-то более важное, чем хорошие тормоза. Всё остальное тоже важно, никто не спорит:на плохом двигателе далеко не уедешь, на плохих амортизаторах особо не расслабишься, но нормальная, исправная тормозная система автомобиля – это то, с чего вообще нужно начинать разговор о вождении.

Учитывая, что от тормозов буквально зависит человеческая жизнь, инженеры постарались сделать эту систему как можно более надежной. Что же там, под средней педалью?

- Классификация тормозных систем автомобиля по назначению, устройство

- Рабочая (основная)

- Стояночная

- Запасная

- Вспомогательная

- Классификация тормозных систем автомобиля по типу привода, устройство

- Механический

- Гидравлический

- Пневматический

- Комбинированный

- Контуры подключения

- Принцип работы тормозной системы

- Неисправности тормозной системы автомобиля

- Заключение

Классификация тормозных систем автомобиля по назначению, устройство

Когда-то можно было обойтись одним видом тормозов. Но автоконструкторы постоянно искали возможности улучшить их конструкцию, и на сегодняшний день мы имеем различные виды тормозных систем, отличающиеся по назначению, принципу работы и техническому исполнению.

Рабочая (основная)

Да, учитывая, что именно ей мы обязаны жизнью и безопасностью, рабочая тормозная система по праву стоит на первом месте. Это те тормоза, которыми водитель управляет во время движения: они позволяют замедлить или остановить транспортное средство. Рабочая тормозная система соединена с системой ABS (антиблокировочной), которая помогает маневрировать в критической дорожной ситуации.

Стояночная

Назначение стояночного тормоза понятно из названия: фиксировать автомобиль на долгое время, чтобы он не покатился с горочки в отсутствие хозяина. В отличие от основной системы, стояночная предназначена для длительного включения без последствий для работоспособности.

Стояночный тормоз может выручить и в том случае, когда основные тормоза по какой-то причине не работают (такое бывает редко, но бывает). Как минимум, она поможет остановиться не в ближайшем столбе.

Запасная

Резервная, она же запасная, она же аварийная – специальная тормозная система, которая предназначена для страховки в случае отказа основных тормозов. Она может устанавливаться отдельно, может быть конструктивным элементом основных тормозов, а может и вообще отсутствовать в автомобиле. Если запасного тормоза нет, в случае чего придется спасаться стояночным, он поможет.

Вспомогательная

Ее называют еще горной, по основному назначению. Ставится вспомогательный тормоз в грузовые автомобили, и применяется в условиях, когда нужно постоянно оттормаживаться в течение долгого времени. Типичный пример – езда по горным дорогам с грузом. Обычные тормоза в таких условиях перегреваются, поэтому водители пользуются вспомогательными.

Классификация тормозных систем автомобиля по типу привода, устройство

Один человек, даже очень сильный, не может приложить достаточное усилие на тормоза, чтобы остановить машину. Для умножения и передачи усилия используется привод тормозной системы. Типы приводов бывают разные:

Механический

Типичный пример – стояночный тормоз, у которого в качестве привода трос и рычаги. Этой системе столько лет, сколько самому автомобилю, но ничего более простого и безотказного пока что инженеры не придумали.

Гидравлический

Тормоза с гидравликой есть у любого легкового автомобиля, это самая привычная нам система. Можно сказать, гидравлика сочетает в себе эффективность и доступность: работает отлично, обслуживать достаточно легко, комплектующие есть в любом магазине автотоваров. Гидравлические тормоза делятся по типу тормозных элементов на дисковые и барабанные.

-

Дисковый тормоз.