Содержание

Секреты «долголетия» ходовой части гусеничных машин (Ч. 7)

Техническое обслуживание и ремонт ходового механизма

(По материалам компании Passini Group, Канада)

Техническое обслуживание гусеничных цепей

Общий ресурс по износу гусеничной цепи увеличивается, если правильно выполняют ее техническое обслуживание. Если ходовой механизм работает нормально, без неисправностей и затруднений, износ поверхности втулки, контактирующей с зубьями ведущего колеса при движении вперед, достигнет 100% задолго до окончания ресурса по износу направляющих поверхностей звеньев. Теоретически, когда износ втулки по наружному диаметру достигает предельной величины или расчетного срока службы, износ звеньев должен составлять 50%. Поэтому может быть экономически выгодно развернуть пальцы и втулки на 180°, чтобы они проработали до полного износа гусеничных звеньев. Конечно, при оценке затрат следует принимать во внимание ожидаемый срок службы после технического обслуживания и общую его стоимость, включая стоимость рабочей силы и простоя машины.

Порядок техобслуживания гусеничных цепей с сухими и с обычными смазываемыми шарнирами различается (например, гусеницы экскаватора с полиуретановыми уплотнениями, гусеницы бульдозеров, герметизированные подпружиненными шайбами, и т. д.), а также гусеницы с закрытым шарниром с жидкой смазкой (англ. аббревиатура SALT). Правильный порядок технического обслуживания приводится ниже.

Гусеничные цепи «сухого» типа – поворот пальцев и втулок.

Цепи этого типа характеризуются интенсивным износом в двух зонах: по наружной поверхности втулки и внутри шарнира. Как уже объяснялось в предыдущей главе, из-за наружного износа втулки уменьшается ее прочность и увеличивается провисание гусеницы.

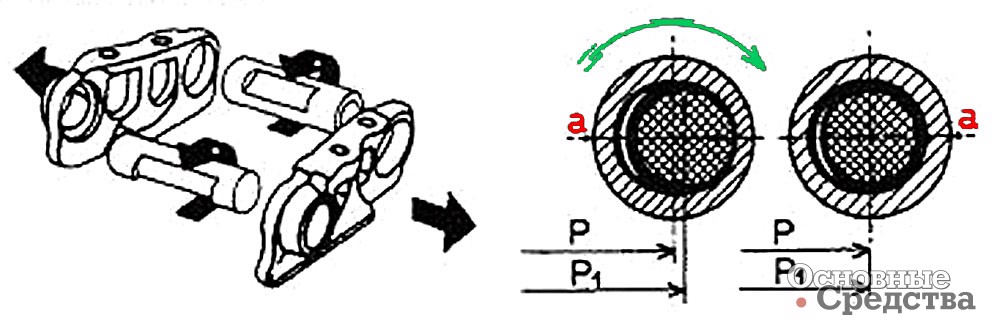

В то же время износ пальца и втулки по внутреннему диаметру приводит к «змеевидному вилянию» и увеличению шага звеньев цепи. Поворот пальцев и втулок на 180° позволяет компенсировать бо’льшую часть люфта (Р1 — Р) (см. рисунок), возникшего из-за износа. Техническое обслуживание гусеничной цепи такого типа следует выполнить, когда износ наружной поверхности втулок или износ внутри шарниров достигнет 100% (в зависимости от того, что наступит раньше). Однако, даже если этот предел износа шарниров еще не достигнут, но износ гусеничных звеньев превышает 50%, развернуть втулки и пальцы полезно.

Гусеничные цепи с закрытым шарниром с жидкой смазкой – разворот пальцев и поворот втулок со смазкой.

Основное преимущество цепи этого типа – относительно низкий темп износа внутри шарниров благодаря смазке. Поэтому главным критерием при выборе даты техобслуживания является степень износа наружной поверхности втулок. В некоторых случаях обслуживание гусеничной цепи становится необходимым из-за утечки смазки и перемещения втулки на пальце назад и вперед.

Сложно точно определить главный из нескольких факторов, ставших причиной увеличения расстояния между гусеничными звеньями: чрезмерно широкие башмаки при работе на неровной опорной поверхности с высокими ударными нагрузками и/или работа на склоне и с высокими скоростями.

Утечка смазки из некоторой части шарниров происходит даже при нормальных условиях работы. Если при техобслуживании обнаружится, что до 10% шарниров лишились смазки, это можно считать нормальным.

Ниже приведены полезные советы, которые следует учитывать при планировании и выполнении технического обслуживания (также см. рисунок).

• Все детали должны быть в целом в удовлетворительном состоянии, и их износ должен протекать равномерно.

• Общий износ гусеничных звеньев не должен превышать 75%.

• Общий износ втулок не должен доходить до 100%.

• Соотношение степеней износа втулок и звеньев должно составлять 1,3.

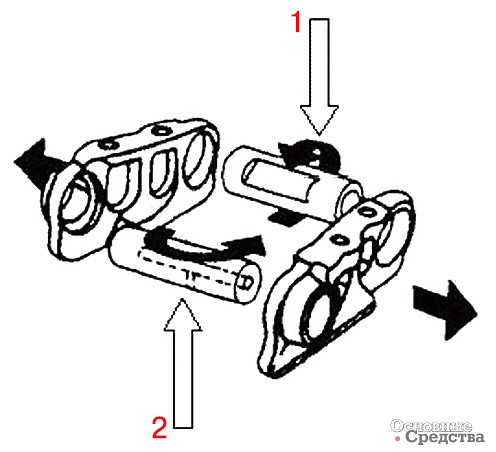

• Повернуть втулки на 180° вокруг их продольной оси.

• Развернуть пальцы на 180° в горизонтальной плоскости так, чтобы масляный канал был направлен к нижней части втулки (направляющим поверхностям звеньев).

Примечание. Следует убедиться, что радиальный масляный канал обращен к направляющим поверхностям гусеничного звена.

• После разворачивания пальцев и втулок обязательно установить новые уплотнения.

• Заменить пальцы и втулки, лишившиеся смазки и/ или имеющие трещины.

• Если износ на поверхностях втулок выглядит как относительно неглубокие канавки и в шарнире была смазка, втулку можно использовать снова. Если на втулке есть задиры, зазубрины, трещины или ржавчина, втулку следует заменить.

• Перед сборкой детали тщательно очистить.

• Заново смазать все шарниры.

В случае разворота деталей шарнира без внесения новой смазки в шарнир, он быстро потеряет смазку. Конечно, в этом случае ожидаемый ресурс по износу шарниров будет короче, чем у шарниров со смазкой, но все же близкий к ресурсу по износу гусеничных цепей с «сухими» шарнирами. Ресурс по износу внутренней части шарнира после «разворота со смазкой» может достигнуть такой же величины, как у нового шарнира.

Натяжение гусеничной цепи

Как видно из предыдущих глав, натяжение гусеничной цепи значительно влияет на интенсивность износа большинства деталей ходового механизма, так как возрастают контактные напряжения.

Тем не менее ослабление натяжения гусеничной цепи – одна из главных причин неправильного контакта деталей и, следовательно, вредного воздействия на боковые поверхности звеньев цепи и боковые поверхности реборд катков и колес. Поэтому именно от правильного натяжения гусеничной цепи зависят производительность и долговечность деталей ходового механизма.

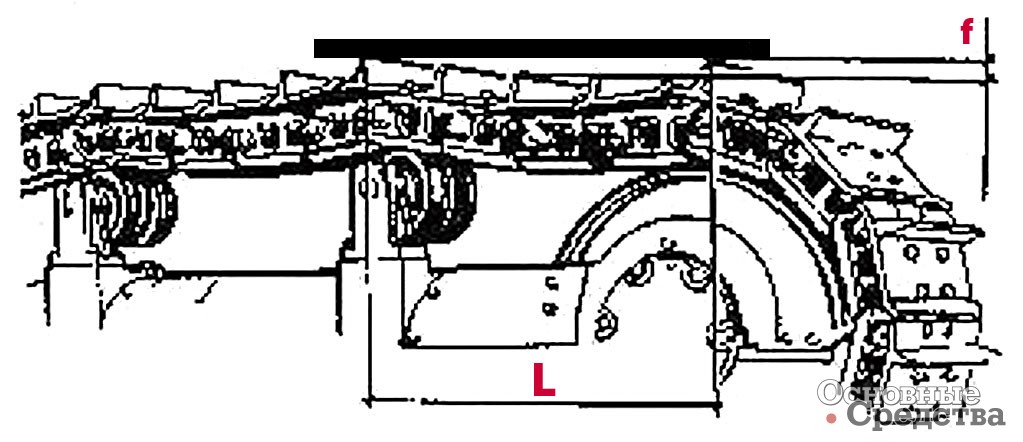

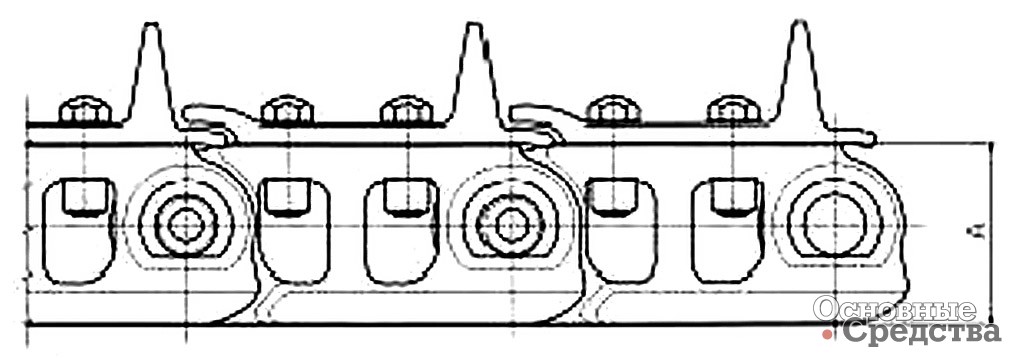

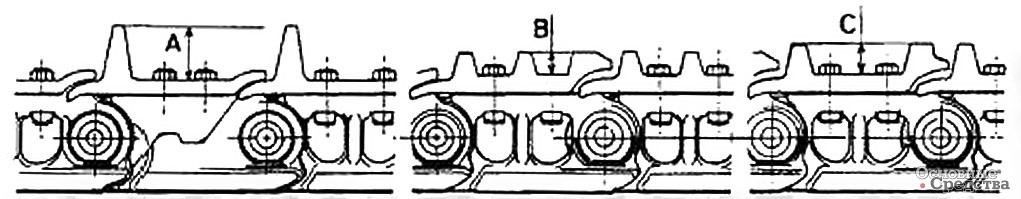

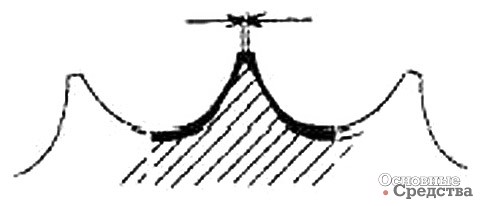

Как измерить натяжение гусеничной цепи. Провисание гусеничной цепи между поддерживающими катками – это параметр, обычно используемый для измерения натяжения цепи.

Натяжение цепи определяют в следующем порядке:

- медленно переместить машину вперед по ровной горизонтальной площадке;

- остановить машину в положении, когда грунтозацеп расположится непосредственно над поддерживающим катком;

- убедиться, что грунтозацепы изношены равномерно (имеют одинаковую высоту), и положить мерную линейку на два грунтозацепа между поддерживающим катком и направляющим колесом (см. рисунок);

- измерить расстояние f между линейкой и вершиной грунтозацепа в месте, где провисание самое большое.

Рекомендованная величина провисания гусеничной цепи. Если в инструкции к машине не указана иная величина, рекомендуется ориентироваться на следующие значения:

тракторы – f = от L/25 до L/35;

экскаваторы – f = от L/35 до L/50.

Как измерить износ ходового механизма

Примечание. Перед измерениями детали следует тщательно отмыть.

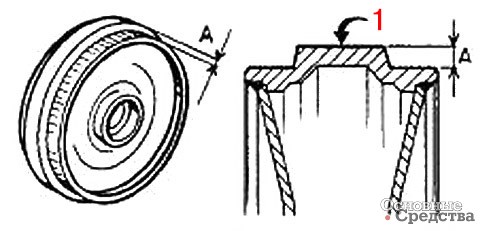

Направляющие поверхности гусеничных звеньев.

Измерительный инструмент: глубиномер.

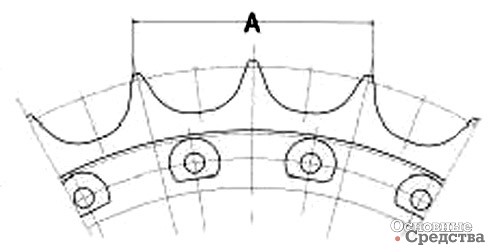

Габаритную высоту А звена измеряют от направляющей поверхности звена до башмака, затем высчитывают величину износа. Измерение следует выполнять с наружной стороны звена непосредственно возле бобышки шарнира цепи.

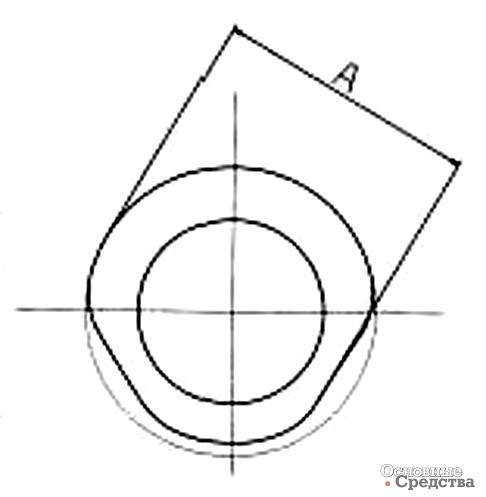

Втулки.

Измерительный инструмент: штангенциркуль.

Величину А измеряют в месте, где диаметр втулки минимален, независимо от того, как располагается зона износа относительно вертикали, и от того, работает ли данная поверхность при переднем или заднем ходе.

Убедитесь в том, что штангенциркуль расположен правильно: это поможет избежать ошибок при измерении износа.

Наиболее распространенные ошибки, которые допускают при применении этого метода:

- штангенциркуль располагается не под прямым углом к продольной оси втулки – штангенциркуль должен располагаться перпендикулярно к продольной оси втулки;

- при приложении чрезмерно большого усилия могут деформироваться губки штангенциркуля, что приведет к искажению (занижению) результатов измерений;

- губки штангенциркуля должны полностью садиться на измеряемое место, иначе результаты измерения могут быть искажены. Для проверки следует переместить штангенциркуль назад-вперед. Если расстояние между втулкой и башмаком недостаточно для прохода губок штангенциркуля, перед измерением следует демонтировать башмак.

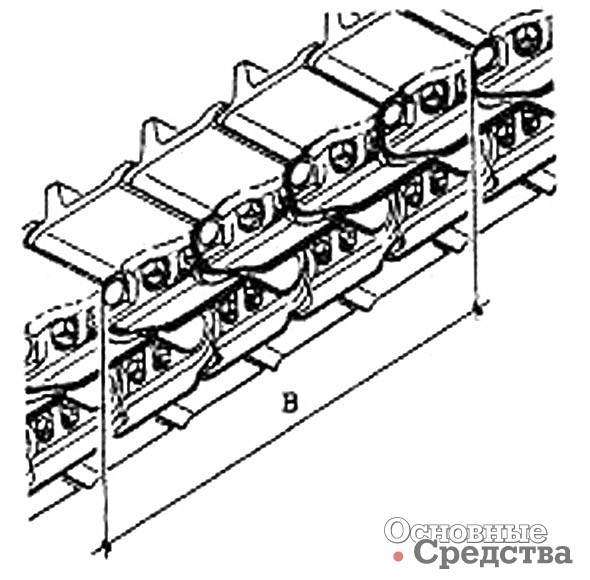

Шаг звеньев (износ внутри шарниров).

Измерительный инструмент: мерная лента.

Измеряется расстояние между пятью соединительными пальцами (четыре смежных звена). Порядок измерений:

- расположить машину на ровной горизонтальной площадке. Медленно и плавно подать ее вперед;

- остановить машину так, чтобы не ослабло натяжение гусениц. Гусеницы должны быть туго натянуты и располагаться прямо, чтобы результаты измерений не были искажены;

- расположить мерную ленту по воображаемой линии, соединяющей одинаковые точки двух крайних пальцев на измеряемом участке гусеницы. Результат измерения будет точнее, если измерять расстояние между продольными осями пальцев;

- измерение необходимо выполнить по крайней мере дважды на разных участках одной гусеницы;

- выполнить такое же измерение на другой гусенице машины.

Износ грунтозацепов башмаков.

Измерительный инструмент: глубиномер.

Измеряем высоту грунтозацепа от его вершины до плоскости башмака. Можно воспользоватья измерительной планкой, которую кладут на два соседних грунтозацепа (обычно так измеряют башмаки с одним грунтозацепом). Следует выбирать для измерений самый прямой участок гусеничной цепи.

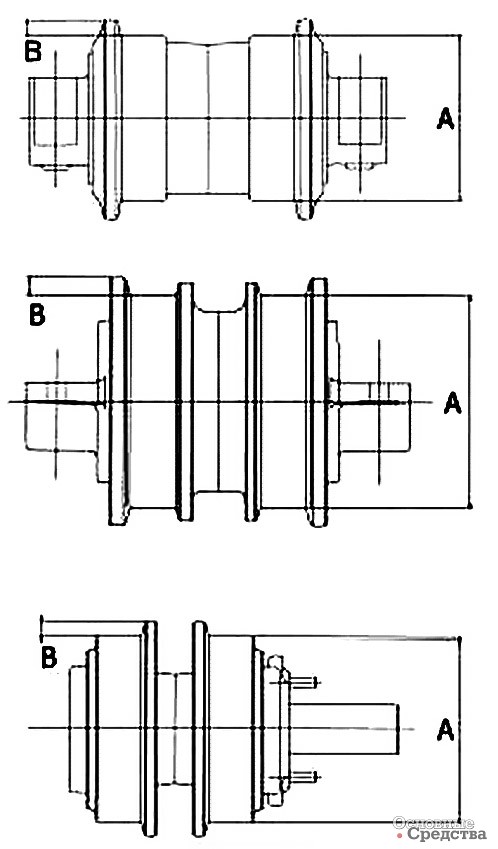

Опорные и поддерживающие катки.

Измерительный инструмент: штангенциркуль (способ А); глубиномер (способ В).

При измерении диаметра катка штангенциркулем (способ А) процент износа подсчитывают по минимальному размеру.

При использовании глубиномера (способ В) процент износа подсчитывают по максимальному размеру. Способ В можно применять только в случае, если реборды катка не изношены и не повреждены.

В обоих случаях следует обязательно измерить расстояние до обеих рабочих поверхностей катка, чтобы выявить неравномерный износ, если таковой есть, и избежать ошибки при оценке износа катка, если износ внутренней рабочей поверхности окажется больше, чем наружной.

Точность измерений в значительной степени зависит от того, насколько тщательно они подготовлены и проведены. Старайтесь избежать следующих типичных ошибок:

- измерительный инструмент располагается не под прямым углом к измеряемой поверхности. И штангенциркуль, и глубиномер должны располагаться перпендикулярно к оси вращения катка;

- при приложении чрезмерно большого усилия губки штангенциркуля могут деформироваться, что приведет к искажению (занижению) результатов измерений;

- губки штангенциркуля должны полностью садиться на измеряемое место, в противном случае результаты измерений могут быть искажены. Для проверки надо переместить штангенциркуль назад-вперед.

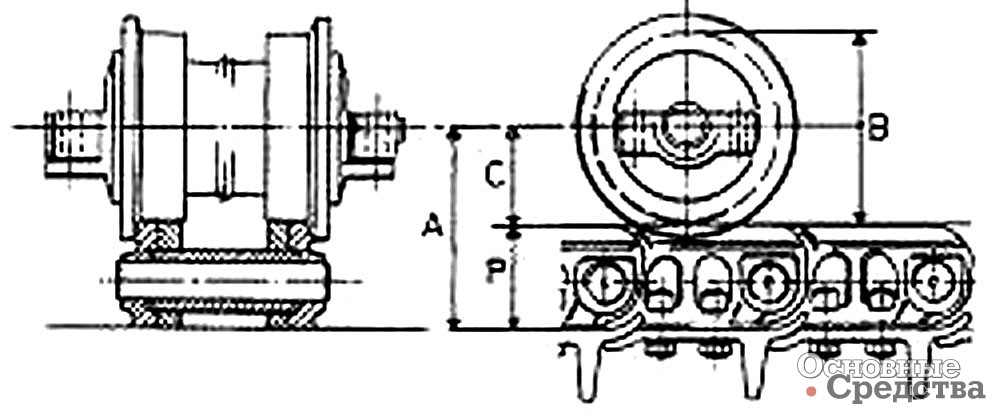

Альтернативный способ измерения. Если использовать описанные выше способы по каким-либо причинам невозможно, надо измерить расстояние А от внутренней плоскости башмака до оси вращения катка. Затем измерить высоту Р звена и рассчитать диаметр рабочей поверхности по формуле

Примечание. Точность данного способа ниже, чем двух первых (А и В).

Направляющее колесо.

Измерительный инструмент: глубиномер.

Измеряют расстояние между средним выступом и рабочими поверхностями направляющего колеса. Этот способ можно применять только в случае, когда средний выступ колеса не изношен и не поврежден. В противном случае результаты измерений будут искажены.

Ведущее колесо.

Способ измерения: визуальный.

На ведущем колесе изнашивается вся поверхность зубьев и нет точки, не затронутой износом, которую можно было бы принять за базу для измерения. К тому же все производители определяют величину износа ведущих колес по-разному. Практически невозможно привести общую для всех типов ведущих колес методику измерений, поэтому можно только рекомендовать регулярно проверять и оценивать степень износа, как описано в главе «Оценка характера износа и типичные повреждения». Также следует помнить, что ведущее колесо надо немедленно заменить, как только сработаются вершины зубьев.

Ходовой механизм Caterpillar с приподнятым ведущим колесом.

Измерительный инструмент: мерная лента.

Этот способ пригоден только для ведущих колес «ходового механизма Caterpillar с приподнятым ведущим колесом».

Измеряется минимальное расстояние между тремя смежными зубьями. Поскольку рабочая сторона зуба обычно изношена больше, рекомендуется проводить измерения от рабочей стороны зуба до противоположной стороны другого зуба, расположенного через один от первого.

Примечание. Измерение следует проводить между зубьями одного сегмента, в противном случае результаты будут неточными. Более того, учтите, что в этом случае износ вершин зубьев не будет надежным признаком общего износа ведущего колеса.

Ремонт ходовой части гусеничных тракторов: устройство и неисправности

Во время длительной эксплуатации спецтехники неизбежно возникают поломки, причем обычно в наиболее нагруженных функциональных узлах. Так, сравнительно часто возникает необходимость провести ремонт ходовой части гусеничных тракторов, поэтому стоит всесторонне рассмотреть те неисправности, которые к этому приводят, и общую технологию починки. Зная факторы риска, провоцирующие выход каретки, цепей и других элементов из строя, вы будете понимать, как их защитить и продлить тем самым время беспроблемного использования машины.

В силу своей конструкции данный вид спецтехники хорошо показывает себя на слабонесущих грунтах и в условиях сложно-пересеченной местности, поэтому важно поддерживать ее в идеальном работоспособном состоянии.

Ходовая часть трактора – что это такое

Это ключевой функциональный узел транспортного средства, обеспечивающий его непосредственное перемещение в пространстве с заданной в рабочем диапазоне скоростью. Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач:

- поддержка остова со всеми смонтированными и эксплуатируемыми механизмами;

- преобразование вращательного момента (идущего от звездочек или ведущих колес) в поступательное движение;

- генерация силы тяги, достаточной для буксировки прицепов и/или других машин.

Трансмиссия Трактора ДТ-75 с бульдозерным оборудованием:

Механическая, обеспечивает минимальные потери мощности и высокую надежность.

— переднего хода / заднего хода

Устройство ходовой части гусеничного трактора

Она состоит из 3 частей:

- Остов – выполняет несущую функцию. Это система, соединяющая остальные узлы.

- Движитель – воспринимает от всех установленных агрегатов (а также от трансмиссии) момент нагрузки, который и превращает в поступательное перемещение по заданной траектории.

- Подвеска – соединяет мосты с кузовом (рамой), передает вес спецтехники на почву, смягчает вибрации, удары и толчки, тем самым улучшая плавность хода.

Каждая из этих частей заслуживает более подробного рассмотрения.

Есть три варианта остова:

- Рамный – хребтовой или лонжеронный, то есть из пары продольных балок из стали с поперечинами. Он образует цельную или шарнирно-связанную конструкцию, но обязательно жесткую, прочную, предоставляющую легкий доступ к используемым механизмам.

- Полурамный – получается при соединении корпуса трансмиссии и опорной металлоконструкции в форме буквы «Н». Именно к последней крепится передняя ось движителя. Отличается малым весом (по сравнению с прошлым подвидом) при сохранении достаточной стойкости к нагрузкам и вибрациям.

- Безрамный – создается путем жесткого стыка корпусных элементов силовой передачи и блок-картера, а также, опционально, муфты сцепления и заднего моста. Несколько ограничивает доступ к навешенным на борт агрегатам, поэтому применяется сравнительно редко.

Движитель – конструкционно сложный узел ходовой части гусеничных тракторов, устройство его выглядит следующим образом:

- ведущая звездочка, отвечающая за перемещение, задействует цепь;

- последняя состоит из шарнирно соединенных звеньев и создает замкнутый контур (обвод), огибая поддерживающие ролики, направляющее колесо и опорные катки;

- почвозацепы формируют дорожку для качения спецтехники;

- опорные катки равномерно распределяют действующую силу тяжести по всей поверхности трака;

- ролики выполняют поддерживающую функцию, предотвращая боковое раскачивание;

- натяжной механизм и направляющее колесо задают и сохраняют правильную траекторию перемещения с сохранением должной амортизации.

Такая конструкция движителя обеспечивает ходовому устройству гусеничных машин высокое качество сцепления с грунтом при сравнительно низком давлении на него, а также хорошую проходимость. Отсюда – частота эксплуатации на болотистых или песчаных почвах, на сложно-пересеченных участках. Но есть и недостаток – это меньшая, чем у колесных моделей, скорость, что несколько ограничивает универсальность использования.

Подвеска может быть:

- Эластичная – представляет собой систему рычагов и катков (упругих и попарно составленных в каретку), которые при помощи шарниров присоединены к раме. Помогает траку повторять рельеф поверхности, что способствует повышению плавности движения.

- Полужесткая – это тележка с балками различного диаметра и располагающимися на них элементами. Ее рама сзади подключена к остову, а спереди контактирует с плоской рессорой. Ее конструкция проще, чем у предыдущего варианта (а значит меньше деталей могут выйти из строя), но качество поглощения вибраций хуже.

Двигатель Трактора ДТ-75 с бульдозерным оборудованием:

Четырехтактный дизель жидкостного охлаждения с турбонаддувом. Вместо пускового двигателя может комплектоваться системой электростартерного запуска.

| Модель | Д-440-22 (А-41) | РМ-80 |

| Эксплуатационная мощность, кВт (л.с.) | 70(95) | 59(80) |

| Диаметр цилиндра/ход поршня, мм | 130/140 | 110/130 |

| Частота вращения коленвала при эксплуатационной мощности, об/мин | 1750 | 1800 |

| Число цилиндров, шт | 4 | 4 |

| Рабочий объем, л | 7,43 | 4,94 |

| Удельный расход топлива при эксплуатационной мощности, г/кВт*ч (г/л. с. ч) | 238(175) | 231(170) |

| Коэффициент запаса крутящего момента, % | 35 | 25 |

Основные неисправности ходовой части гусеничного трактора

Прежде чем их подробно рассмотреть, объясним природу их возникновения. Ключевая причина появления и развития дефектов – неравномерность воспринимаемых нагрузок.

Следует учитывать, что функциональные узлы спецтехники эксплуатируются в абразивной среде, зачастую при наличии сухого трения. А те же траки еще и постоянно контактируют с почвой, самой разной твердости и состояния. Добавьте сюда сезонные изменения климата, а также резкие скачки влажности, и получите все предпосылки для интенсивного износа.

Два простых примера:

- У ряда советских моделей (допустим, у того же Т-74) задняя опора в процессе использования испытывает нагрузку в 3 раза серьезнее, чем передняя. Естественно, в таких условиях придется периодически проводить ремонт – в рамках технического обслуживания ходовой части гусеничного трактора.

- Если на эту же машину навесить плуг, при работе ее передние цапфы и втулки будут нагружены на 24 кН, тогда как задние – уже на 41 кН. Понятно, что раньше выйдет из строя.

Еще один фактор риска – температура, ведь ее падение приводит к изменению вязкости масла. Так, уже при -15 0С движение спецтехники с той же скоростью, что при +5 0С, требует в 2,5 раза больших энергозатрат. Сила трения при этом возрастает пропорционально, а значит и износ контактирующих друг с другом деталей ускоряется.

Также стоит помнить, что в процессе постоянного контакта друг с другом детали механически деформируются. Происходит истирание соприкасающихся поверхностей, что приводит к ухудшению качества сцепления.

В качестве примера разнообразия возникающих дефектов – сводная таблица неисправностей заднего моста гусеничного трактора.

| Поломка | Причина появления и развития | Метод устранения |

| Подтекает масло | Повреждение прокладок или уплотнителей. Ослабление крепления составляющих. | Заменяете изношенный элемент. Хорошо (но не излишне сильно) затягиваете болты. |

| АБД не работает | Диски муфты замаслились. Фрикционные накладки износились. | Промываете загрязнившиеся комплектующие или ставите новые вместо отживших свое. |

| Корпус перегревается или шумит | Зазор между коническими шестернями или подшипниками превышает допустимый. Масла недостаточно. | Регулируете расстояние, доводя его до подходящего. Доливаете смазочный материал. |

| При движении по ровной местности спецтехника уходит в сторону | Ослабла пружина, тормозящая солнечную шестерню. Рычаги управления перемещаются не свободно. Накладки тормозных лент изношены. | Заменяете отслужившую деталь/элемент. Регулируете ход до свободного. |

| Плохо выполняется команда поворота | Механизм совершения маневров не настроен должным образом. Накладки остановочных тормозов замаслены или стерты. | Отлаживаете работу устройства управления. Устанавливаете новые комплектующие. |

Ремонт заднего моста гусеничного трактора можно предотвратить, если периодически его осматривать и прослушивать. Регулярные проверки позволяют своевременно выявить и с минимальными последствиями устранить неполадки и ошибки функционирования, затянуть разболтавшиеся гайки крепления, откалибровать подшипники, убрать скапливающиеся подтеки масла. При этом важно заливать смазочный материал не выше метки (контрольного уровня), чтобы он не вытекал через сальники. Далее мы отдельно рассмотрим те случаи, которые встречаются чаще и более критичны.

Поломка каретки подвески

В процессе эксплуатации под воздействием неравномерных нагрузок, у данного элемента развиваются следующие дефекты:

- трещины и сколы по внутренней или наружной поверхности;

- изломы проушин и/или истирание их отверстий;

- преждевременный износ внешних колец конических роликоподшипников и втулок балансиров;

Такие проблемы характерны для многих моделей советского и российского производства, в частности, для Т-150, ДТ-75 и ДТ-75М. Хотя и зарубежная спецтехника, активно используемая на слабых грунтах и в сложно-пересеченной местности в условиях нашего климата, тоже сталкивается с появлением аналогичных повреждений.

Поэтому ремонт кареток гусеничного трактора, в принципе, универсален и заключается в выполнении следующих действий:

- При трещинах зачищаете поверхность возле дефектного участка, укрепляете проушину штифтами (5-6 мм диаметром), загибаете их и завариваете место стыка электродами Э-46, Э-42 (или другими, но с меловой обмазкой).

- При изнашивании технологического отверстия, предназначенного для оси качания, растачиваете место под внутренний балансир, берете подходящую по сечению втулку из стали, запрессовываете ее, привариваете на торцах, просверливаете посадочную точку под клин (сечением в 28 мм). Всю процедуру можно легко произвести при помощи мобильных расточных станков от .

- При истирании самих втулок – для цапфы поперечных брусьев или для оси качания – просто заменяете поврежденные элементы (так как они уже не подлежат восстановлению).

- При преждевременном износе наружных колец роликоподшипников расширяете технологические отверстия, ставите в них ремонтные втулки большего диаметра.

Поломка гусениц

Они функционируют в самых жестких условиях, так как работают в абразивной среде и при изменениях температуры, и находятся в непосредственном контакте с другими деталями и полотном грунта. Поэтому со временем у них изнашиваются:

- проушины звеньев и пальцы – на участках их сопряжения;

- цевки – в точках их соединения с зубцами ведущей звездочки;

- почвозацепы и беговые дорожки.

Порядок действий здесь зависит от того, что именно вышло из строя. Есть элементы, восстанавливать которые или экономически невыгодно, или небезопасно, так как дальнейшая их эксплуатация может привести к аварии.

Другие виды ремонта гусениц тракторов выполняются в зависимости от характера дефекта. Например, отверстия проушин чинят путем обжатия, подвергая их пластической деформации. Для этого звено помещают в емкость с расплавом солей, нагревают до высокой температуры, после чего обжимают при помощи штампов. В результате происходит перераспределение материала детали с возвращением исходных размеров. Дальше производят закалку, чтобы элемент приобрел достаточную надежность. Параллельно восстанавливаются и поврежденные цевки (в этом преимущество способа).

Еще один метод – заливка жидким металлом:

- В проушине прожигают отверстие – с той стороны, где износ наиболее серьезен, используя угольный электрод или электрическую дугу.

- После чего в полученное посадочное место вставляют втулку и с обеих сторон закрывают ее огнеупорной глиной.

- Параллельно расплавляют сталь, либо с подключением ТВЧ, либо в тиглях, а затем заливают металл в проушину.

- Металл заполняет образовавшиеся полости, остывает и затвердевает, превращается в своего рода вкладыш (или заклепку), позволяющую восстановить исходную форму элемента.

Аналогичными способами проводится и ремонт гусеничных кранов, так как ходовая система у них практически такая же, что и у тракторов, а значит получает похожие повреждения.

Поломка цепей

Чаще всего в процессе эксплуатации, особенно в условиях перегруза спецтехники, возникают следующие дефекты:

- провисание трака из-за проблем с цилиндром натяжителя;

- ослабление качества стыка на участке крепления ведущей звездочки с башмаком;

- критическое изнашивание 20% втулок и более;

- отсутствие заднего хода;

- истирание почвозацепов из-за их постоянного контакта с твердой поверхностью грунта.

Большинство неполадок визуально заметны, что дает возможность исправить их на самых ранних этапах проявления. Однако для собственного успокоения и безопасности работы стоит проводить ультразвуковую дефектоскопию, которая выполняется в рамках технического обслуживания ходовой части колесного трактора или планового ремонта цепи гусеничной машины.

Обнаруженные дефекты исправляются в зависимости от их природы. Так, при провисании трака восстанавливается целостность поверхностей цилиндра натяжителя (путем шлифовки и напайки), а в том случае, если это невозможно или нецелесообразно, проводится замена детали.

Ремонт крепления башмака проводится при наличии трещин глубже 4 см, площади обломов, превышающей 200 квадратных см, или истирании гребней более 3 см. Его форму возвращают к исходной при помощи гидравлического пресса.

Опорные катки и почвозацепы чинятся наплавкой металлов подходящей твердости с последующим выравниванием рельефа до нужного посредством элекроконтактной или токарной обработки.

Таблица 4 Технические характеристики Трактора ДТ-75 с бульдозерным оборудованием

| Бульдозерное оборудование | ДЗ — 42 | ДЗ — 42П |

| Размеры бульдозерного отвала, мм: | ||

| — ширина | 2560 | 2800 |

| — высота (с козырьком) | 800 (950) | |

| Скорость подъема и опускания отвала, м/с, не менее | 0,15 | |

| Высота подъема отвала, мм | 635 | |

| Опускание отвала ниже опорной поверхности гусениц, мм | 300 | |

| Угол поворота отвала в плане, град. | — | +25° |

| Угол въезда, град. | 20 | |

| Угол резания, град. | 55 | |

| Предельно допустимые уклоны при работе бульдозера (продольные и поперечные), град. | 20 | |

| Управление отвалом | гидравлическое | |

| Тип гидроцилиндров подъема отвала | 2-х стороннего действия | |

| Количество гидроцилиндров | 2 | |

| Масса бульдозерного оборудования, кг | 800 | 900 |

| Габаритные размеры трактора с бульдозерным оборудованием, мм: | ||

| — длина | 4650 | 5200 |

| — ширина | 2560 | 2800 |

| — высота | 2710 | 2710 |

Технология ремонта гусеничных тракторов

Со стороны она выглядит следующим образом:

- Вы замечаете неисправность и обращаетесь в компанию, занимающуюся профессиональным ремонтом спецтехники.

- Специалисты проводят всестороннюю диагностику и по ее итогам составляют дефектную ведомость, в которую вносят все обнаруженные проблемы и указывают, какие операции необходимо выполнить для их решения.

- Заручившись согласием заказчика, мастера выполняют оговоренные работы – растачивают проушины, наплавляют опорные катки, устраняют цевки и провисания трака, меняют вышедшие из строя элементы – делают все, что можно в цеху.

Внимание, есть детали, которые можно восстановить только в заводских условиях. Например, звенья – их направляют либо непосредственному производителю, либо крупному промышленному предприятию, выпускающему их аналоги.

Также есть детали, которые можно восстановить на месте нахождения спецтехники, без транспортировки в ремонтный цех, если использовать для этого мобильные расточные и наплавочные станки.

Мы постарались как можно подробнее рассмотреть назначение ходовой системы, основные части гусеничного трактора, неисправности, чаще всего возникающие в процессе решения дорожно-транспортных задач. Теперь вы знаете, что делать при поломках, но стоит ли до них доводить? Напоследок хотим дать банальный, но действенный совет: старайтесь не нарушать условия эксплуатации спецтехники и регулярно отправляйте ее на диагностику – это позволит предотвратить развитие многих проблем.

http://www.gruzovikpress.ru/article/4252-tehnicheskoe-obslujivanie-i-remont-hodovogo-mehanizma-sekrety-dolgoletiya-hodovoy-chasti-gusenichnyh-mashin-ch-7/

https://cooptech.ru/selhoztehnika/ustrojstvo-hodovoj-chasti-traktora-dt-75.html