Содержание

Что представляет кузов на каркасе и несущий кузов

Появление первого кузова: кузов на каркасе и рамное шасси

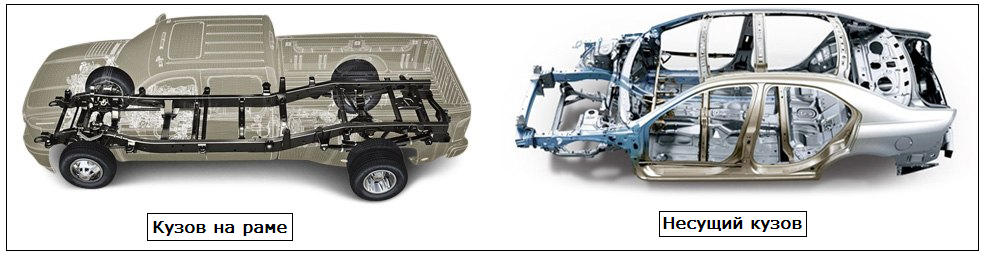

Идея установки автомобильного кузова на отдельной раме пошла от конструкции первых конных экипажей. Кузовная конструкция первых "безлошадных" автомобилей даже внешне напоминала форму кареты и собиралась вручную. Ручной труд делал цену на автомобиль настолько высокой, что машина была не по карману рабочему классу. Продолжалось это до тех пор, пока пионеры промышленности — Генри Лиланд, Рэнсом Олдс и Генри Форд — не совершили революцию в машиностроении. Машины начали собираться на конвейере. На каждую модель автомобиля теперь шла деталь выверенных размеров, что делало ее взаимозаменяемой при поломке или браке. Кузовная конструкция теперь собиралась отдельно, а шасси (рама, на которой закрепляется кузов, а также двигатель и колеса) отдельно. В конце сборки автомобиля каркас устанавливался на шасси. Такая конструкция получила название "рамный кузов" или "кузов на каркасе". Она просуществовала добрых сто лет и применяется до сих пор в джипах, грузовиках, пикапах.

Сборка на конвейере, взаимозаменяемые детали, рамные конструкции снизили себестоимость автомобиля и ускорили его сборку. Машины стали дешевле.

Как долго просуществовали рамные автомобили

Как долго просуществовали рамные автомобили

Пик рамных моделей пришелся на 1920-е, 1930-е и первые послевоенные годы.

Во многих современных пикапах до сих пор сохранилась каркасная конструкция, когда на шасси отдельно ставится кузов и грузовая платформа. Для таких автомобилей собирается цельное стальное шасси, которое выдержит кабину с пассажирами, загруженную грузовую платформу и мощный двигатель под капотом. Раздельная установка позволяет варьировать компоновку кабины, грузового отсека и колесной базы в зависимости от предназначения машины, не меняя при этом конструкцию рамы. В результате семейный минивэн с большой кабиной и фермерский пикап с грузовым отсеком будут иметь общую раму, но разную кузовную форму и функционал.

Несущая, единая конструкция кузова или монокок

Единая кузовная конструкция образует своеобразную цельную скорлупу — монокок. Монокок – с французского: «одна оболочка». Первой моделью с кузовной формой монокока стала Lancia Lambda, собираемая в период между 1922 годом и1931 годом.

Технология подвижного состава

Первым, кто начал выпускать единые кузовные конструкции, был Филадельфийский производитель железнодорожных вагонов Budd (сейчас — ThyssenKrupp Budd). Он поставлял Dodge, Ford и Buick прессованные стальные кузова, которые, правда, все еще устанавливались на отдельные рамы.

В 1923 году французский автопроизводитель Андре Ситроен купил патент на цельные металлические кузовные конструкции. В 1930 году инженер компании Budd, Джозеф Ледвинка, разработал первый единый, цельный кузов автомобиля, сваренный из цельных стальных частей, который затем купила компания Citroёn. Результатом кросс-атлантического сотрудничества стала модель Traction Avants от Citroёn 1934–1957 гг. В итоге было выпущено около 760 000 Traction Avants. Такие кузовные конструкции впоследствии начали называть "несущими", так как, по смыслу, на каркас навешиваются детали типа крыльев и дверей, крепится подвеска, двигатель и прочее.

Первые попытки улучшить аэродинамику

Между тем, по ту сторону Атлантики, инженеры начали прощупывать границы аэродинамики. Производители пытались за счет обтекаемости форм кузова снизить расход топлива и ускорить разгон. Подробней об аэродинамике здесь. Результатом стала модель Chrysler/Dodge Airflow (1934-1937). Budd также сыграла в этом решающую роль, поставив три цельные части, из которых была сварена единый кузовной каркас модели Airflow. Переход от каркасных конструкций к цельным сопровождался внедрением автоматики в их сборку, что уменьшило спрос на ручную работу.

Chrysler/Dodge Airflow (1934-1937)

Провал модели Airflow

Однако Chrysler Airflow стал фальстартом для цельных кузовов. Швы автомобиля имели прорехи, а крепление навесных деталей плохое качество. Вдобавок дизайн Airflow никому не понравился. В 2004 году группа энтузиастов раскопала старенький Airflow и, приступив к реставрации, обнаружила более 400 фунтов свинца, который покрывал дефекты кузова.

Для поднятия уровня продаж Chrysler запустил в кинотеатрах рекламу модели следующего содержания: Airflow показан как супер-автомобиль, которому все нипочем. В подтверждение машину сбрасывают с обрыва, она пролетает 30 метров, а затем, как ни в чем не бывало, уезжает в туман. Интересный факт: вслед за Chrysler компания Citroёn также сбросила свой Traction Avants со скалы, но на продажи модели это не повлияло.

Особенности несущего кузова

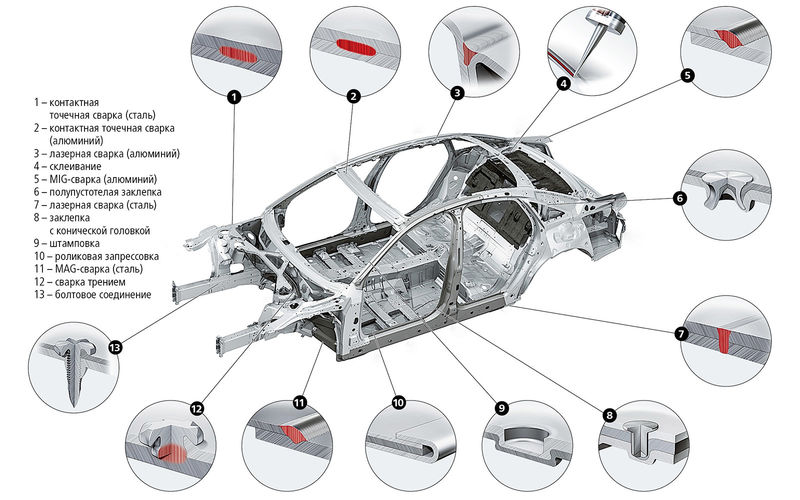

Практически все легковые автомобили, многие внедорожники, минивэны, некоторые пикапы, имеют несущую кузовную конструкцию. Прессованные листовые металлические панели, лонжероны и коробчатые секции соединяются между собой примерно пятью тысячами точечных сварных швов. Разные части несущего кузова соеденяют конструкционным клеем, саморезами, заклепками, чисто механическими методами зажима, свариваются путем трения с перемешиванием (FSW).

Источник: https://zap-online.ru/info/avtonovosti/svarka-avtomobilnogo-kuzova-innovacionnym-sposobom-treniem-s-peremeshivaniem

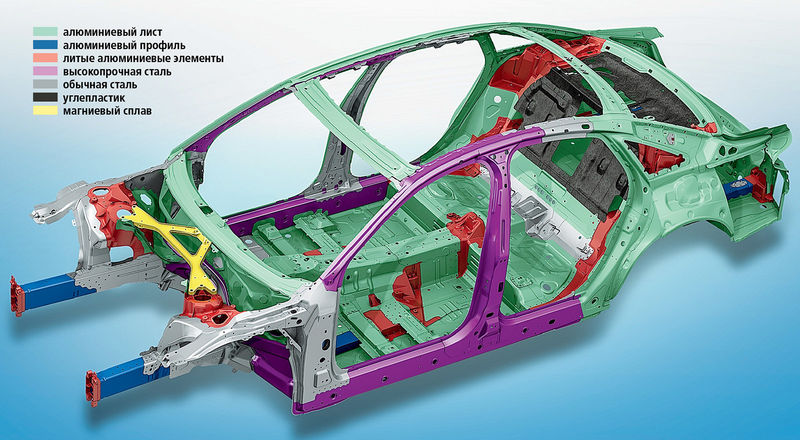

Детали выплавляются из стали, алюминия, пластика, композитов, имеют разную толщину в зависимости от предназначения, месторасположения, планируемой нагрузки. Примерный состав материалов кузова автомобиля седан: 47 % высокопрочной низколегированной стали, 42 % стандартной стали, 10 % алюминия,1 % пластика. Самая высокая доля листовой стали составляет около 0,75-1,0 мм в толщине.

Крылья автомобиля навешиваются на несущую кузовную конструкцию и крепятся болтами, чтобы облегчить сборку или ремонт после столкновения. Подвижные части – капот, двери, крышка багажника – крепятся болтами и петлями. Кроме крыльев, подвижных частей, передней и задней панелей, вся остальная часть — это цельная несущая конструкция.

Вариации несущих конструкций

История помнит модель Volkнеswagen Beetle с кузовной конструкцией в виде полумонокока. Тесненная листовая сталь и отдельные секции сварены в ней между собой так, чтобы сформировать достаточно жесткую несущую кузовную форму, которая могла обойтись без каркаса. Конечно, в современных моделях Volkswagen типа Up! такого уже не увидишь.

Другой вариант цельной кузовной формы — концепция Superleggera (итал. «суперлегкий»). В основе этого метода, запатентованного в 1936 году, лежала структурная рамка, изготовленная из труб малого диаметра, которая определяет кузовной контур. На этот контур накладывались пластины из алюминия. Преимущества включали легкость изменения контуров и небольшой вес. Но этот метод имел недостатки – сложность сборки, отсутствие ударопрочности, большая вероятность появления коррозии в тех местах, где металл соприкасался с алюминием.

Самая легкая, но дорогая вариация несущего кузова — это цельная пространственная рама или трубчатая. Отличие кузова с пространственной рамой от несущего каркасно-панельного состоит в том, что у первого обшивка чисто декоративная, часто выполнена из пластика или лёгких сплавов, и вообще не участвует в восприятии нагрузки. Обшивка здесь выполняет роль кожуха защищающего агрегаты машины от атмосферного воздействия и выполняющего роль аэродинамического обтекателя. Пространственную раму применяют в Audi A8, Audi R8, Ferrari 360, Lamborghini Gallardo, Mercedes-Benz SLS AMG, Pontiac Fiero, Saturn S-Series.

У Audi даже есть несколько видов цельных алюминиевых пространственных рам (ASF), различающихся процентом алюминия в сплаве и способом сборки — вручную или на конвейере. Например, ASF модели R8 почти полностью собирается вручную, а здоровенный пространственный каркас модели Audi A8 собирается в автоматизированном режиме. Сборочная линия модели A8 включает:

- 215 роботов;

- 48 склеивающих машин;

- 106 машин для самонарезающих винтов;

- почти 300 самозакрывающихся заклепочных систем;

- MIG (металлический инертный газ);

- другие сварочные аппараты.

Плюсы несущих кузовных конструкций автомобиля

Плюс несущей кузовов в ударопрочности и жесткости, которые получаются за счет сварки множества секций из твердых и мягких материалов. Заметим, что ударопрочность и жесткость — это не одно и то же. Ударопрочность зависит от контролируемой деформации. Структура кузова не должна быть жесткой вдоль конкретных путей нагрузки, чтобы рассеять энергию при столкновении. При этом по другим путям нагрузки структура должна оставаться жесткой, сохраняя целостность пассажирского салона, чтобы не травмировать людей. Грубо говоря, при столкновении с препятствием передок автомобиля должен контролируемо сжаться в гармошку сам в себя, а салон остаться целым, чтобы люди внутри получили минимум увечий и остались живы.

Также важна торсионная жесткость – устойчивость к скручиванию. Она важна при боковых ударах, когда нужно, чтобы металл не согнулся, повредив пассажиров в салоне. Торсионная жесткость кузова рассчитывается специальным компьютером и затем проверяется на краш-тестах.

Минус несущего кузова — коррозия

На несущей кузовной конструкции множество сварочных швов, которые накапливают влагу, что приводит к коррозии метала. Чтобы не допустить коррозию нужно изолировать сварочны швы от взаимодействия с влагой и дорожной солью. Делается это путем покрытия кузовных деталей специальными антикоррозийными средствами.

Еще один способ борьбы с коррозией — заводская обработка кузовных швов после сварки на стадии сборки автомобиля, например путем электрогальванизации. Электрогальванизация — это процесс, в котором слой цинка связывается со сталью для защиты от коррозии. В этом процессе по кузову пускается электрический ток для уменьшения содержания растворенных катионов металлов, чтобы они образовывали тонкое когерентное металлическое покрытие на электроде. Электрический ток пропускается через солевой / цинковый раствор с цинковым анодом и стальным проводником. Автопроизводители, применяющие электрогальванизацию, дают десятилетнюю гарантию, что кузовные части автомобиля не подвергнутся коррозии.

Кроме обычной коррозии, существует еще гальваническая коррозия. Вкратце: любые два разнородных металла составляют батарею. В присутствии электролита — к примеру, влаги в воздухе, происходит ионный перенос, разрушающий оба материала. Это особенно актуально для некоторых металлических пар, например, из стали и алюминия, в ущерб концепции Superleggera. Контрмеры по противостоянию гальванической коррозии включают разделение швов непроводящими материалами + специальную обработку поверхностей прилегающих металлов.

Нужно ли дополнительно защищать автомобиль от коррозии после покупки, читайте здесь.

Тенденции развития

В будущем нас ждут легкие модели автомобилей. По оценкам Международного совета по экологически чистому транспорту, работающего с Lotus Engineering, каждые 10% потери веса автомобиля снижают расход топлива на 6-7%. Потеря веса на 33% сокращает расхода топлива на 23%.

Автомобильные производители по-разному добиваются снижения веса моделей. О способах снижения веса читайте здесь. Одна из идей снижения веса — кузовные детали, вылитые из углеродного волокна. Как изготавливают углеродное волокно, читайте здесь.

Из каких материалов изготовлен кузов автомобиля. Из чего делают кузова автомобилей? задних и передних крыльев

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов , какие материалы применяют при производстве , а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов , пластика и прочих материалов , которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида . В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей , а также от чего зависит качество и долговечность готового кузова машины.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ

Кузов любого автомобиля играет роль несущей конструкцией , в котором использовано при производстве огромное многообразие различных материалов и комплектующих . Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать . Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации , мы сможем без труда определить преимущества и недостатки того или иного типа кузова .

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей , компонентов и деталей , которые затем необходимо очень точно , а также грамотно соединить в единую конструкцию , которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный , при этом безопасный , легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы , а также новые технологии с материалами .

1. Изготовление кузова автомобиля из стали. Преимущества и недостатки

Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали , алюминиевых сплавов и даже пластмассы с добавлением стекловолокна . Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра . Благодаря использованию тонкого листа стали , автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова .

Высокая прочность кузова получается благодаря специальным свойствам и составу стали , а также его способностью к глубокой вытяжке , то есть можно изготавливать детали сложных форм . Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения . Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью , поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии .

В процессе создания кузовов из стали , задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности . Задача технологов заключается в правильном подборе состава стали , его сочетание с другими сплавами и компонентами , чтобы материал был хорошо штампуем . Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь . Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали , которые позволяют упростить производство , а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса . Первоначально происходит изготовление , а затем прокатка стальных листов , которые обладают разной толщиной . После этого листы подвергают штамповке для создания определенных деталей машино-комплекта . На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел , он же кузов . Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами .

Положительные стороны стали при производстве автомобильных кузовов :

— низкая стоимость материала в сравнении с другим сырьем ;

— четко отработанная технология изготовлени я и утилизации материала;

— оптимальная ремонтопригодность готового кузова .

Отрицительные стороны стали при производстве автомобильных кузовов :

— высокая масса материала и готового кузова ;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова .

Что касается негативных сторон при производстве кузова из стали , то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей , а также процесса штамповки , данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается . Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения .

К таким видам материала относят такую марку стали , как TWIP , которая содержит большое количество марганца в своем составе , доля вещества может доходить до 25 процентов . Сталь такого типа обладает высокой пластичностью , устойчивостью к частым деформациям , благодаря чему материал можно подвергать относительному удлинению . Удлинение «ТВИП-стали » может происходит на 50-70 процентов , а пределом прочности служит показатель в 1450 МегаПаскаль . Для сравнения , прочность обычной стали составляет не более 250 МегаПаскаль , а высокопрочной до 600 МегаПаскаль .

2. Изготовление кузова автомобиля из алюминия. Преимущества и недостатки

Что касается автомобильных кузовов из алюминиевых сплавов , то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова , реже всего целиком. В большинстве случаев алюминий используется для производства капотов , крыльев , дверей , крышки багажника , а также прочих элементов и деталей .

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали . В связи с чем толщину деталей из этого материала производители увеличивают , поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр , как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали , к тому же при производстве требуются более сложные процедуры , чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю .

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов , то он очень схож с ранее описанной процедурой создания несущей конструкции из стали . На первой стадии , детали из листа алюминия подвергают штамповке , а затем собираются в единый цельный узел . При сварке применяется аргон , детали соединяются при помощи специальных заклепок или клея . На завершающей стадии , основные участки будущего кузова подвергают точечной сварке , а затем к стальному каркасу , изготовленному из труб разного сечения , прикрепляются кузовные панели и машино-комплекты .

Положительные стороны алюминия при производстве автомобильных кузовов :

Появляется возможность производства кузовных элементов любой формы и сложности ;

— масса готового алюминиевого кузова значительно легче стального , при равной прочности ;

— материал легко подвергается обработке , процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине ;

— низкая стоимость технологических процессов при производстве.

Отрицительные стороны алюминия при производстве автомобильных кузовов :

Высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей ;

— необходимость наличия специального высокоточного оборудования ;

— намного дороже стали , в связи с высокими энергозатратами .

Алюминий обладает средней пластичностью иустойчивостью к разного рода деформациям . Такой материал не рекомендуется подвергать удлинению ,в связи с тонкой номинальной толщиной . Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль . Для сравнения , прочность стандартной стали составляет около 240-250 МегаПаскаль , а высокопрочной в районе 500-600 МегаПаскаль .

3. Изготовление кузова автомобиля из стеклопластика и пластмассы. Преимущества и недостатки

Что касается производства кузова из стеклопластика , то имеется в виду такой материал , как волокнистый наполнитель , который специально пропитывается полимерными смолами . Как правило, материал такого вида используется для облегчения общей массы готового кузова . Самыми известными наполнителями , он же стеклопластик являются стеклоткань , кевлар и карбон .

Справочно заметим, что примерно 85 процентов пластмасс , которые применяются в автомобилестроении , приходятся на 5 основных видов материалов , такие как полиуретаны , поливинилхлориды , ABS-пластик , полипропилены и стеклопластики . Около 15 оставшихся процентов приходится на полиэтилены , полиакрилаты , полиа миды , поликрбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов , что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений , накладки противоударного типа и прочие компоненты . Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова , как капоты , крылья , двери и крышки багажников .

Положительные стороны стеклопластика при производстве автомобильных кузовов :

Имея высокую прочность , деталь имеет небольшой вес ;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами ;

— простота изготовления элементов, которые имеют сложную форму ;

Имеется возможность производства деталей крупных размеров .

Отрицательные стороны стеклопластика при производстве автомобильных кузовов :

— сравнительно высокая цена на наполнители ;

— высокие требования к точности форм , разметке и готовой детали ;

— производство деталей осуществляется продолжительное время;

Высокая сложность в ремонте при повреждении деталей.

Справочно заметим, что довольно часто такие материалы, как поливинилхлориды используются для производства фасонных деталей , например рукояток , панелей приборов и прочие элементы. Зачастую поливинилхлориды применяют совместно с обивочными материалами , на примере разных тканей . Что касается полипропилена , то из него часто изготавливают корпуса фар , рулевые колонки , воздуховоды и прочие элементы. ABS-пластик используют для облицовки деталей , как интерьера , так и экстерьера автомобиля.

Видео обзор: «Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве»

В заключении отметим, что автомобильная промышленность сегодня не стоит месте и старается развиваться лицом к покупателю, который хочет динамичную , экономичную , надежную , безопасную и при этом недорогую машину. Все это ведет автомобилестроение к тому, что в производстве транспортных средств применяются новые технологии и материалы , которые отвечают современным требованиям , а также стандартам .

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

Расскажем из чего делают кузова автомобилей и какие технологии появились? Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении машины.

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо идти на компромиссы, искать новые технологии, новые материалы.

Сталь

Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам нужна хорошая штампуемость. И главная задача металлургов — угодить и тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы.

- низкая стоимость;

- высокая ремонтопригодность кузова;

- отработанная технология производства и утилизации.

- самая большая масса;

- требуется антикоррозийная защита от коррозии;

- потребность в большом количестве штампов;

- ограниченный срок службы.

Алюминий

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства:

- возможность изготовить детали любой формы;

- кузов легче стального, при этом прочность равная;

- легкость в обработке, вторичная переработка не составляет труда;

- устойчивость к коррозии, а также низкая цена технологических процессов.

- низкая ремонтопригодность;

- необходимость в дорогостоящих способах соединения деталей;

- необходимость специального оборудования;

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Достоинства стеклопластика:

- при высокой прочности маленький вес;

- поверхность деталей обладает хорошими декоративными качествами;

- простота в изготовлении деталей, имеющих сложную форму;

- большие размеры кузовных деталей.

- высокая стоимость наполнителей;

- высокое требование к точности форм и к чистоте;

- время изготовления деталей достаточно продолжительное;

- при повреждениях сложность в ремонте.

Автомобильная промышленность не стоит на месте и развивается в угоду потребителю, который хочет быстрый и безопасный автомобиль. Это приведет к тому, что в производстве авто используются новые, отвечающие современным требованиям материалы.

ДЛЯ изготовления деталей кузовов и кабин автомобилей в основном применяются листовые материалы.

Выбор материала является важным фактором, обеспечивающим качество кузовов автомобилей. К листовым материалам предъявляются следующие требования:

материал должен обеспечивать прочность детали в узле и обладать необходимыми пластическими свойствами для штамповки детали заданной формы;

толщина материала должна быть достаточной для обеспечения необходимой прочности детали после пластического деформирования при штамповке;

материал должен обеспечивать качественное выполнение других технологических процессов изготовления кузовов и кабин (сварка, окраска и т. п.);

номенклатура толщин, марок и размеров применяемого листового и рулонного материала должна быть возможно меньшей.

Основным кузовным материалом является тонколистовая низкоуглеродистая качественная сталь, изготавливаемая методом холодной прокатки. Преобладающие толщины используемых сталей находятся в диапазоне 0.6.—1,5 мм. Марки, свойства и сортамент сталей регламентируются следующими стандартами:

1. ГОСТ 9045-93. Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия;

2. ГОСТ 16523-97. Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия;

3. ГОСТ 19904-90. Прокат листовой холоднокатаный. Сортамент.

Листовая сталь по ГОСТ 9045 — 93 применяется для наиболее сложных и ответственных деталей, в том числе и для облицовочных (наружных) деталей кузова. Стальной прокат подразделяют: 355

1) по виду продукции;

2) по нормируемым характеристикам;

3) по качеству отделки поверхности;

4) по способности обрабатываться штамповкой-вытяжкой.

По виду продукции прокат подразделяется на листы и рулоны.

По нормируемым характеристикам прокат делится на пять категорий, каждая из которых определяет характеристики механических свойств, регламентируемые при поставке проката по данной категории.

К нормируемым характеристикам относятся предел текучести ат, временное сопротивление ав, относительное удлинение 5, твердость по Роквеллу, глубина сферической лунки, формуемой на листовом образце до его разрушения специальным инструментом (испытание по методу Эриксена).

Подразделение по видам продукции и по качеству отделки поверхности такое же, как проката по ГОСТ 9045-93.

Стандарт на сортамент (ГОСТ 19904-90) распространяется на листовой холоднокатаный прокат шириной 500 мм и более, изготавливаемый в листах толщиной от 0,35 до 5,0 мм и рулонах толщиной от 0,35 до 3,5 мм. Стандарт устанавливает ряд размеров проката по толщине, ширине и длине, предельные отклонения этих размеров, плоскостность проката, характер кромки (обрезная, необрезная) и регламентирует другие характеристики проката (волнистость, серповидность, телескопичность и др.).

Из чего делают кузова автомобилей?

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы.

Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении кузовов авто.

Сталь для кузова автомобиля

Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность (кузова получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и дорогостоящих мероприятий по защите от коррозии .

Сталь имеет хорошие свойства, позволяющие изготавливать детали различной формы, и с помощью различных способов сварки соединять необходимые детали в целую конструкцию. Разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются.

Преимущества стали:

- низкая стоимость,

- высокая ремонтопригодность кузова,

- отработанная технология производства и утилизации.

- самая большая масса,

- требуется антикоррозийная защита от коррозии,

- потребность в большом количестве штампов,

- дороговизна,

- ограниченный срок службы.

Алюминий для кузова автомобиля

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Достоинства алюминия:

- возможность изготовить детали любой формы,

- кузов легче стального, при этом прочность равная,

- легкость в обработке, вторичная переработка не составляет труда,

- устойчивость к коррозии, а также низкая цена технологических процессов.

- низкая ремонтопригодность,

- необходимость в дорогостоящих способах соединения деталей,

- необходимость специального оборудования,

- значительно дороже стали, так как энергозатраты намного выше.

Стеклопластик и пластмассы

Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих фасонных деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Технология изготовления кузовных деталей из стеклопластика в следующем: в специальные матрицы укладывается слоями наполнитель, который пропитывают синтетической смолой, затем оставляют для ее полимеризации на определенное время. Имеется несколько способов по изготовлению кузовов: монокок (весь кузов – одна деталь), наружная панель из пластика, установленная на алюминиевом или стальном каркасе, а также идущий без перерывов кузов с интегрированными в его структуру силовыми элементами.

Источник http://https://zap-online.ru/info/avtonovosti/konstrukciya-kuzova-dlya-avto-ot-ekipazhey-do-uglerodnogo-volokna

Источник http://https://shinmag72.ru/poderzhannye-avto/iz-kakih-materialov-izgotovlen-kuzov-avtomobilya-iz-chego-delayut-kuzova.html