Содержание

Плазменное зажигание для четырехтактных ДВС

Большой интерес читателей вызвала статья Г. Морозова «Прогрессивные системы зажигания», опубликованная в «КиЯ» №113. Редакция получила много писем читателей, содержащих просьбу опубликовать конкретные схемы, в частности высокоэффективного плазменного зажигания, в которых бы использовались доступные у нас элементы электроники и которые можно было бы применить на отечественных подвесных моторах и стационарных двигателях.

Этот интерес вполне объясним, так как двигатели, оборудованные плазменной системой зажигания, могут работать на обедненной топливной смеси при соотношении 19,5 весовых частей воздуха на 1 часть топлива. Это обеспечивает экономию горючего до 17%, существенно облегчается запуск холодного двигателя, который возможен при небольшом прикрытии дроссельной заслонки.

Автор предлагаемой ниже статьи разработал и испытал плазменную систему на четырехтактном автомобильном двигателе. Его опыт, без сомнения, будет полезен владельцам катеров, работающих над повышением надежности и экономичности двигателей. А вот об использовании подобной системы на подвесных моторах редакция пока информации не имеет и с признательностью примет к публикации материалы о работах в этой области, выполненных любителями-водномоторниками.

Работа двигателя на судне специфична. Характерны повышенная влажность, вибрации, ограниченный запас топлива. Поэтому увеличение надежности, экономичности и экологической чистоты двигателя являются первоочередными задачами конструкторов двигателей внутреннего сгорания.

Снижения расхода топлива, уменьшения содержания вредных веществ в отработавших газах, повышения крутящего момента ДВС можно достигнуть при использовании плазменного зажигания. Отличительное свойство его заключается в том, что на свече помимо поджигающей искры образуется постоянная дуга, действующая в течение 30—40° угла поворота коленчатого вала двигателя. При этом на сжигание рабочей смеси затрачивается до 120 мДж энергии, что значительно больше, чем при обычном электрическом искровом разряде. В камере сгорания образуется большая поверхность воспламенения, фронт подожженной смеси сильно возрастает. Это происходит потому, что, в отличие от батарейной или обычной электронной систем зажигания, во вторичном контуре плазменного зажигания действует постоянное напряжение до 3000 В, которое и образует плазму. В момент разряда между электродами свечи возникает обычная искра, сопротивление искрового промежутка резко уменьшается и постоянное напряжение 3 кВ образует постоянную электрическую дугу, зажженную в момент первичного электрического разряда; для поддержания дуги достаточно напряжения 900 В.

Предлагаемый принцип «искра + плазма» в описываемой ниже системе зажигания реализуется не полностью, а только в диапазоне средних и больших частот вращения коленвала — от 1500 до 6000 об/мин Этого вполне достаточно, чтобы воспользоваться преимуществами плазменного зажигания. Длительность горения дуги выбрана 2—2,4 мс.

Информация об изображении

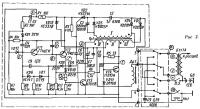

Рис. 2. Электронная схема плазменного зажигания

Чтобы осуществить плазменное зажигание на более низких оборотах, дуга должна гореть в течение 5 мс. Однако этого сделать нельзя, так как стандартная катушка зажигания Б117А сгорит от перегрева, а электрическая эрозия свечей увеличится во много раз за счет длительного горения дуги.

Блок-схема плазменного зажигания представляет собой конденсаторно-тиристорную электронную схему искрообразования с транзисторным блоком для длительного поддержания плазмы дуги (рис. 1). На рис. 2 показана принципиальная схема устройства, а на рис. 3 приведены временные диаграммы действующих в схеме напряжений.

Информация об изображении

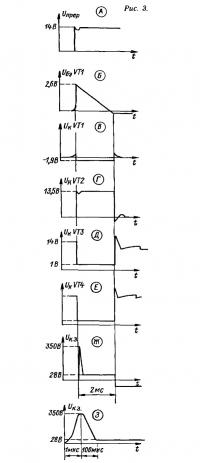

Рис. 3. Осциллограммы

Система работает следующим образом. Первая фаза разряда в свече такая же, как и в конденсаторно-тиристорных системах с импульсным накоплением энергии (см. рис. 3, осциллограмму Ж). Вторая, основная, фаза (длится 2—2,3 мс) характерна протеканием линейно возрастающего тока через первичную обмотку катушки зажигания, которая через открытый диод VD5 и ключ VT4-подключается непосредственно к источнику питания. Линейно увеличивающийся характер тока обеспечивается величиной индуктивности обмотки трансформатора Тр1 (см. рис. 2). В этот момент и возникает напряжение 3 кВ на свече. Когда контакты прерывателя будут замкнуты, транзистор VT1 откроется базовым током, стабилизированным диодами VD6, VD7. Время-задающий конденсатор С9 заряжен через открытый транзистор VT1 и резистор R11 до стабильного напряжения 4,7 В, VT2 закрыт — это определяет начальное устойчивое состояние ждущего мультивибратора. Цепь запуска R1, C1, R2, R4, R7, VD1, VD12 имеет задержку 1 мс, что вполне достаточно для нормальной работы схемы, так как процесс замыкания контактов длится около 0,7 мс. При размыкании контактов VD2 открывается, напряжение на базе VT1 уменьшается и 177 закрывается, мультивибратор переходит в другое состояние, VT2 открывается, на сопротивлениях R13, R9 возникает запускающий импульс для тиристора VD2, который поступает через С6, тиристор открывается. В этот же момент напряжением на R9 открывается VТ3, а вслед за ним и VT4.

Далее протекают процессы, суть которых описана выше. Конденсатор С2 подсоединяется к первичной обмотке катушки зажигания и разряжается через нее, во вторичной цепи наводится импульс амплитудой не менее 20 кВ с крутым передним фронтом (см. осциллограмму 3). Скорость нарастания напряжения — не менее 700 В/мкс; при такой скорости сопротивление нагара на свечах не оказывает никакого влияния на работу зажигания.

Информация об изображении

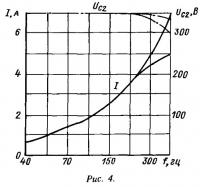

Рис. 4. Напряжение на накопительном конденсаторе

Через 100 мкс напряжение на С2 уменьшается до 28 В — с этого момента открывается VD5 и катушка зажигания через обмотку III Тр.1 и VT4 подсоединяется к источнику питания. В ней возникает линейно нарастающий ток, а во вторичной цепи наводится ЭДС с амплитудой 2,5 кВ, которая удерживает зажженную плазму дуги. В это время Тр.1 накапливает энергию до того момента, пока не закроется VT4. Через установленное время 2—2,4 мс ждущий мультивибратор скачком перейдет в исходное устойчивое состояние. Напряжение на С9 уменьшается до уровня закрытия транзисторов VT1, VT2, а за ними VT3 и VT4 тоже закрываются. Ток в обмотках Тр.1 резко падает, напряжение самоиндукции на обмотке I через диоды VD3, VD4 зарядит конденсатор С2 до 350 В. При очередном размыкании контактов процесс повторяется.

Защиту схемы от помех обеспечивает фильтр Др.1, С8, С7 и стабилитрон VD13.

При выходе из строя электронного блока можно перейти на батарейный вариант зажигания, переключив тумблеры. Далее, отсоединив ШР1, снимают электронный блок на ремонт, блок коммутации остается с двигателем.

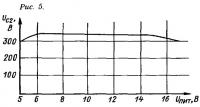

Напряжение на накопительном конденсаторе и ток, потребляемый устройством, в зависимости от частоты искрообразования показаны на рис. 4. Зависимость напряжения на накопительном конденсаторе от величины питающего напряжения представлена на рис. 5.

Информация об изображении

Рис. 5. Зависимость напряжения на накопительном конденсаторе

Система зажигания собрана в герметичном металлическом корпусе. Основная часть схемы собрана на двух печатных платах. Трансформатор Тр.1, накопительный конденсатор С2, фильтр установлены в корпусе; транзистор V14 — на корпусе. Блок перехода на батарейное зажигание собран в небольшой пластмассовой коробке, оба блока соединены между собой кабелем с разъемом типа ШР20П4. Конденсатор С2 — типа МБГЧ или МБГО, другие типы не подойдут, т. к. С2 работает в тяжелых условиях до 200 циклов заряд-разряд в секунду. Транзисторы VT1, VT2 могут быть заменены на КТ361 при условии, что будет применен тиристор КУ221А, Б, В; VT3 можно заменить на КТ817, VT4 — на ГТ806А, Б, но при этом параметры схемы ухудшатся. Можно включать два транзистора ГТ806 параллельно, подобрав близкие параметры. Тиристор КУ221 можно заменить КУ109А, Б, В или КУ202Н. Последний необходимо подобрать по току утечки. Замена диодов: КД202Р на КД202С, Д816В на KC531B.

Информация об изображении

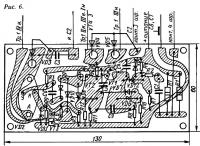

Рис. 6. Печатная плата

Переключатель систем зажигания составлен из двух тумблеров ТВ1-4. Печатные платы (рис. 6 и 7) изготовлены из фольгированного стеклотекстолита толщиной 2 мм. Соединительные проводники цепей питания и катушки зажигания, транзистора VT4. II, III, IV обмоток трансформатора должны быть сечением 1,5 мм 2 .

Трансформатор Тр.1 намотан на сердечнике типа ШЛ сечением около 6 см 2 . В данной конструкции применен сердечник ШЛ 20X25 мм. Трансформатор собран с воздушным зазором 0,35 мм. Обмотки наматываются в порядке нумерации с изоляцией между слоями и обмотками.

Информация об изображении

Рис. 7. Печатная плата

Обмотка I имеет 880 витков провода ПЭВ-2 ∅0,2; II — 43 витка ПЭВ-2 ∅1,5; III — 43 витка ПЭВ-2, ∅1,0; IV — 3 витка ПЭВ-2, ∅0,5.

После намотки катушку трансформатора пропитывают в смеси из 50% парафина и 50% воска или же эпоксидным компаундом. Начало и конец каждой обмотки лучше всего пометить цветными трубочками и распаять на планку. При монтаже перепутывание выводов обмоток недопустимо Воздушный зазор устанавливается кусочками прессшпана толщиной 0,4 мм, после сборки и обжатия зазор устанавливается 0,35 мм.

Дроссель наматывается на броневом сердечнике СБ-5 проводом ПЭВ-2, ∅1,0 до заполнения (примерно 40 витков).

Правильно изготовленный и спаянный без ошибок блок работает без регулировки. Длительность искры устанавливается подбором резистора R10: 22 кОм соответствует 2 мс, 26 кОм — 2,4 мс. Для проверки величины и формы диаграммы напряжения подрегулировки блока предлагается схема рис. 8.

После установки блока плазменного зажигания на двигатель «ВАЗ» зазор между электродами свечей необходимо увеличить до 0,7—0,8 мм, что положительно скажется на работе двигателя на холостом ходу.

Было изготовлено три таких блока, причем один из них работает на катере. Холодный пуск двигателя осуществляется очень легко, без отказов. Два других блока установлены на автомобилях. Для экономии топлива в карбюраторах ДААЗ 2105, 2107 диаметры главных воздушных жиклеров необходимо увеличить с 1,7 до 1,9 мм (0,5) и с 1,5 до 1,7 (0,7). После этого следует отрегулировать обороты холостого хода. С обеднением смеси двигатель не теряет своих характеристик, а крутящий момент даже возрастает на 5%.

Информация об изображении

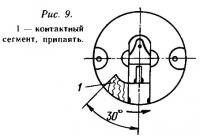

Рис. 9. Доработка токораспределителя

В судовом двигателе с плазменным зажиганием экономится 0,7 литра бензина за час работы. Экономия бензина на автомобиле составляет до 1,2 л при движении по шоссе со скоростью 90 км/ч. Плазменное зажигание было применено только на двигателях «ВАЗ», на других типах не испытывалось. Следует заметить, что катушка Б-115В будет работать хуже, чем Б117А из-за добавочного сопротивления, которое сильно греется и уменьшает линейно нарастающий ток. При применении плазменного зажигания на бензиновых двигателях других типов рекомендуется катушку зажигания заменять на Б117А.

Регулировка подачи искры в течение 30—40° поворота коленчатого вала двигателя осуществляется доработкой токораспределителя (см. рис. 9).

Описанная система может быть повторена радиолюбителями средней квалификации. Но есть определенные трудности. Например, отечественные свечи с данной системой работают только половину своего моторесурса — выгорают электроды. Хорошие результаты дают свечи фирмы «Бош» W175T30 или «Чемпион» (США) № 194, работающие очень стабильно. Смесь при плазменном способе горит быстрее детонации даже при разбавлении высокооктанового бензина низкооктановым, но необходимо момент зажигания корректировать в сторону уменьшения +1—3° (подбирается опытным путем). Вредные выбросы на двигателях «ВАЗ» уменьшились: СН в два раза, СО с 1,5 до 1%.

Литература

Поправки к статье

Информация об изображении

Поправки к статье

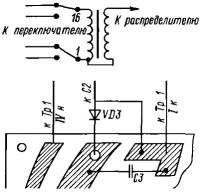

В этой статье при подготовке к печати допущены некоторые неточности:

- диод VD12 типа Д219;

- катод VD2 соединен на печатной плате с плюсом (+) питания навесным проводником;

- R9 на печатной плате показан ошибочно два раза;

- правильные надписи к фрагменту печатной платы (верхний правый угол) указаны на публикуемом эскизе.

Попутно заметим, что катушка зажигания — стандартная типа Б-117А. Приводим схему ее подключения.

Отклик на статью

Автор статьи «Плазменное зажигание для четырехтактных ДВС» утверждает, что идея такого зажигания «искра + плазма» эквивалентна идее, опубликованной в «КиЯ» №113, суть технического решения которой сводится к предварительной ионизации горючей смеси в межэлектродном пространстве и последующем поджиге этой смеси, т. е. «плазма + искра».

Таким образом, речь идет о двух принципиально различных способах создания плазмы. Способ поджига смеси, реализованный автором, достаточно подробно описан в книге: «Автомобильные электронные системы зажигания», Г. Н. Глейзер и др., М., «Машиностроение», 1977 г. Схемы, реализующие указанный способ, описываются в журналах «Радио» с середины 80-х годов, последняя в «Радио» № 1 за 1990 г. (стр. 31).

Согласно приведенной книге, длительность «индуктивной фазы» искрового разряда делать более 2 мс и подводить к свече энергию более 15 мДж нецелесообразно, т. к. существенного выигрыша не получается.

С технической точки зрения фраза: «смесь при плазменном способе горит быстрее детонации» неграмотна (см. «Советский энциклопедический словарь», стр. 380. М., «Сов. энциклопедия», 1988 г.).

Считаю, что предложенная В. Драчевским схема не реализует способа «плазменного зажигания», о котором шла речь в «КиЯ» №113.

Данная схема снижает надежность ДВС в целом в связи с неоправданным превышением номинальных режимов работы свечей, высоковольтных проводов, распределителя и бобины. При этом примерно в 10 раз возрастает потребляемая (бесполезно) системой зажигания мощность.

Журнал «За рулем» однажды опубликовал сообщение, что в связи с недостаточно высоким техническим уровнем читателей редакция считает невозможным публиковать какие бы то ни было схемы электронного зажигания. Я не призываю редакцию к таким кардинальным мерам, но считаю целесообразным публиковать рецензии экспертов на подобные материалы непрофильного для «КиЯ» характера или же разные точки зрения специалистов на рассматриваемые проблемы.

Автомобильное зажигание: необычные системы

Как известно, термический КПД лучших бензиновых моторов сегодня не дотягивает и до 40%. При этом большинство экспертов по автомобильным силовым установкам уверены, что поднять его до 50%, а заодно сократить выбросы окисей азота до 0,1 г на 1л.с./ч — задача вполне реальная. Чтобы решить ее, инженерам придется «научить» моторы уверенно работать во всем диапазоне оборотов на сверхбедных смесях, разбавленных отработанными газами из системы рециркуляции EGR на 50 — 60%, со степенями сжатия порядка 20:1 и добиться максимально быстрого и полного сгорания заряда при минимальной температуре пламени.

Кое-что из перечисленного возможно уже сегодня. Например, продвинутые ДВС с прямым стратифицированным (послойным) впрыском топлива в зоне низких оборотов могут работать на практически пустых смесях с соотношением воздуха и топлива от 22:1 до 44:1 и при высоких степенях сжатия до 12,5:1. Вот только дается им это большой ценой, причем в буквальном смысле слова. Агрегаты этого класса экономичнее обычных на 10 — 15%, но дороже и сложнее. Чтобы свеча смогла инициировать сгорание смеси с гомеопатическим содержанием бензина, конструкторам приходится скрупулезно просчитывать процесс формирования топливовоздушного вихря на такте сжатия. Возникновение искрового разряда и нитевидных пучков плазмы с температурой свыше 9 000 °C должно совпасть с образованием в зоне электродов облачка с нормальной или слегка обедненной смесью. Ради повышения вероятности этого случайного события тщательно «затачивается» форма стенок камеры, геометрия поршня, расположение форсунок, свечей, а также повышается мощность системы зажигания.

Для гарантированного возгорания стехиометрической смеси (в которой окислителя ровно столько, сколько необходимо для полного сгорания топлива) энергия искры должна составлять 10−20 мДж. «Продавить» искру в переобогащенной или обедненной смеси гораздо труднее. Напряжение пробоя в такой среде нарастает с 17 до 25 кВ и выше, поэтому для образования факела требуется не менее 100 мДж энергии. Но чем выше мощность и температура разряда, тем быстрее разрушаются электроды: каждое срабатывание свечи лишает их части материала, из которого они сделаны. Самый эффективный (и самый дорогой) способ борьбы с этим явлением — использование очень тонких электродов с тугоплавкими элементами из платины или иридия.

Впрочем, стратегически этот апгрейд ничего не меняет. Современные системы искрового зажигания в принципе не способны обеспечить существенного повышения КПД: они слишком медленны — с момента возникновения крохотного очага возгорания до охвата пламенем всего объема камеры проходит 500 мс. По нынешним меркам это целая вечность. Кроме того, для генерации искры, способной пробить межэлектродный зазор в «тугой», сжатой в 20 и более раз сверхбедной однородной смеси под капотом, нужен целый Днепрогэс, а не свинцовая батарея.

Подсвечник

Тем не менее инженеры компании MAHLE Powertrain Билл Аттард и Патрик Парсонс попробовали перехитрить пространство и время. Для этого им пришлось покопаться в старых архивах и реанимировать забытую концепцию форкамерно-факельного зажигания. Знатоки помнят, что это за зверь, по капризному «волговскому» карбюраторному мотору ЗМЗ-4022.10 начала 1980-х. Впервые такое зажигание применил в 1903 году выдающийся британский инженер — сэр Гарри Риккардо — на двухтактном судовом двигателе Dolphin, и с тех пор оно используется в стационарных генераторах на природном газе.

Принцип работы форкамерного зажигания (не путать со спортивными форкамерными свечами NGK и Denso) заключается в предварительном запале небольшого количества топлива в ограниченном объеме с последующим воспламенением смеси открытым пламенем через отверстия в корпусе форкамеры. Версия форкамеры Аттарда и Парсонса Turbulent Jet Ignition, представленная на Всемирном конгрессе SAE в Детройте в апреле 2011 года, отличается от предшественников миниатюрными размерами и удобным расположением. Ее объем составляет менее 2% от объема камеры сгорания, и находится она на позиции штатной свечи, в центре купола цилиндра «подопытного кролика» — рядной четверки GM Ecotec LE объемом 2,4 л. В модуль системы входит инжектор прямого впрыска, подающий в форкамеру микродозы бензина под давлением 4 атм, датчики и свеча зажигания.

Система Turbulent Jet Ignition практически всеядна и может работать даже в биотопливных силовых агрегатах. При этом геометрия камеры сгорания и днища поршня перестает играть определяющую роль в достижении максимальной эффективности сгорания, а деградация электродов свечи практически отсутствует из-за минимального напряжения пробоя в запальной смеси. По словам разработчиков, до коммерциализации Turbulent Jet Ignition остается один-два года.

Корона святого Эльма

Инженеры американской корпорации Federal-Mogul считают, что будущее систем зажигания будет связано с инициацией процесса управляемого взрыва химическим способом. В основе технологии Advanced Corona Ignition System (ACIS) лежит принцип химического пробоя ионизированного газа посредством высокочастотного электрического поля. Иными словами, ACIS — это коронный разряд, известный, как огни святого Эльма.

Корона — бич высоковольтных ЛЭП переменного тока. Когда напряженность поля вокруг проводов достигает критического уровня, окружающий воздух прошивают нитевидные потоки ионизированной плазмы длиной от нескольких миллиметров до метра, приводящие к значительным потерям передаваемой мощности. Другой яркий пример короны — катушка Николы Теслы. Важнейшее условие возникновения короны, помимо частоты поля, которая достигает 1 МГц, — сечение электрода-проводника: чем он тоньше, тем выше вероятность, что напряженность (отношение напряжения к расстоянию между электродами) поля превысит напряжение пробоя газа. Тонкие электроды позволяют резко снизить вольтаж в системе.

Для преодоления диэлектрического сопротивления топливовоздушной смеси в камере сгорания ДВС при мизерной силе тока в несколько микроампер вольтаж на электроде должен составлять от 100 до 500 КВ в зависимости от содержания воздуха, доли отработанных газов из системы ЕGR, температуры и давления. Причем второй электрод при коронном разряде не нужен. Его заменяет газовая среда, в которой напряжение поля превращается в очаги ионизированной плазмы.

В сравнении с локализованным в миллиметровом зазоре искровым разрядом размер пульсирующей высокочастотной короны в камере может задаваться произвольно. Например, в ходе тестирования прототипа ACIS на наддувном двигателе прямого впрыска объемом 1,6 л диаметр разряда составлял 30 — 40 мм, а инженерам из флоридского стартапа Etatech, разработавшим в 2007 году аналогичную систему ECCOS, удалось добиться стабильного образования 18-см короны. Таким образом, химический пробой происходит одновременно во всем объеме камеры, что сокращает период сгорания смеси в сравнении с искровым зажиганием в 2500 раз — до 100 — 200 мкс. При этом длительность вспышки короны не превышает 200 — 300 нс. В зависимости от настройки системы количество импульсов может составлять несколько сотен.

Ведущий разработчик технологии ACIS Крис Микселл утверждает, что корона обеспечивает надежное сгорание обедненных смесей при добавлении к воздуху 40% и более отработанных газов. Химический пробой способствует снижению образования окисей азота (минус 80%) и углекислоты (минус 50%), повышает экономичность (10% на тестовом двигателе). Еще одно преимущество короны перед искрой, по словам Микселла, — это крайне медленная деградация электродов из-за сравнительно низких температур разряда. А вот потребление мощности у ACIS на 30 — 50% выше, чем у обычного зажигания.

Модуль системы, в который входят свеча с несколькими никелевыми иглами, резонансный магнетрон и высоковольтный кабель, адаптирован под размеры стандартной свечи, а блок трансформаторов идентичен по размерам блоку катушек зажигания. В настоящее время Federal-Mogul в кооперации с несколькими автопроизводителями проводит испытания системы, но конкретные сроки внедрения новинки не называются.

Гиперболоид под капотом

Если корона с точки зрения эффективности легко выигрывает у искровых свечей, то ее, в свою очередь, кладет на лопатки лазерное зажигание. Сразу стоит оговориться: на сегодняшний день лазерное зажигание существует в виде достаточно полно проработанной концепции и нескольких лабораторных моделей. Но идея, как утверждает профессор японского Института фотоники Такунори Тайра, лишь ненамного моложе самого лазера.

Механизм действия лазерного запала заключается в создании в точке фокуса электрического поля высокого напряжения, которое вызывает образование крошечного очага плазмы с температурой выше 9 000° и давлением порядка 1 000 атм. Это, в свою очередь, приводит к лавинообразной ионизации и возгоранию облака смеси. Дополнительный бонус системы лазерного зажигания — возможность постоянного мониторинга процессов в камере сгорания при помощи луча лазерного спектрографа.

Серьезные исследования по использованию сфокусированного лазерного луча для поджигания топливовоздушной смеси в ДВС начали проводиться в начале прошлого десятилетия. В 2006 году группой Азера Ялина из Колорадо была запатентована система многоканального лазерного запала с одновременной лазерной диагностикой процесса сгорания смеси в камере. Для передачи пучка на линзу запала Ялин применял термостойкое ламинированное оптоволокно с отражающим слоем серебра толщиной 0,2 мкм. Линза, установленная на месте свечи зажигания, могла фокусировать пучок на любую точку камеры сгорания, а в качестве источника излучения был успешно опробован импульсный YAG лазер мощностью 250 Вт. Примерно такие же твердотельные лазеры широко используются в медицине и косметологии.

Испытания проводились на промышленном газовом двигателе Waukesha VGF и показали высочайшую эффективность лазерного запала. Достаточно сказать, что вероятность пробоя и возгорания смеси составляла 100% на всех режимах работы, а коэффициент разброса давления смеси в цилиндре с лазерным запалом был на 80% ниже паспортного. При этом суммарная энергия импульсов составляла мизерные 2,3 мДж. Одновременно проводились опыты с лазерным зажиганием ДВС на водороде, биогазе и бензине, включая версии с прямым стратифицированным впрыском и экстремальными степенями сжатия, а в Австрии группа профессора Герхарда Крупы разработала достаточно мощный компактный лазерный диод, работающий от 12-вольтовой бортовой сети.

Тем не менее реализовать лазерное зажигание, полностью адаптированное к условиям эксплуатации автомобильных двигателей, ученым не удалось. Было выявлено, что лазерные запалы чрезвычайно чувствительны к вибрации, нагреву и коксованию оптического окна. Частично эти проблемы удалось решить Азеру Ялину, сумевшему вплотную приблизиться к созданию инновационного зажигания, которое можно применять в стационарных и судовых газовых двигателях. Но о лазерном зажигании для легковушек и речи не было — столь громоздкие системы не помещались под капот автомобиля.

Выстрел в десятку

Но это до поры до времени, считает Такунори Тайра. На конференции CLEO 2011, посвященной проблемам лазерной техники и оптоэлектроники, Тайра представил сенсационный доклад о разработке первого в мире сверхмощного твердотельного микролазера Nd: YAG/Cr:YAG с диодной накачкой, длина которого составляет 11, а диаметр — 9 мм. Лазер сделан из прозрачной стеклокерамики и способен работать при температуре свыше 150 °C без ухудшения оптических свойств. Работа группы, в которую помимо ученых вошли инженеры компаний Toyota и Denso, продолжалась в течение семи лет и была изначально нацелена на создание прототипа лазерного зажигания для легковых автомобилей.

Испытания двухлучевого лазерного запала проводились как в лабораторной камере сгорания, так и на одном из цилиндров серийной двухлитровой рядной четверки Toyota в условиях стехиометрической смеси (15,2:1) в режиме 1 600 об/мин. Тайра не зафиксировал ни одного пропуска зажигания в «лазерном» цилиндре в течение нескольких сотен тысяч тактов. Более того, в 100% случаев лазерный запал был снайперски точен: для возгорания смеси хватало первого из четырех запрограммированных импульсов продолжительностью 600 пикосекунд каждый. В специально обедненной смеси (17,2:1) свечи зажигания продемонстрировали 100%-ный отказ, тогда как лазерная «двустволка» уверенно поражала мишень максимум с третьего из пяти импульсов.

Нет сомнений, утверждает Тайра, что в адаптированном под лазерное зажигание двигателе эффективность запала будет еще выше. Вполне вероятно, что первой подобной адаптацией станет экзотический роторный двигатель Mazda Renesis, новая 300-сильная модификация которого должна появиться на рынке после 2014 года. Но японцев могут опередить другие автопроизводители. В частности, Ford, ведущий интенсивные исследования по лазерной тематике уже в течение пяти лет, обещает реализовать их в виде серийного узла в ближайшие годы.

http://www.barque.ru/engine/1989/plasma_ignition_for_four_stroke_engine

https://www.popmech.ru/vehicles/12627-avtomobilnoe-zazhiganie-neobychnye-sistemy/